煤礦掘進機器人系統智能并行協同控制方法

馬宏偉,王 鵬,王世斌,毛清華,石增武,夏 晶,楊 征,薛旭升,王川偉

(1.西安科技大學 機械工程學院,陜西 西安 710054; 2.陜西省礦山機電裝備智能監測重點實驗室,陜西 西安 710054; 3.陜西煤業化工集團有限責任公司,陜西 西安 710065; 4.陜西陜煤榆北煤業有限公司,陜西 榆林 719000; 5.陜西小保當礦業有限公司,陜西 榆林 719000)

隨著《中國制造 2025》戰略的深入實施,國家高度重視煤炭工業智能化發展[1]。在煤炭科技工作者的共同努力下,綜采工作面智能化初見成效,而綜掘工作面智能化嚴重滯后,導致采快掘慢,比例失衡,嚴重影響著煤礦安全、高效、智能生產[2-3]。美國、澳大利亞、瑞典、英國廣泛采用掘錨一體化技術,實現了自動截割、輸送設備監測和自動控制,以及掘進和錨護并行作業[4-5]。我國對掘進、錨桿支護設備及自動化技術研究起步較晚,國內的西安科技大學和西安煤礦機械有限公司、中國煤炭科工集團太原研究院、中國鐵建重工集團等單位在掘進成套裝備研發方面走在前列,研發的智能掘進成套裝備實現了掘進、支護、運輸并行連續作業,并實現了遠程監測監控,有效提高了掘進效率和自動化程度[6-9]。但不可忽略的是我國煤礦賦存條件復雜,掘進工作面環境惡劣,存在煤層起伏大、頂板松軟、夾矸與片幫并存、水與瓦斯突出等一系列問題,要實現巷道智能化快速掘進,就必須建立掘進機器人各子系統之間的并行協同控制機制。

近年來,國內外對煤巷掘進智能化的研究不斷深入,已經成為煤礦智能化研究的重點、難點和熱點,其主要聚焦在智能截割技術、智能導航技術、智能協同控制技術和遠程智能監控技術方面[10-12]。智能協同控制技術是智能掘進機器人系統的核心,智能協同控制求解任務就是通過尋找系統聯盟中能夠執行任務的一個或多個機器人,并且該機器人組合是完成該任務時代價最小的一個組合。目前,協同控制技術的研究主要包括2個方面[13]:① 建立多個機器人之間的空間位置關系,一般通過基坐標系標定來實現;② 協同插補算法,協同插補算法中的關鍵技術是協同軌跡的過渡和對多個運動單元的同步速度規劃。國內外學者大多面向多任務、多工序、多資源、多主體的并行與協同控制問題,主要研究了強化學習、 遺傳算法、Agent 算法、P 學習、粒子群算法等[14]。針對多機器人協同控制問題,程韜波等[15]研究了關節約束下多機器人智能協同運動控制問題,設計了同步策略并將多機協同控制問題建模為一個二次型優化問題。張興國等[16]則根據任務類型不同,把多機器人的協作形式劃分為順序協同、同步協同和自由協同3種形式,通過設計的優化算法,研究了3種形式下如何協同規劃及路徑優化,并經仿真實例驗證了方法的可行性、正確性,武星等[17]針對多個差速驅動單元組成的自動導引車(AVG),提出一種基于虛擬結構法和 leader-follower策略的多驅動單元協同控制技術。PIERPAOLI等[18]提出了多機器人行為排序的強化學習框架,CHEN等[19]研究了基于深度學習的多機器人協作模型,KOSTAL[20]研究了基于分布式梯度粒子群算法的多機器人運動規劃方法。

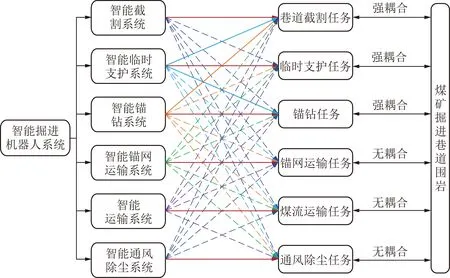

煤礦智能掘進機器人系統主要包括智能截割系統、智能臨時支護系統、智能鉆錨系統、智能錨網運輸系統、智能運輸系統和智能通風除塵系統等多個智能子系統。在實現單個子系統智能控制的基礎上,如何通過對煤礦智能掘進系統多個任務并行與多個子系統智能協同控制成為重要研究內容之一[21-24]。筆者在研發的煤礦智能掘進機器人系統的基礎上,結合掘進機器人系統與煤礦巷道的耦合關系,研究分析掘進系統中多任務之間的相互影響機理,得出決定掘進速度的關鍵問題在于截割系統不僅要與鉆錨系統并行工作,同時2者之間時間上需同步,由此獲得了鉆錨系統工作的時間約束條件。在此基礎上,針對鉆錨系統,構建多鉆機多任務協同控制模型,通過組合優化方法獲得了鉆機與任務最佳匹配,實現掘進機器人系統最優并行協同控制。

1 智能掘進機器人多系統相關性分析

1.1 智能掘進機器人系統構成

煤礦智能掘進機器人系統構成如圖1所示,主要由截割機器人、臨時支護機器人Ⅰ和Ⅱ、鉆錨機器人、錨網運輸機器人、電液控平臺以及通風除塵和運輸系統等組成。截割機器人具備智能定形截割功能,能夠高效完成巷道全斷面精準成形截割任務;臨時支護機器人Ⅰ和Ⅱ主要有兩方面的功能:① 及時完成對圍巖的及時支護;② 完成整個機器人系統的自主拖動,還具有超前鉆探、修幫、自動糾偏等輔助功能;鉆錨機器人主要完成錨桿、錨索支護任務,通過人機協同,完成鉆機的自主定位、主動鉆孔、自動安裝和緊固錨桿等功能;錨網運輸機器人主要完成自動運網任務,具有自動運網、布網等功能;電液控平臺為智能掘進機器人系統提供動力源,具有智能監測監控以及多機器人協同控制的功能;通風除塵系統、運輸系統為掘進機器人的連續作業提供相應的可靠保障。

圖1 智能掘進機器人系統組成Fig.1 System composition of intelligent tunneling robot

1.2 各子系統及其與圍巖之間的相關性分析

為了實現煤礦巷道快速掘進,各子系統之間需要遵循一定的控制規則才能完成復雜的掘進作業。因此,需要對智能掘進機器人系統中各子系統之間以及各子系統與圍巖之間的相關性進行分析,以確定出影響掘進速度的關鍵環節,并對其進行優化。掘進機器人各子系統與多任務以及煤礦巷道圍巖相關性網絡圖如圖2所示。

圖2 智能掘進機器人系統與圍巖相關性網絡Fig.2 Correlation network diagram of intelligent tunneling robot system and surrounding rock

智能掘進機器人系統中的6個子系統分別針對6類任務,每個子系統只能完成一類任務,子系統之間在空間上具有一定的順序性,并且6個子系統在作業時需要遵循一定的掘進工藝。在掘進機器人作業時,智能運輸系統和智能通風除塵系統與其他系統屬于松耦合,且與圍巖無耦合關系,因此這2個系統不構成影響掘進速度的關鍵因素。雖然智能臨時支護系統與掘進巷道具有較強的耦合關系,但在實際作業時,并不和其他子系統產生直接約束,因此臨時支護系統也不構成影響掘進速度的關鍵因素。而智能截割系統和智能鉆錨系統不僅與掘進巷道具有強耦合性,并且兩者之間存在強相關性,雖然2者在工作時可以進行并行作業,但是其在時間上需要高度匹配,即智能鉆錨系統作業時間必須與智能截割時間的差值趨于0。

2 基于時間最優的智能掘進機器人并行控制方法

通過上節的相關性分析可知,智能掘進機器人系統中既有并行作業又有順序作業。雖然截割機器人、臨時支護機器人和鉆錨機器人之間具有強耦合關系,但是在掘進機器人系統整體推進過程中,如果截割時間與鉆錨時間為順序關系,將在很大程度上降低掘進效率。截割機器人與鉆錨機器人之間雖然為強耦合關系,但在掘進過程中,兩者可以進行并行作業。而考量2者是否能夠進行并行作業的關鍵因素為截割時間與鉆錨時間是否協調統一,即

|Tj-Tz|≤δ

(1)

式中,Tj為截割機器人截割時間;Tz為鉆錨機器人工作時間;δ為時間誤差。

對于截割機器人,影響截割時間的因素主要有截深、截割速度、進給速度和巷道截面尺寸等,截割時間可表示為

(2)

式中,λ為調整系數;n為截割次數;S為巷道截面積;h為每次截割深度;vf為進給速度;vd為截割速度;Tf為巷道修形時間。

對于鉆錨機器人來講,不同的煤礦巷道對鉆孔數量要求不同。并且巷道的尺寸參數決定了鉆機數量,進而影響鉆錨時間。但是,鉆錨機器人從結構上允許鉆機相對獨立,能夠進行協同作業,又可以進行并行作業,這就為鉆錨機器人在時間優化上奠定了基礎。為了適應截割機器人工作時間,將重點研究時間最優的鉆錨機器人協同控制方法。

3 基于優化組合的鉆錨機器人系統協同控制方法

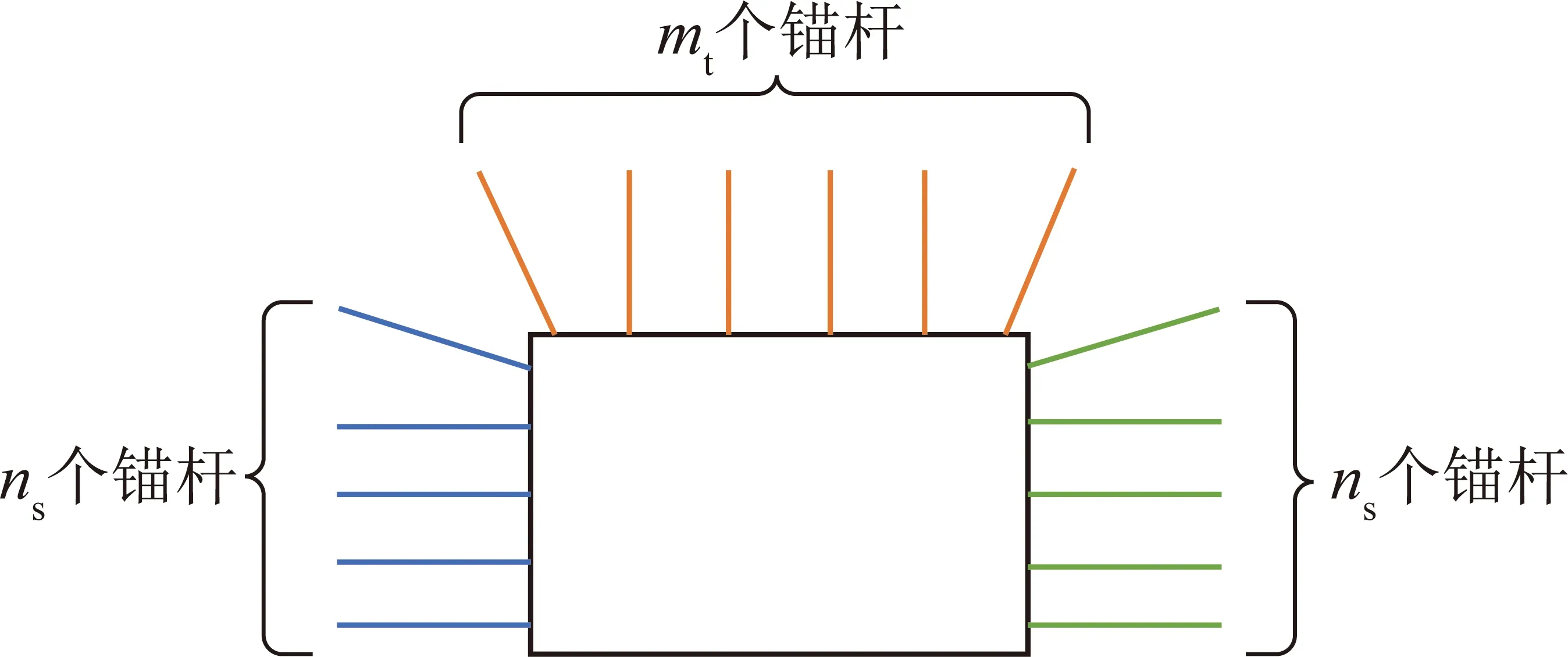

鉆錨機器人系統主要完成錨桿、錨索支護任務,結合煤礦巷道支護要求在一個截面一般需要布置如圖3所示的錨桿和錨索,假設在一個截面中需要單邊側幫錨桿ns個,頂板錨桿mt個,錨索k個,單邊側幫鉆機N個,頂板鉆機M個。

圖3 煤礦巷道截面鉆孔布置Fig.3 Borehole layout of coal mine roadway section

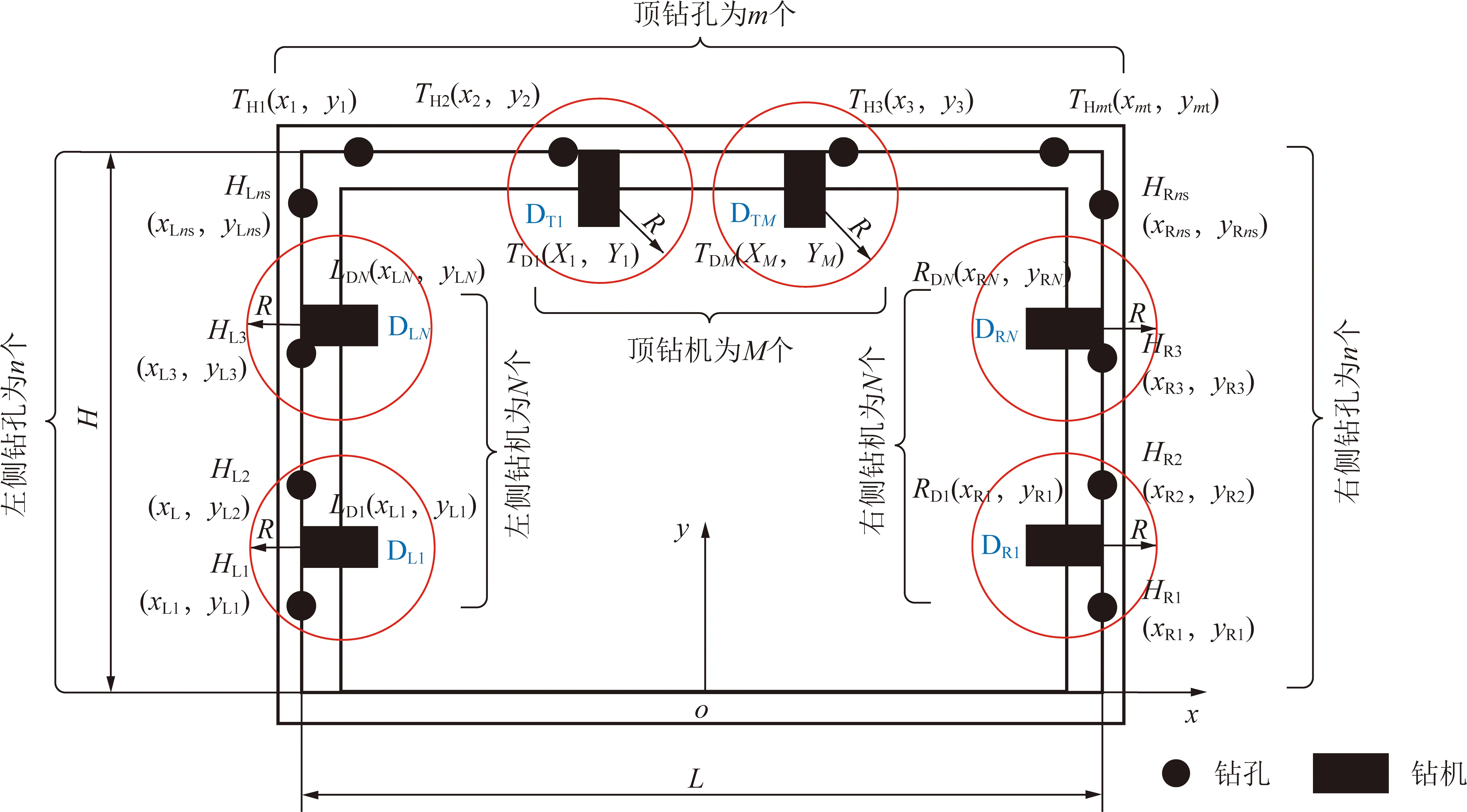

按照煤礦巷道掘進工藝要求,截割機器人在截割過程中,鉆錨機器人需要在一個截距的時間內完成鉆錨任務,因此從整體上要求截割機器人和鉆錨機器人處于并行作業狀態,而對于鉆錨機器人來講,完成任務時間都要與截割時間匹配。除此以外,鉆錨機器人鉆機在空間上的布置及數量上又有一定的約束。因此,按照鉆錨機器人結構以及煤礦巷道空間條件,一般鉆機數量小于鉆孔數量,這時就需要對每類鉆機進行協同控制以最小時間完成鉆錨任務。根據巷道空間構建多鉆機協同控制數學模型,如圖4所示。

圖4中,xoy為煤礦巷道橫截面絕對坐標系;HLns為左側第n個鉆孔位置;DLN為左側第N個鉆機;LDN為左側第N個鉆機位置;HRns為右側第n個鉆孔位置;DRN為右側第N個鉆機;RDN為右側第N個鉆機位置;THmt為頂板第m個鉆孔位置;DTM分別為第M個頂板鉆機;R為鉆機工作半徑。鉆錨機器人在完成鉆錨任務時,每類鉆機為同構,每臺鉆機可獨立完成鉆錨任務,因此多臺鉆機在工作時為了以最小時間完成鉆錨任務,鉆機可協同并行工作,但是由于鉆機自身結構約束,不能任意選擇任務,需要考慮鉆機與鉆機之間是否干涉,假設每類鉆孔只能由對應的鉆機來完成鉆孔,即頂板鉆只能完成頂板孔任務,側幫鉆只能完成側幫孔任務。頂板鉆在打頂板孔時,只有在左右兩端的鉆機工作時會和側幫鉆發生干涉,其余鉆孔兩類鉆機不會發生干涉。為了獲得鉆錨機器人最優協同鉆孔方法,首先分別計算3類鉆機并行工作時鉆孔次數,在實際中巷道兩側鉆孔為對稱布置,因此在計算時只需要對一側鉆孔和鉆機進行優化。

圖4 多鉆機協同模型Fig.4 Multi-rig collaboration model

煤礦巷道在掘進時根據巷道支護設計參數來執行,巷道截面尺寸和錨桿數量已知。而鉆機具有一定的占空比,需要保證自身的工作空間,因此,可根據巷道尺寸參數初步計算鉆錨機器人每類鉆機最大數量,即

(3)

其中,L為巷道截面寬度;H為巷道截面高度;M,N通過取整函數取整。在獲取每類鉆機數量后需要對每類鉆機在式(1)條件約束下是否能夠完成鉆孔任務進行評價。若能完成則在鉆錨機器人上布置一排鉆機,若無法完成,則根據實際情況進行多排鉆機布置,每個截面錨桿進行分截距作業。為了獲得鉆錨機器人鉆機排數,首先計算每類鉆機并行作業時工作次數,N個側幫鉆同時工作時鉆孔次數tN為

(4)

式中,x,y為計算tN時的中間變量。

M個頂板鉆同時工作時鉆孔次數tM為

(5)

式中,mod()為取商函數,在獲取3類鉆機并行作業鉆孔次數后,可以通過鉆機鉆孔時間t來計算鉆錨機器人完成所有錨桿任務總時間Ta為

Ta=tmax(tM,tN)

(6)

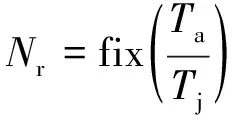

為了使鉆錨機器人與截割機器人在時間上達到并行協同作業,鉆錨機器人工作時間必須趨于截割時間。因此,可以通過時間關系計算出鉆錨機器人排數Nr:

(7)

式中,Ta為鉆錨機器人完成所有錨桿任務總時間。

在獲取鉆機排數后,則可以按照均勻分布對每排鉆機完成的任務數量進行平均分配,即

(8)

在獲取每排鉆機和錨桿任務數后需要對每類鉆機在執行任務時進行最優分配,而分配的約束條件為每類鉆機在執行鉆孔任務時鉆機與鉆機之間不能發生干涉。假設每類鉆機在工作時能夠獨立完成鉆孔任務,并且每類鉆機為同構,則每類鉆孔任務鉆機組合數為

(9)

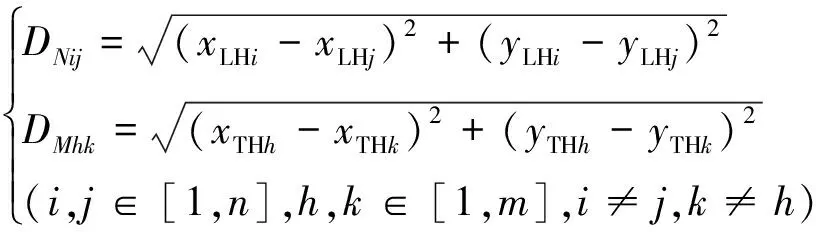

在每類鉆機組合中存在沒有考慮鉆機與鉆機之間的約束,當鉆機工作時會隨機分配到任意一個鉆孔位置,因此,為了獲得鉆機最佳組合,通過計算鉆孔之間的歐式距離D來判斷鉆機之間是否發生干涉。

(10)

其中,DNij為側鉆鉆機鉆孔時兩鉆機之間的歐式距離;DMhk為頂鉆鉆孔時兩鉆機之間的歐式距離;xLHi,xLHj分別為側鉆鉆孔時對應鉆孔i和鉆孔j的x坐標;xTHh,xTHk分別為頂鉆鉆孔時對應頂板鉆孔h和鉆孔k的x坐標;yTHh,yTHk分別為頂鉆鉆孔時對應頂板鉆孔h和鉆孔k的y坐標;i,j為側孔編號;h,k為頂孔編號。由此可獲得每類鉆機在執行任務時鉆機組合策略判定矩陣,如下式所示:

(11)

式中,JN為測幫鉆機組合策略判定矩陣;JM為頂板鉆機組合策略判定矩陣。

為了便于統計滿足條件的組合,需要對鉆孔之間的距離D進行歸一化處理,處理方法為

(12)

當鉆機之間的歐式距離大于2R時則發生干涉,不能作為備選組合。通過歸一化處理后的判定矩陣,可以很清晰的獲得每類鉆機滿足防干涉條件的組合數。

(13)

式中,Ns為側幫孔鉆機組合數;Nt為頂板孔鉆機組合數。

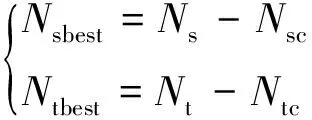

在滿足條件的組合中存在重復組合,因此需要對組合進行去重復然后獲得合理組合。除了滿足防碰撞原則外,還需要滿足鉆錨機器人結構約束,通過結構約束可篩選出不滿足條件的側幫孔和頂板孔鉆機組合數分別為Nsc,Ntc。約束條件為

DMN>2R

(14)

其中,DMN為鉆機鉆孔時,側幫鉆與頂板鉆之間的歐式距離,即鉆孔時側幫鉆與頂板鉆不能發生碰撞干涉。通過多條件約束后可獲得多鉆機多任務協同鉆錨最優組合策略,其組合數為

(15)

式中,Nsbest為側幫孔鉆機最優組合數;Ntbest為頂板孔鉆機最優組合數。

在最優組合中,雖然可以滿足鉆錨任務,但是從實際工況考慮,在每一輪鉆孔時要最大限度的確保鉆機工作的可靠性,其中最關鍵的因素是鉆機與鉆機之間的安全距離,當鉆機之間的安全距離越大,則鉆孔任務越容易實施,因此,獲得最佳組合數以后,對其任意組合的安全距離之和進行排序,選擇最大值作為最優鉆孔策略。即

(16)

式中,π為最優組合策略,即最優組合結果;dij為每個策略中,所有鉆機之間的歐式距離。

在得到每類鉆機最優鉆孔策略組合后,假設鉆機完成1個鉆孔任務時間為t,則可以根據每類鉆機并行作業次數計算出鉆錨機器人總的作業時間Tz:

Tz=tmax(tM,tN)

(17)

鉆錨機器人多鉆機協同控制流程如圖5所示。在煤礦巷道支護中除了錨桿以外,通常還會依據圍巖狀況,設計錨索支護。對于具有錨索支護任務的巷道,錨索鉆機在鉆錨機器人中的時空關系服從錨桿鉆機的優化匹配規則和協同控制方法。

4 鉆錨機器人系統控制方法仿真分析

為了驗證該方法的有效性,結合鉆錨機器人結構尺寸以及煤礦巷道截面參數進行最優協同策略仿真。煤礦巷道截面如圖6所示,共有16個鉆錨任務,按照式(3),(7)計算,鉆錨機器人鉆機為兩排布置,每排設置4臺鉆機,每排鉆機需要完成8個鉆錨任務,具體工況如圖7所示,其中,A~H為鉆錨任務點;DT1,DT2為頂板鉆機編號;DL為左側鉆機編號;DR為右側鉆機編號;R1,R2,R3為每類鉆機工作空間。

圖6中,鉆孔位置和鉆機初始位置為已知,結合煤礦巷道鉆錨任務以及鉆錨機器人結構尺寸,按照鉆錨機器人協同控制方法進行仿真計算,經過兩次篩選組合策略計算結果見表1。

通過表1可以看出滿足不干涉約束的組合只有1種,同樣方法計算第2排鉆機最佳組合,結果如圖8所示。

表1 鉆機與鉆孔匹配結果Table 1 Matching results of drilling rig and drilling hole

通過對鉆機鉆孔任務進行優化,使得鉆錨機器人能夠達以最優時間完成鉆孔任務。在掘進機器人系統中,通過相關性分析,影響掘進速度的關鍵在于截割機器人和鉆錨機器人工作時間,而2者之間又屬于并行強耦合關系,即截割機器人工作時間制約著鉆錨機器人工作時間,鉆錨機器人時間又反過來影響掘進機器人推進速度。因此,為了達到2者之間工作協同統一,通過對鉆錨機器人多鉆機進行優化,使得鉆錨機器人工作時間與截割機器人高度匹配,實現并行協同控制,其工作時序圖如圖9所示。優化后的鉆錨機器人每排鉆機平均完成鉆孔時間為3.2 min,鉆錨機器人和截割機器人在作業中的準備時間(錨網運輸、鉆桿準備和超前鉆探等)大約為10 min,鉆錨機器人整體作業時間完全能夠與截割機器人工作時間匹配。

5 煤礦井下試驗驗證

筆者所提出的煤礦掘進機器人系統智能并行協同控制方法已經在陜西陜煤榆北煤業公司的小保當煤礦112204工作面進行了實際驗證,該工作面巷道斷面尺寸大(6 500 mm×4 250 mm),按照巷道設計,每個巷道截面需要錨桿16根。按照協同控制方法計算得出鉆機為兩排布置,每排設置4臺鉆機,通過對截割機器人和鉆錨機器人作業時間進行統計來驗證協同方法可行性。其中截割和鉆孔工作時間通過掘進機器人控制系統獲取。統計結果如圖10所示。

從圖10的統計結果可以看出,當截割機器人完成一個截距的作業時,鉆錨機器人已經完成鉆錨任務,并且兩者之間時間差較小,能夠保障鉆錨機器人與截割機器人并行作業,而鉆錨機器人的優化組合方法能夠確保鉆機在最優時間內完成鉆錨任務。

圖10 截割機器人與鉆錨機器人作業時間統計Fig.10 Statistical table of operation time of cutting robot and anchor drilling robot

筆者研發的掘進機器人地面遠程測控系統和系統實物圖分別如圖11,12所示。該掘進機器人系統應用本文提出的智能并行協同控制方法,并經過了6個多月的煤礦井下應用,結果表明:該智能掘進機器人系統實現了多機器人智能協同控制與并行作業,鉆錨機器人通過人機協同高效完成了錨桿、錨索的鉆錨任務,通過掘錨并行作業,一個1 m截距平均用時18 min,每日工作時長16 h,平均日近尺突破50 m以上。另外,該掘進機器人系統實現了本地、近程、遠程測控功能和井下與地面的全系統虛擬智能測控功能。

圖11 掘進機器人系統的地面遠程測控系統Fig.11 Ground remote measurement and control system of tunneling robot system

圖12 智能掘進機器人系統物理樣機Fig.12 Physical prototype of intelligent tunneling robot system

6 結 論

(1)針對掘進機器人系統與圍巖的耦合關系,深入分析了各個子系統之間的相關性以及多任務之間的相互影響機理,得出了決定掘進效率的關鍵因素在于截割機器人和鉆錨機器人的并行協同控制。

(2)針對鉆錨機器人各鉆機之間的時空關系,構建了多鉆機、多任務協同鉆錨作業數學模型,提出了基于時間最優的智能掘進機器人并行控制方法和基于優化組合的鉆錨機器人系統協同控制方法,獲得了鉆錨機器人各排鉆機最佳時空匹配策略。

(3)以現場巷道設計參數為例,通過對掘進機器人工作時截割機器人與鉆錨機器人的時序分析,表明優化后的鉆錨機器人工作時間能夠與截割機器人工作時間有效匹配,兩者能夠并行協同的完成掘進任務;通過對鉆錨機器人系統并行協同控制仿真和實驗,證明了本文提出的并行協同控制方法的有效性。

(4)提出的智能并行協同控制方法已經在團隊研發的煤礦智能掘進機器人系統上得到應用,實現了多機器人系統的智能并行協同控制,在巷道斷面大、夾矸硬度高與片幫嚴重的復雜地質條件下,平均日進尺突破50 m。