巷道應力區頂板聯合支護技術應用

李江飛

(晉能控股煤業集團公司,山西 大同 037001)

巷道掘進過程中受斷層、陷落柱等構造應力影響,破壞了巷道圍巖整體穩定性,導致巷道頂板圍巖裂隙發育,若巷道支護不及時或支護強度不足,易造成頂板圍巖裂隙擴張破壞,在圍巖內形成巖體松動圈;隨著應力持續破壞作用,圍巖松動圈范圍不斷擴大,最終導致頂板破碎、冒落等事故發生[1]。對于巷道破碎頂板主要采用密集錨桿(索)或工字鋼棚進行聯合加強支護。但巷道頂板圍巖破碎后支護錨固效果差,導致頂板支護體失效現象嚴重,起不到預期支護效果。本文以5310 巷為例,對巷道掘進期間頂板破碎區支護主要存在問題進行分析,并根據實際生產情況,提出了合理有效聯合支護措施。

1 概述

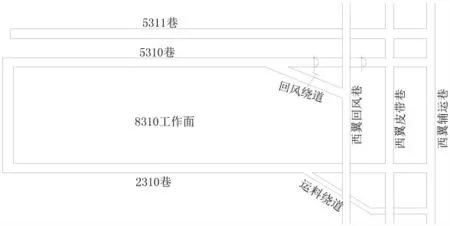

塔山煤礦三盤區5310 巷位于三盤區西翼,巷道東部為5311 巷,南部為井田邊界,西部為8310工作面,北部為盤區大巷,見圖1。5310 巷設計長度為900 m,巷道設計斷面規格為寬×高=4.5 m×3.5 m,巷道掘進煤層為山西組4#煤層,煤層平均厚度為3.52 m,巷道從盤區皮帶巷開口沿3#煤層底板掘進,截止目前巷道已掘進531 m。

圖1 5310 巷平面布置

根據鉆探資料顯示,5310 巷掘進至525 m 處位于巷道西部42 m 處存在一條陷落柱X1,陷落柱水平投影成近似橢圓狀,陷落柱長軸長為32 m,短軸長為19 m,陷落柱長軸與5310 巷成23°夾角,陷落柱與5310 巷最短垂直距離為26 m。受陷落柱應力及巷道掘進應力影響,巷道掘進至525 m 處位于陷落柱側頂板出現局部破碎現象,隨著巷道不斷開拓延伸,巷道掘進至531 m 處時頂板破碎嚴重,頂板出現嚴重下沉現象,最大下沉量達0.44 m,且受頂板破碎影響,頂板錨桿(索)支護錨固效果差,支護失效率達11%,無法對頂板進行有效支護作用。

2 應力區原頂板支護問題分析

2.1 原頂板支護設計

5310 巷原頂板主要采用“錨桿+W型鋼帶+單錨索”聯合支護:

(1)頂板錨桿與W型鋼帶配套使用,錨桿長度為2.5 m,直徑為22 mm,W型鋼帶長度為4.2 m,寬度為0.25 m,巷道每掘進1.0 m 頂板布置一排鋼帶及錨桿,每排5 根,錨桿間排距為1.0 m。

(2)頂板錨索采用長度為5.3 m,直徑為17.8 mm預應力鋼絞線,每排布置三根單錨索,錨索間距為1.8 m,排距3.0 m,每根錨索外露端安裝一塊規格為長×寬=0.3 m×0.3 m 拱形鋼托板。

2.2 原支護問題分析

(1)受陷落柱應力傳遞破壞作用,5310 巷頂板出現破碎現象,而傳統錨桿、鋼帶、錨索支護對巷道橫向巖體起到單向支護作用,一旦頂板出現應力顯現后對于同一排錨桿(索)之間無任何聯鎖支撐作用,相鄰兩排鋼帶之間巖體出現破碎、冒落現象[2]。

(2)傳統錨桿(索)支護主要在巖體內施工支護鉆孔,然后對鉆孔終孔位置填裝錨固劑,通過鉆機帶動支護體高速攪拌錨固劑并快速凝固,最后在支護體外露段安裝承載機構并施加預應力,從而達到錨桿(索)懸吊支護的作用;但是當頂板出現破碎后,在頂板巖體內形成圍巖松動圈,隨著應力不斷破壞作用,松動圈范圍擴大至支護體錨固端時,很容易造成支護錨固失效現象,降低了錨桿支護效果[3]。

3 巷道應力區頂板聯合支護技術應用

為了阻止應力區頂板破碎區范圍擴大,加強支護體錨固效果以及提高錨桿(索)聯動支護作用,決定對應力區頂板支護進行優化,采用“注漿+圓鋼托架”聯合支護技術。

3.1 注漿加固技術

(1)5310 巷掘進至531 m 處開始對頂板施工仰斜注漿鉆孔,每排施工3 個(1#~3#),鉆孔深度為5.0 m,仰角為60°,間距為2.0 m,鉆孔直徑為45 mm,其中兩幫鉆孔(1#、3#)與巷幫成45°夾角。

(2)注漿鉆孔施工完后清理鉆孔內煤巖屑,然后在鉆孔孔口處安裝一個長度為0.5 m 環形封孔器,以及一根直徑為20 mm 注漿軟管,最后對封孔器打壓膨脹完全封堵孔口。

(3)將注漿軟管外露端與雙液注漿泵連接,并進行注漿施工,為了降低注漿成本費用,提高注漿效果,注漿材料采用水泥漿與水玻璃混合液,注漿壓力控制在1.0~1.6 MPa范圍內。

(4)在注漿施工時單孔注漿量為35 kg,單孔注漿時間為15 min,注漿完成后拔出注漿軟管并及時采用止漿塞進行封孔器中部孔封堵。注漿2 h且確定注漿液完全凝固后施工巷道方可繼續掘進[4]。

3.2 圓鋼托架聯動支護技術

(1)圓鋼托架聯動支護原理

在巷道頂板或煤壁相鄰兩排錨桿(索)之間采用特制圓鋼托架進行聯鎖控制,在應力作用下當圍巖出現破碎下沉時,圓鋼托架可對兩排支護體之間巖體進行控制維護,同時當前一排錨桿(索)失效時后一排錨桿(索)可通過托架對失效錨桿(索)實現聯動保護作用,從而降低圍巖支護失效現象,解決了破碎圍巖線性或點性錨桿(索)支護時支護聯鎖保護性能差、失效現象嚴重等技術難題。

(2)圓鋼托架聯動支護施工

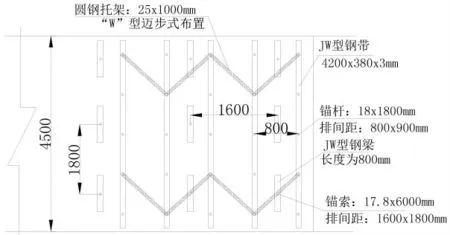

①5310 巷破碎頂板圍巖注漿加固后,對頂板施工錨桿(索)、鋼帶、金屬網等永久支護,頂板鋼帶更換為“JW”型鋼帶,鋼帶長度為4.2 m,寬度為0.38 m,鋼帶排距為0.8 m,每根鋼帶配套5 根加長螺紋鋼錨桿(1#~5#),錨桿長度為3.5 m,直徑為22 mm。

②相鄰兩排鋼帶施工完后在第一根鋼帶的1#、4#錨桿與第二根鋼帶的2#、5#錨桿之間對應安裝一根長度為1.0 m 圓鋼托架;該圓鋼托架主要由直徑為22 mm 中空圓鋼焊制而成,圓桿兩端為扁平狀并焊制一個直徑為25 mm 支護孔。

③同樣將將第二排鋼帶的2#、5#錨桿與第三排鋼帶的1#、4#鋼帶之間安裝兩根圓鋼托架,見圖1;圓鋼托架成“W”型邁步式布置,直至巷道完全過應力區破碎區[5]。

④優化后頂板錨索更換為長度為7.0 m,直徑為21.8 mm 多股高強度鋼絞線,每排布置三根,錨索間距為1.8 m,排距縮小為1.6 m,錨索外露端安裝一根長度為0.8 m,寬度為0.38 m“JW”型鋼梁。

圖2 5310 巷應力區破碎頂板圓鋼托架聯動支護平面

4 結論

1)截止2020年1月21日5310 巷已掘進570 m,已完全通過X1陷落柱應力影響區。對應力區頂板采取聯合支護措施后,在應力區頂板處安裝了一臺YH-300 型數字顯示離層儀,通過15 d頂板巖體觀察發現,在0~6 d范圍內受頂塑性變形影響頂板出現局部下沉現象,下沉量為0.14 m,在6~12 d范圍內頂板下沉量逐漸減小,12 d后頂板趨于穩定。

2)通過對頂板采取聯合支護措施后,大大提高了頂板巖體穩定性,控制了應力區頂板破碎現象,提高了頂板錨桿(索)支護效果,通過對應力區錨桿(索)進行拉拔試驗發現,錨桿(索)支護合格率達98%以上,與原支護相比,錨桿失效率降低至2%以下。