秦嶺輸水隧洞七號洞高壓富水區帷幕注漿試驗研究

王文添

(陜西省引漢濟渭工程建設工程有限公司,陜西 西安 710100)

引漢濟渭工程是陜西省重大引調水工程,隧洞橫穿秦嶺底部,地質條件復雜,涉及多處富水區及斷層地帶,施工難度極大[1]。在引水隧洞施工期間,不同地質段出現了形式多樣的大涌水、流沙、突泥涌水等不利地質狀況[2-3]。

隨著國家逐步加大水利基礎建設的投資,近些年類似的引調水工程相繼實施,施工中遭遇到的超大涌水處理難題異常復雜,嚴重制約著工程建設進度,對施工安全和機械設備也造成了一定的威脅。為解決這一難題,對秦嶺隧洞七號洞高壓富水區分別采取不同材料的漿液及漿液配比進行帷幕注漿試驗[4],通過試驗對比,選定注漿工藝、試驗數據,最終確定注漿方案及參數,確保高壓富水段的帷幕注漿施工順利進行,為后續類似地質段施工積累了豐富的實踐經驗[5]。

1 工程概況

引漢濟渭工程秦嶺隧洞由黃三段和越嶺段組成,越嶺段全長81.999km,沿線布設10條支洞,7號支洞口位于周至縣陳河鎮黑河上游2km處右岸陡坡上,支洞長1877m,主洞全長8122m,上游長3569m,下游長4553m,隧洞最大埋深1230m,涌水段埋深約980m,屬Ⅱ類圍巖,巖性主要以花崗巖、閃長巖為主,節理、裂隙發育,節理面平直光滑,無擦痕,密閉,無填充。

在主洞上游掘進至K68+984時,在鉆孔至3.5m深度時,拱頂突然爆發承壓水,噴射距離18m,涌水發生后,在掌子面鉆設8個直徑42mm的探孔,均出現不同程度的噴射水流,經測算,日最大單孔涌水量達到43000m3,經1個月的抽排,涌水無明顯的衰減跡象。本次涌水呈現水量大、水壓高、巖性堅硬、巖層破碎的特點,給帷幕注漿堵水施工帶來了很大的困難。

2 帷幕注漿試驗及目的

根據涌水段地質、工程環境及出水狀況,以“以堵為主、限量排放、堵排結合、排水降壓”為原則,采用超前全斷面帷幕注漿方式進行堵水處理,達到充填圍巖裂隙、封堵裂隙水、提高圍巖整體性、保證施工進度及安全的目的。

在帷幕注漿施工前應進行注漿試驗,確定K68+988~K68+963段(第1循環含4m止漿墻,共5個循環)為注漿試驗段,帷幕軸線長度25m,主要試驗內容如下:

a.驗證注漿設計參數的合理性,為后序施工提供適宜的注漿施工參數。

b.確定合理的注漿施工工藝及施工方案,尤其是在地層中出現大量跑漿、冒漿和注漿量大等情況時的注漿施工處理措施等。

c.通過對試驗成果的分析,提出準確、充分的試驗結論和成果建議,使帷幕注漿施工順利完成,并滿足工程建設的各項管理要求。

3 帷幕注漿試驗施工工藝

3.1 試驗孔布置

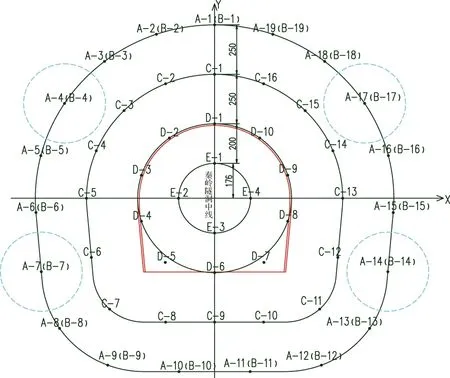

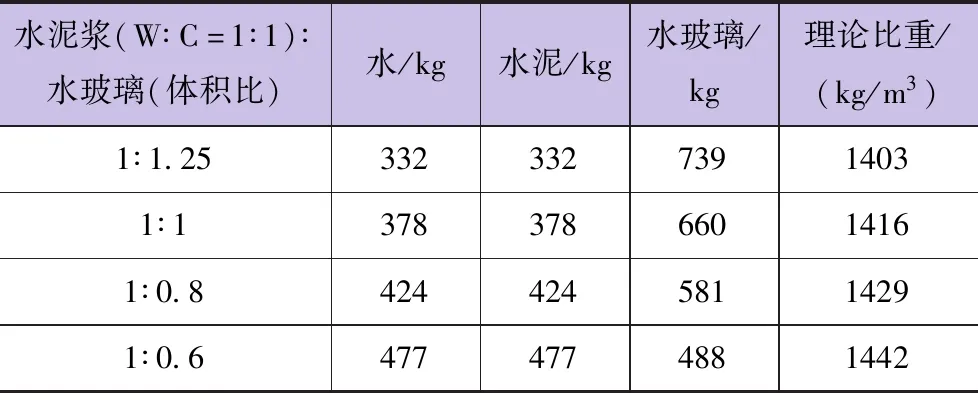

根據帷幕注漿設計技術要求和現場地質情況,分4個區間進行帷幕注漿試驗。其作用一是探明前方水源情況;二是分區進行注漿參數試驗;三是封閉止漿墻與圍巖間的縫隙。選擇第二排的B-4、B-7、B-14、B-17作為試驗孔,采用不同比例的單液、雙液漿進行試驗,其孔位布置如圖1所示。

圖1 試驗孔布置示意圖

3.2 施工主要設備

帷幕注漿試驗投入1臺PRD-180C型地質鉆機、2臺KBY90/15-22型注漿泵、2臺LJ-1000型攪拌機、1臺注漿自動記錄儀等。

3.3 試驗孔施工順序

施工順序為:B-4孔→B-17孔→B-14孔→B-7孔,各次序孔在單個灌漿段灌漿結束且充填漿液材料終凝后,再進行下一段灌注。

3.4 試驗孔鉆孔及質量控制

3.4.1 鉆孔

試驗應嚴格按選定的孔位進行施工,并采用全站儀測量孔位,開孔孔位誤差控制在10cm之內。鉆機安裝平整牢固,用儀器調整使天車、立軸、鉆孔在一條鉛垂線上,鉆孔孔徑為90mm,采用金剛石鉆頭鉆進,在鉆進過程中,嚴格按照操作規程,合理掌握鉆進參數,遇到特殊情況,需采取措施后再進行鉆進。開孔鉆進時,輕壓慢轉鉆進1m后,再按正常情況鉆進。每個鉆段結束,立即進行沖孔,直至回水變清后提鉆。

3.4.2 成孔質量控制

注漿孔孔位與設計孔位偏差值不大于10cm,終孔孔深應滿足設計要求,鉆孔孔底最大偏差符合設計規定值。為保證鉆孔質量,在施工中采取了以下防斜、糾斜措施:

a.鉆進前鉆機錨固穩定,按設計角度用專門儀器定好立軸角度。

b.鉆進時合理掌握好鉆進參數,鉆壓不要過大。

3.5 試驗孔注漿

3.5.1 注漿壓力及方法

注漿時應注意以下事項:

a.在注漿前需要進行孔口管埋設,孔口管埋設段位鉆設130mm孔,采用高速錨固劑埋設108mm孔口管。

b.初始注漿壓力值需參考涌水時測得的涌水壓力值,一般較涌水壓力大0.5~1MPa,注漿結束標準壓力控制在5~6MPa。

c.注漿方法采取前進式分段注漿方法。

d.注漿管安設于孔口管尾端,螺栓錨固。

e.注漿漿液由稀到濃逐級變換。當注漿壓力保持不變而注入率持續減少時,或當注入率不變而注漿壓力持續升高時,不改變水灰比。當某一級水灰比灌入量達300L以上或灌注30min以上,壓力與吸漿率仍無變化時,可以調高一級水灰比;吸漿率大于30L/min時可以越級提高水灰比。當水泥漿經過多次待凝后,仍然不能達到結束標準時,改為雙液漿灌注。

3.5.2 漿液制備及質量控制

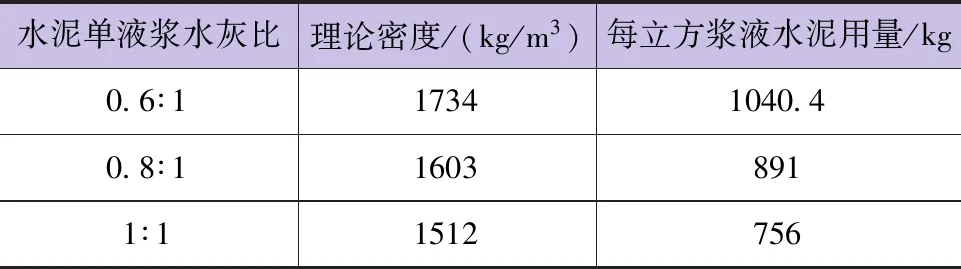

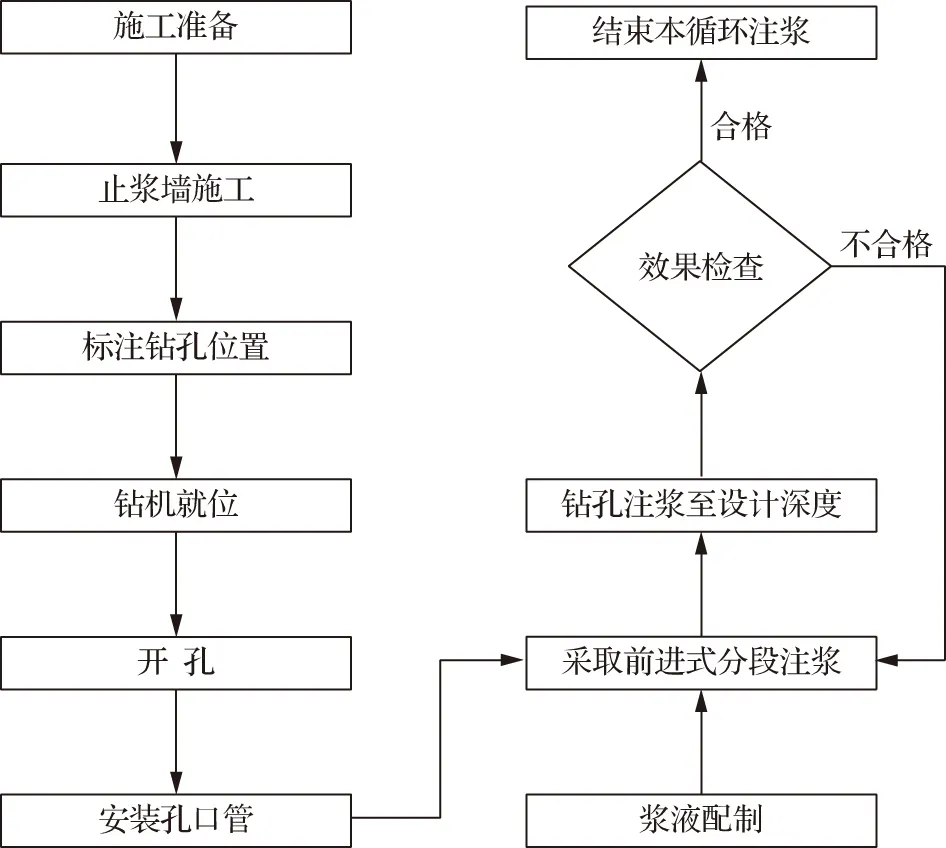

現場使用的注漿材料中,水、水泥、水玻璃等必須經進場檢測合格后方能投入使用。現場按照配比配制漿液,其配制流程見圖2。所制漿液必須攪拌均勻并測定漿液比重,漿液從開始制備到用完,耗時小于1h,注漿配比按照表1、表2配比制備,漿液溫度必須保持在5~40℃之間。為保證漿液性能,每班(8h)由現場技術人員用漿液比重計至少測試3次漿液密度。在變換漿液水灰比時要求測試漿液密度,以確保漿液質量的可靠性。

圖2 漿液配制流程

表1 水泥漿配比

表2 水泥-水玻璃雙漿液配比

在試驗孔注漿結束后,打開預埋管閘閥,結合對施工記錄、成果資料的分析,進行注漿質量評定,評定標準以注漿后涌水量為主。在注漿結束3天后,采用原位鉆孔法進行檢查,以檢查段單孔涌水量小于5L/m·min為合格判定標準,如果注漿質量不合格,則重新進行注漿處理;如果依然不合格,則對注漿孔進行加密,重新進行質量檢查。

3.5.3 注漿中特殊情況處理

在注漿試驗過程中,根據注漿規范的要求或現場監理的指示,對所遇到的注漿特殊情況,采取合理有效的措施進行處理,主要包括以下幾種情況:

a.B-17號孔注漿過程中與已鉆設的B-16號孔串漿,采取的處理手段為:封堵B-16號孔,B-17號孔正常注漿,待注漿試驗結束后,B-16號孔再掃孔重新鉆進。

b.注漿過程中遇吃漿量大難以結束時,采取低壓、濃漿、限流、間歇等措施處理。

c.對于單孔涌水量和注漿吃漿量大且不起壓的孔,一次注漿水泥量超過10t,反復待凝3~5次后,仍然無法達到灌漿結束標準時,采用雙液灌注。

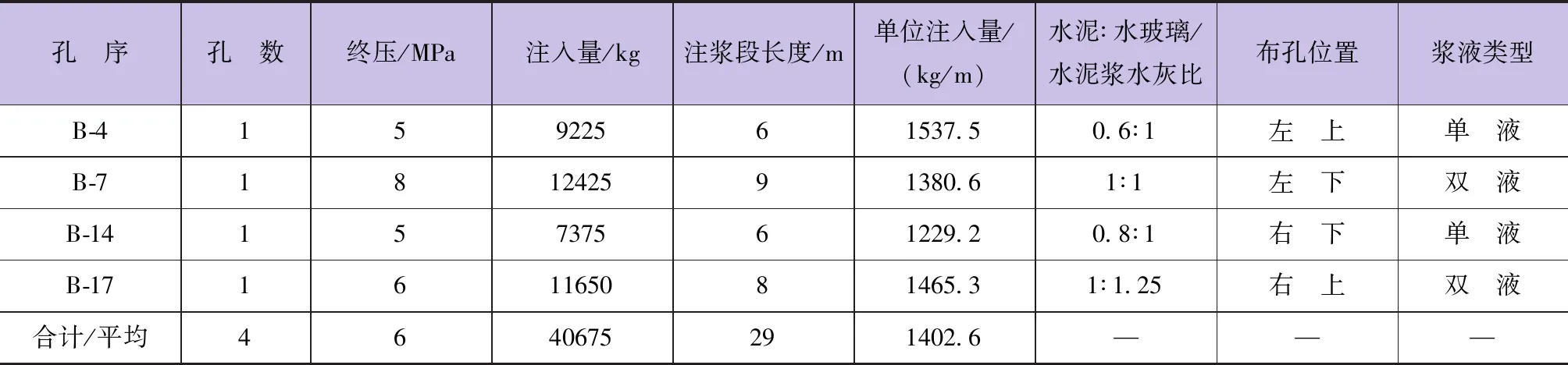

帷幕注漿試驗孔施工工藝流程見圖3。

圖3 帷幕注漿試驗孔施工工藝流程

4 試驗孔注漿成果分析

注漿試驗工作結束后,根據各孔的鉆孔、注漿等現場記錄匯總成果,按照《水工建筑物水泥注漿施工技術規范》(SL 62—2014)中注漿成果分析的要求,對本次注漿試驗的注漿效果進行分析。

4.1 試驗孔涌水量分析

帷幕注漿試驗孔注漿結束后,待凝3天后進行原位鉆孔檢查,帷幕注漿質量合格標準為單孔涌水量小于5L/(m·min)。根據現場檢測結果,單孔涌水量最大為4L/(m·min),最小為2.2L/(m·min),平均單孔涌水量為3.05L/(m·min),本次試驗孔注漿結果為合格。

4.2 注漿量及注漿壓力分析

試驗孔各序孔平均單位注入量統計見表3。

表3 試驗孔各序孔平均單位注入量統計

從表3可以看出,注漿試驗中注漿區域不同,注入量也不同。單孔每延米注入量最大為1537.5kg,注入量最小為1229.2kg,平均注入量為1402.6kg。分析各孔注漿規律如下:

a.隨著試驗孔長度的增加,注漿終止壓力相應增加。

b.對于雙液漿,隨著水玻璃比例的增加,注漿壓力隨之上升,注漿量隨之下降。

c.對于單液漿,隨著水泥漿濃度的降低,注漿量隨之升高。

4.3 試驗孔成果分析

通過對試驗孔位置分布、注漿效果及注漿質量等進行綜合分析得到以下規律:

a.注漿試驗孔孔深6~9m,分布于掌子面上下左右4個區域,上部孔每延米平均注入量為1501.4kg,下部孔每延米平均注入量為1304.9kg,各試驗孔平均單位注入量隨著注漿孔位標高的降低而遞減,上部孔位注漿量均大于下部孔位注漿量。

b.從試驗孔注漿效果來看,水泥-水玻璃(35Bé)雙液漿的優選比例為1∶1.25(體積比),水泥單液漿的優選比例為0.8∶1(質量比)。

c.從檢查孔的單孔涌水量來看,均在4L/m·min以內,達到了設計標準。

d.注漿試驗孔孔深6~9m,最小終止壓力為5MPa,最大終止壓力為8MPa,隨著注漿段長度的增加,注漿壓力相應增加,由此推斷,后期在深孔注漿時,實際終止壓力會高于設計壓力。

e.根據單位注漿量統計情況分析,前方圍巖節理裂隙較為發育,在長孔注漿時,存在大量吃漿的可能。

5 結 論

a.由注漿試驗分析可知,采用試驗中所用的施工工藝和施工參數,保證了注漿質量及注漿施工的順利進行,注漿效果能滿足設計要求。

b.注漿孔相互串漿時,可立即封堵串漿孔,待注漿孔注漿結束后,串漿孔二次鉆孔后繼續注漿。同時為防止出現串漿,適當加長相鄰兩個次序孔先后施工的時間間隔,或者采用隔孔施工方法。

c.分析試驗所選用的配比得出,為了降低漿液注入量,可視情況調整為小一級的水灰比或適當調高水玻璃用量。