氫化鈦預氧化處理和發泡溫度對Al-7Si閉孔泡沫鋁泡孔結構的影響

楊旭東,謝明睿, 鄒田春,縱榮榮

(1 中國民航大學 中歐航空工程師學院,天津 300300;2 中國民航大學 適航學院,天津 300300;3 天津金力研汽車工程技術有限公司,天津 300392)

泡沫鋁具有獨特的力學與功能特性[1-4],被廣泛應用于航空航天、軌道交通、汽車制造、國防軍事等領域[5-7]。泡沫鋁既可通過合金化、復合化改性發揮高比強度、高比模量、導電導熱、電磁屏蔽等優勢[8-12],又可與薄壁管、金屬板等傳統致密金屬元件結合從而具備緩沖吸能、高阻尼等特點,因此具有廣泛的工程應用[13-14]。其中,閉孔泡沫鋁由于泡孔間不連通,具有獨特壓縮吸能特性,是當前輕量化材料的研究熱點之一。閉孔泡沫鋁制備方法主要有注氣法、熔體發泡法、粉末冶金發泡法等[15-19]。近年來,粉末冶金發泡法由于其可精確調整粉末成分和含量,材料利用率高,可直接成型復雜形狀產品等優勢備受關注[20-22]。該制備工藝通過冷壓、熱壓、軋制等工藝將充分混合的基體粉末和發泡劑致密化為可發泡預制體,將預制體放入發泡爐中,一段時間后預制體呈熔融狀態,其內部的發泡劑分解形成泡孔,冷卻后獲得泡沫鋁試樣。You等[23]采用常規粉末冶金發泡法成功制備了孔隙率為60%~80%的閉孔泡沫鋁,發現發泡劑含量或者發泡溫度過高會導致泡孔均勻程度降低,二者過低則導致膨脹率和孔隙率較低。Rack等[24]采用粉末冶金發泡法制備了Al-7Si和Al-6Si-4Cu泡沫鋁合金,發現Cu元素的加入改變了泡孔成核位點來源、分布和泡沫成核過程。Uzun[21]采用粉末冶金發泡法制備了SiC和CNTs增強鋁基復合泡沫,研究表明CNTs和SiC可顯著影響預制體發泡膨脹行為,兩者的加入可提高試樣的楊氏模量和平臺應力。

制備工藝參數對泡沫鋁微觀組織、泡孔結構和孔壁強度具有顯著影響,從而決定了閉孔泡沫鋁的力學性能和吸能特性。目前,關于粉末冶金發泡法制備工藝參數對泡沫鋁性能影響,研究主要集中于預制體原材料的選擇和處理以及發泡過程控制方式。Mukherjee等[25]研究了采用粉末冶金法制備的泡沫鋁試樣中微孔的產生機理和控制方式,發現選擇合適的基體合金,延長發泡時間可降低不規則微孔和裂紋的產生。Muduli等[26]研究了氫化鈦熱處理對閉孔泡沫鋁合金泡孔結構的影響,結果表明氫化鈦在基體完全熔融后達到最大釋氣狀態可獲得良好泡孔結構,此外,固態和半固態階段氫化鈦釋氣量對泡孔結構有較大影響。Papantoniou等[19]探討了粉末冶金發泡工藝中粉末形貌、壓制壓力和發泡溫度對發泡效率、試樣泡孔結構及力學性能的影響,發現細鋁粉、高壓制壓力(700 MPa)和高發泡溫度(800 ℃)可獲得高發泡效率,試樣平臺階段處應力波動較小。Lehmhus等[27]采用粉末冶金發泡法制備了Al-7Si閉孔泡沫鋁合金,發現相比于微量合金元素添加量,冷卻速率對晶粒細化效果的影響更為顯著。然而,常規粉末冶金發泡工藝存在制備工藝復雜,發泡時間較長,對泡孔結構控制程度低等問題。

針對傳統制備工藝存在的問題,本課題組改進發泡工藝,使用高導熱發泡模具作為導熱部件制備閉孔泡沫鋁合金材料[28]。相比于常規半開放式發泡環境,發泡模具的引入使熱傳導面積大幅度增加,在保證受熱均勻的同時提高了導熱效率,縮短了發泡時間。由于模具側壁的約束作用,試樣膨脹方向固定,這有助于減少由于試樣橫向膨脹帶來的膨脹效率的損失。此外,模具導熱發泡對預制體致密度要求較低,預制體冷壓后可直接放入模具中發泡,大幅度精簡了制備工藝。在前期研究基礎上,本工作采用發泡模具的粉末冶金發泡法制備Al-7Si閉孔泡沫鋁,系統研究了氫化鈦預處理和發泡溫度對泡沫鋁膨脹率、孔隙率、孔徑等泡孔結構參數的影響,探討了高導熱模具對泡沫鋁發泡行為的影響機理。

1 實驗材料與方法

1.1 原材料制備

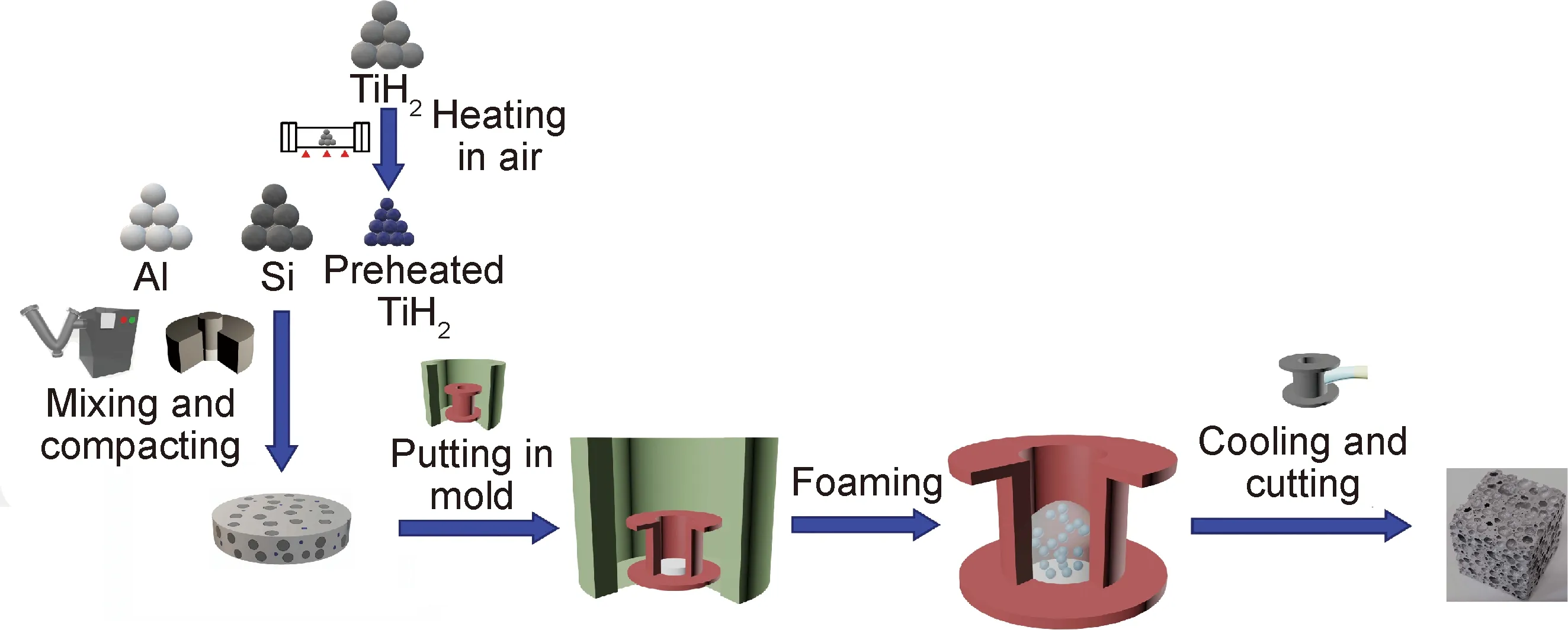

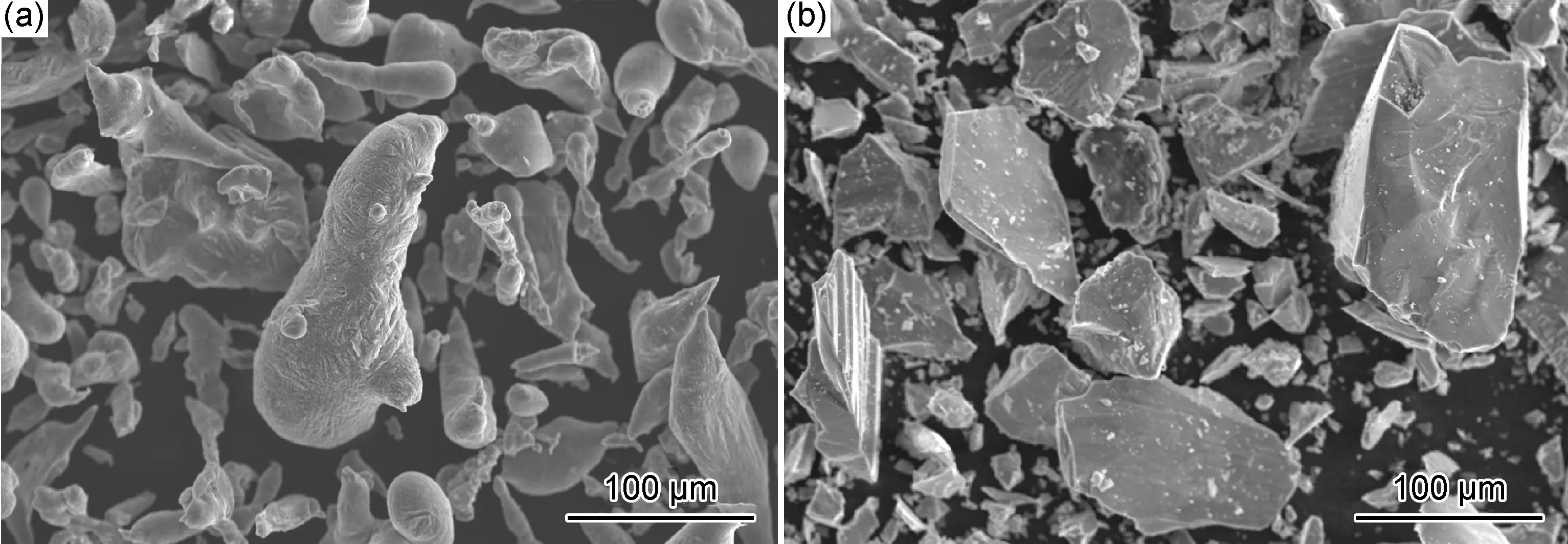

實驗采用粉末冶金快速發泡法制備閉孔泡沫鋁試樣,制備工藝流程圖如圖1所示,具體如下:使用管式電阻爐將平均粒徑為45 μm氫化鈦(純度99%,上海阿拉丁生化科技股份有限公司)在空氣環境下以一定溫度和時間進行預氧化處理,之后使用混料機將其與平均粒徑為75 μm純鋁粉(純度99%,天津市風船化學試劑科技有限公司)、平均粒徑為65 μm純硅粉(純度99%,天津市元立化工有限公司)充分混合。將混合粉末在500 MPa條件下單軸壓縮制備可發泡預制體,隨后將發泡預制體放入在設定溫度下預熱的模具中加熱一定時間,最后將模具與試樣一同拿出,快速水冷后得到泡沫鋁試樣。其中,模具由主體和底座兩部分組成,模具主體與底座可通過旋轉進行組合與分離。預制體在組合后的模具中發泡,發泡過程結束,模具冷卻后分離便于取出樣品。鋁粉和硅粉SEM形貌如圖2所示,可見多數鋁粉顆粒呈骨狀,少數呈紡錘狀和球形,硅粉表面呈多棱角方塊狀。

圖1 粉末冶金快速發泡法制備工藝流程示意圖Fig.1 Process flow diagram of powder metallurgy rapid foaming method

圖2 鋁粉(a)與硅粉(b)SEM圖片Fig.2 SEM micrographs of Al powders (a) and Si powders (b)

1.2 表征方法

氫化鈦熱重-差熱數據采用STA 449F3熱重-差熱分析儀測得。將40~60 mg粉末放入充滿氬氣環境的氧化鋁加蓋坩堝中并從40 ℃升溫至800 ℃,加熱速率為10 ℃/min以測量熱重-差熱數據。氫化鈦顆粒粒徑、Al-7Si泡沫泡孔面積等數據采用ImageJ v1.49測量,等效直徑、圓度、面孔隙率分別通過公式(1)~(3)得出。其中,dn,fcs分別為第n個等效泡孔直徑和圓度;An,Pn分別為該泡孔截面積和周長;ps為面孔隙率;A為截面面積。當fcs取值為1時,泡孔呈圓形。使用軟件ImageJ 1.52a對圖像進行二值化處理并得到相關泡孔結構參數。由于圖片清晰度存在測量誤差,因此泡孔孔徑小于500 μm不在考慮范圍內。泡沫鋁試樣微觀組織形貌采用掃描電子顯微鏡(SEM,Hitachi S-3400 N)觀察和表征。

(1)

(2)

(3)

2 結果與討論

2.1 預氧化處理對Al-Si泡沫的影響

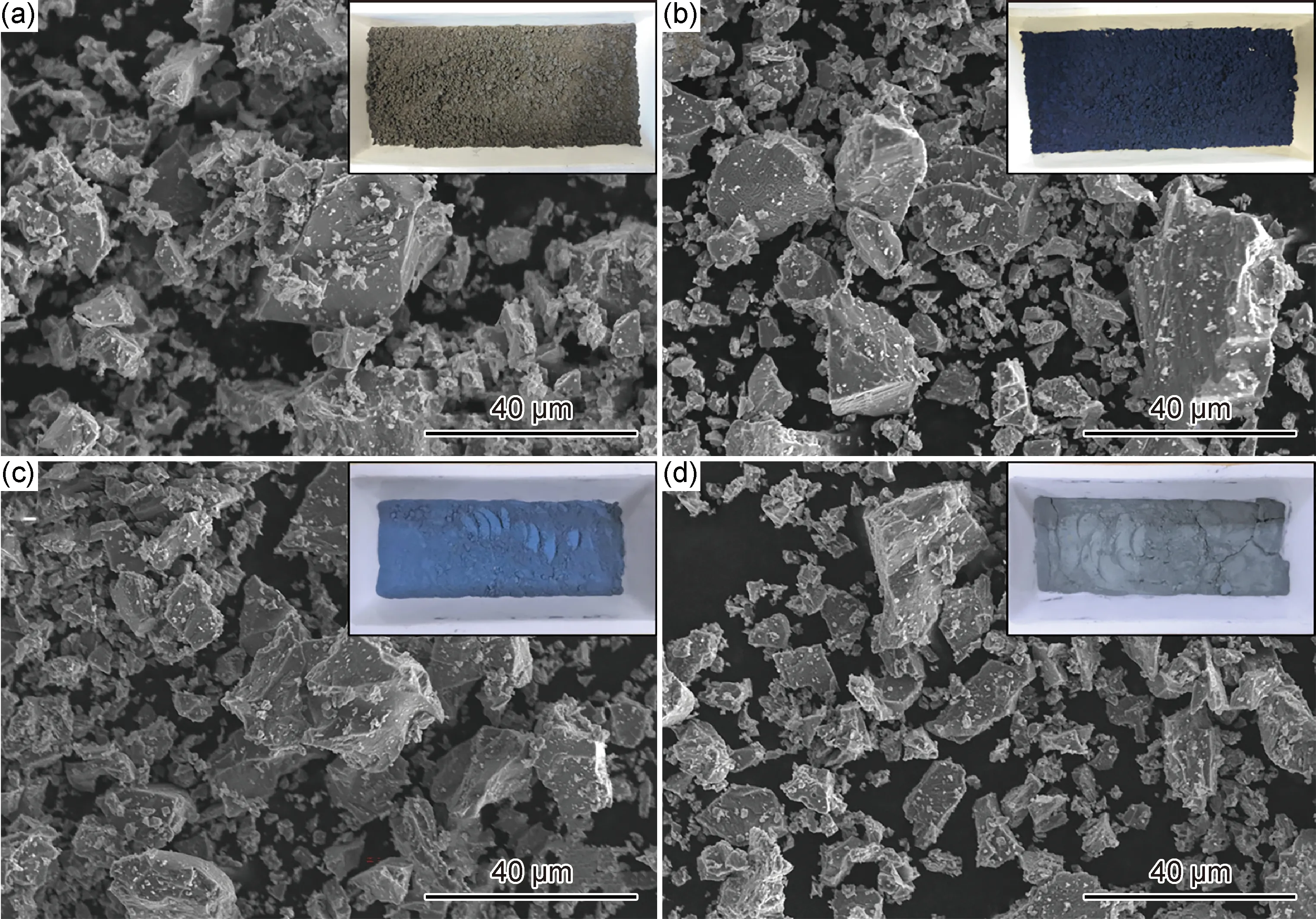

圖3為不同預處理條件下氫化鈦粉末SEM圖,其中右上角插入圖為粉末宏觀形貌。由宏觀粉末可知,隨著預氧化處理溫度的升高,氫化鈦粉末由最初的灰色轉變為深藍色(450 ℃,1 h)、藍色(500 ℃,1 h)、藍綠色(550 ℃,1 h),這是由于隨著溫度的升高氫化鈦表面預氧化程度逐步提高,生成的含鈦氧化物種類逐漸增加[29-31]。由圖3(a)可以看出,未氧化處理的氫化鈦粉末顆粒較為平坦,粉末顆粒棱角分明,粒徑范圍從幾百納米到幾十微米均有分布。由圖3(b)~(d)可以看出,粉末粒徑隨預氧化溫度的提高而降低,細小顆粒數量大幅度增加,更多小顆粒附著于大顆粒表面。

圖3 不同預氧化處理條件下氫化鈦粉末SEM圖(a)未處理;(b)450 ℃,1 h;(c)500 ℃,1 h;(d)550 ℃,1 hFig.3 SEM images of TiH2 powders with different pre-oxidation treatment conditions(a)untreated;(b)450 ℃, 1 h;(c)500 ℃, 1 h;(d)550 ℃, 1 h

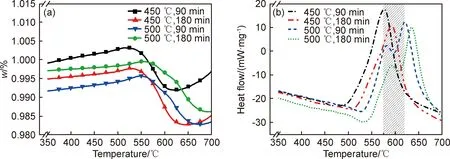

圖4(a),(b)分別為不同預氧化處理條件下制備的氫化鈦在氬氣環境中測得的熱重和差熱曲線。其灰色區域(見圖4(b))為根據文獻[26]得出的Al-7Si基體合金熔融溫度區間。由圖4可知,隨著預氧化溫度的升高和時間的延長,氫化鈦開始分解溫度(onset decomposition temperature of TiH2,Tonset)、最大分解速率溫度(peak hydrogen release temperature,TPHRT)均隨之提高。這是由于氫化鈦表面的含鈦氧化層在加熱過程中逐步增厚,阻礙氫化鈦分解,減少熔融過程中鈦與鋁、硅等元素反應,降低氫化鈦分解速率[25,31]。預氧化處理促使氫化鈦表面游離氫耗散的同時,生成的氧化層可降低剩余游離氫的耗散,縮短氫化鈦釋氫區間[32]。由圖4(a)可以看出發泡溫度相比于發泡時間對氫化鈦Tonset,TPHRT以及發泡階段分解速率的影響更為明顯。由圖4(b)可知,450 ℃預處理溫度下氫化鈦TPHRT位于Al-7Si熔融范圍且僅有單一吸熱峰,500 ℃預處理溫度下氫化鈦高于Al-7Si熔點且具有兩個吸熱峰。由于高預處理溫度下大量氫化鈦小顆粒附著于大顆粒表面,在氫化鈦分解過程中小顆粒吸熱降低大顆粒分解速率,提高大顆粒分解溫度,使得氫化鈦小顆粒與大顆粒分解不同步形成多個吸熱峰。一般認為,獲得良好泡孔結構的關鍵在于基體熔融狀態下氫化鈦以最大速率進行分解[26]。相比于多個吸熱峰,單個吸熱峰所需熔融區間更小,適用的合金范圍更廣。當溫度達到TPHRT時,具有單個吸熱峰的氫化鈦對氫氣利用率最高,有助于試樣獲得較高膨脹率。此外,具有次吸熱峰占比的氫化鈦會導致釋氣速率波動較大,易形成分布不均的泡孔。對比可知,在450 ℃, 90 min條件下預氧化處理的氫化鈦相比于其他預處理氫化鈦具有更高的吸熱峰值和更低的消耗率。

圖4 不同預氧化處理條件下氫化鈦TG曲線(a)和DSC曲線(b)Fig.4 TG curves (a) and DSC curves (b) for TiH2 with different pre-oxidation treatment conditions

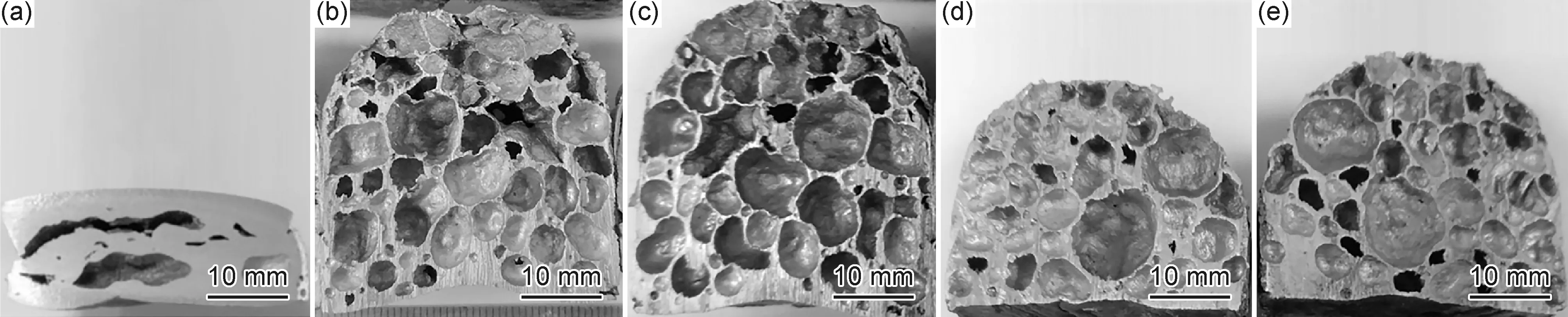

進一步對比預處理對試樣泡孔結構影響如圖5所示。已有研究表明[19,26,33],截面長度≥25 mm的試樣可以作為膨脹率、泡孔結構、力學性能的研究對象。本課題組經過前期的探索[28],確定發泡模具內徑尺寸為38 mm時制備的試樣泡孔形狀和結構穩定,所獲得的樣品滿足實驗測試和分析的需求。由圖5(a)可知,使用未預氧化處理的氫化鈦作為發泡劑制備的泡沫鋁膨脹率較低,泡孔相互連通且多為裂紋狀連通孔。這是由于未預處理的氫化鈦Tonset與基體熔點相差過大,氣泡垂直膨脹阻力過大導致其橫向擴展合并。由圖5(b)~(e)可見,經過預氧化處理后泡沫鋁膨脹率大幅度提高,泡孔個數增多且無裂紋狀泡孔。隨著預處理溫度的提高,試樣膨脹率逐步降低。氫化鈦預處理溫度為500 ℃的試樣中部出現巨大孔,這是因為氫化鈦在預處理過程中分解過多,導致有效發泡劑含量降低,釋氣驅動力下降。此外,多個吸熱峰使得發泡穩定性降低,泡孔不均勻程度增加。綜上所述,450 ℃, 90 min氫化鈦在匹配基體熔點的同時最大程度保留其釋氫能力,作為發泡劑可與Al-7Si基體有效匹配。此外,此種預處理方式可最大限度地降低生成的氧化物含量,減少氧化物顆粒對泡沫金屬脆性的影響。因此,確定450 ℃, 90 min為氫化鈦預處理方式,進一步研究發泡溫度對泡沫鋁泡孔結構的影響。

圖5 發泡溫度為720 ℃,發泡時間為130 s,不同預處理的氫化鈦發泡制備試樣泡孔結構(a)未處理;(b)450 ℃,90 min;(c)450 ℃,180 min;(d)500 ℃,90 min;(e)500 ℃,180 minFig.5 Cell structure of the sample prepared by TiH2 foaming with different pretreatment processes at the foaming temperature of 720 ℃ for the foaming time of 130 s (a)untreated;(b)450 ℃, 90 min;(c)450 ℃, 180 min;(d)500 ℃, 90 min;(e)500 ℃, 180 min

2.2 發泡溫度對Al-Si泡沫泡孔結構的影響

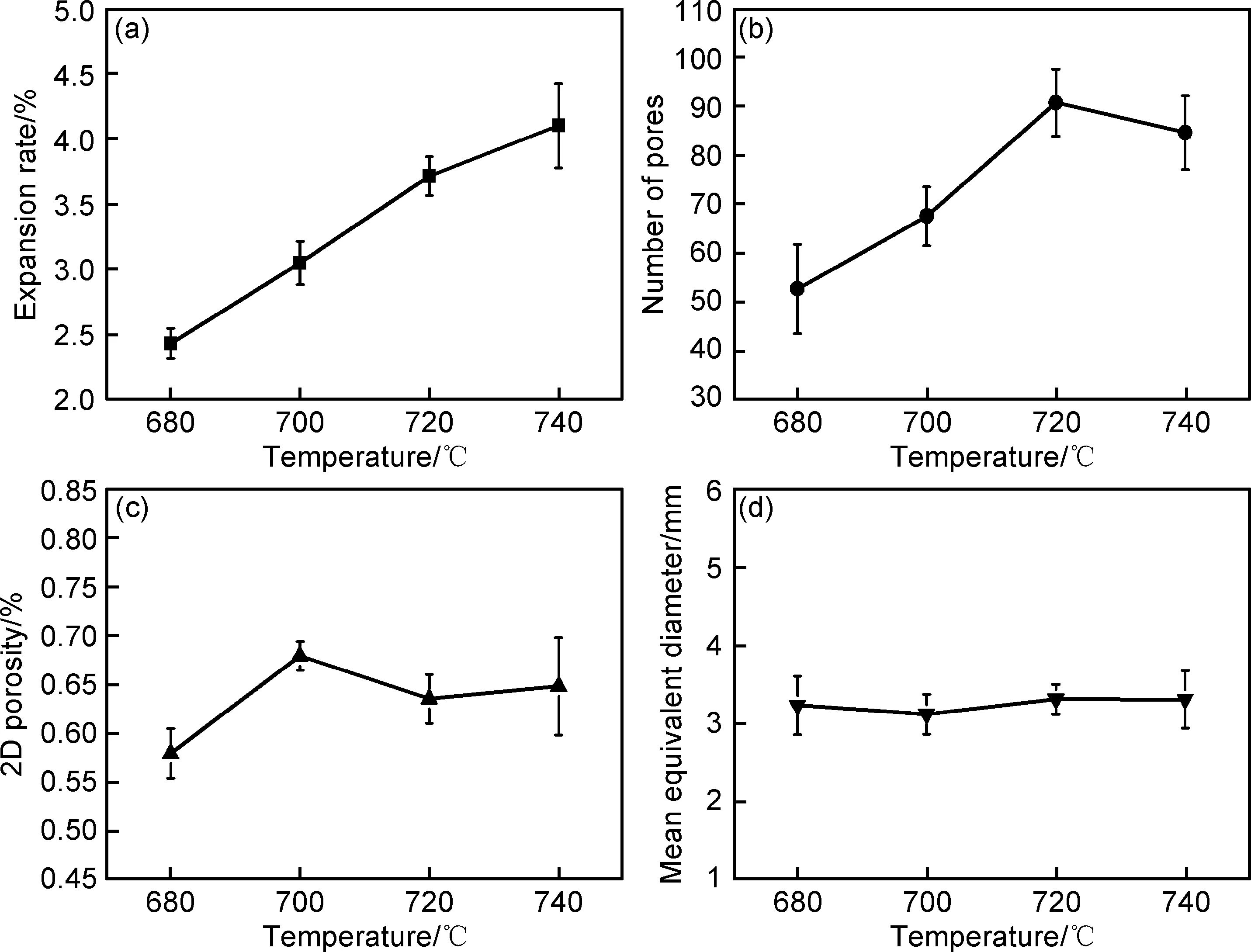

圖6為發泡溫度(foaming temperature,TF)對泡沫鋁膨脹率、泡孔數、孔隙率和平均孔徑的影響。一般認為,泡沫膨脹過程可分為四個階段:氣泡成核、合并、長大和失效。成核階段持續時間較長,氣泡數量急劇增加,膨脹率保持不變;合并階段氣泡開始合并,氣泡數量減少,試樣膨脹率緩慢提高;長大階段氣泡體積快速增加,試樣先快速膨脹后逐步放緩;失效階段由于溫度降低,試樣固化收縮導致體積減小,泡沫逐步定型。泡沫鋁膨脹率取決于氣泡合并和長大階段,泡孔結構取決于氣泡成核和失效階段[33-34]。由圖6(a)可知,隨著發泡溫度的提高,試樣膨脹率逐步提高。發泡溫度為740 ℃時膨脹率較高但穩定性較低,這是因為較高溫度導致泡孔合并速率加快,易形成低圓度大孔導致膨脹率在較大范圍內波動。圖6(b)表明,泡孔個數先大幅度增加而后小幅度下降。發泡溫度升高有利于提高釋氣過程中熔體液相占比,使得熔融金屬基體可容納更多氣泡,泡孔數量隨溫度的升高大幅度增加[31]。此外,相比于發泡溫度為700 ℃和720 ℃,發泡溫度為680 ℃的泡沫鋁泡孔數量隨溫度升高誤差更大,這是由于溫度較低時泡沫上部低圓度大泡孔由較多低孔徑泡孔合并而成,受環境影響合并泡孔個數浮動明顯。溫度較高時由于氣泡合并形成的大尺寸低圓度泡孔數量減少,使得泡孔分布更為集中。由圖6(c)可知,泡沫鋁孔隙率先小幅度增加后趨于平穩。圖6(d)表明,發泡溫度對泡孔平均孔徑影響較小。結合圖6(a),(b)可知,粉末冶金快速發泡法可以在一定溫度范圍內保證孔隙率和泡孔孔徑的穩定,對泡孔結構的控制較為優異。

圖6 發泡溫度對泡孔結構參數的影響 (a)膨脹率;(b)泡孔個數;(c)面孔隙率;(d)平均孔徑Fig.6 Effect of TF on cell structure parameters (a)expansion rate;(b)cell number;(c)surface porosity;(d)average pore size

由于發泡溫度為680 ℃的泡沫鋁膨脹率低、泡孔個數較少,因此以700,720 ℃和740 ℃發泡溫度獲得試樣為例研究發泡溫度對泡沫鋁泡孔結構的影響,泡孔形貌及孔徑分布如圖7所示。由圖7可知,泡沫鋁上部存在低圓度泡孔區域(白色虛線方框處)。這是由于上部與空氣接觸導熱性降低,冷卻過程中試樣上部保持較高溫度,泡孔仍處于快速合并狀態。隨著發泡溫度的提高,低圓度裂紋狀泡孔區域逐步增加,一方面是因為溫度升高加速泡孔合并,另一方面重力排液現象隨溫度的升高而加劇,上部重力排液現象和氣泡的膨脹加劇導致熔體向下移動促進低圓度泡孔區域的擴張。由圖7還可以看出,泡沫鋁孔徑分布隨發泡溫度的升高而擴大。發泡溫度為700 ℃時泡孔孔徑集中于1~2.5 mm,大部分泡孔圓度集中于0.7~1,泡孔分布呈對數正態分布。圖中黑色虛線方框處對應圖7(a)試樣上部裂紋狀低圓度缺陷(圖7(a)箭頭處)。發泡溫度為720 ℃時泡孔孔徑集中于2~5 mm,圓度集中于0.6~1,泡孔分布為正態分布。一般認為,泡孔呈正態分布時試樣泡孔結構較優[26]。由于試樣膨脹率較高,受低冷卻速率影響體積占比降低,有助于減少參與快速合并過程的氣泡數量,降低裂紋狀低圓度泡孔的形成,使得孔徑分布整體趨于高斯分布。由圖7(c)可知,低圓度大等效孔徑區域占比接近80%,試樣底部重力排液現象嚴重,等效孔徑、圓度分布較為分散。由于溫度升高導致泡孔受基體流動作用易變形,試樣整體缺陷較多,裂紋狀泡孔較為明顯。綜上所述,發泡溫度為720 ℃,發泡時間為160 s時,試樣具有較高膨脹率的同時,相比于發泡溫度為740 ℃試樣泡孔結構良好且穩定。此發泡條件下試樣孔隙率為78.1%,孔徑為(2.29±0.8) mm。相比于文獻報道[21,27,35],本工作制備的泡沫鋁材料無需熱壓、熱擠壓等步驟,所需發泡時間更短,泡孔圓度較高。

圖7 發泡時間為160 s時泡沫鋁截面形貌以及對應孔徑分布和圓度關于等效直徑的函數(a)TF=700 ℃;(b)TF=720 ℃;(c)TF=740 ℃Fig.7 Cross-sectional morphologies of the foams after the foaming time of 160 s with the corresponding cell size distribution and circularity as a function of equivalent diameter (a)TF=700 ℃;(b)TF=720 ℃;(c)TF=740 ℃

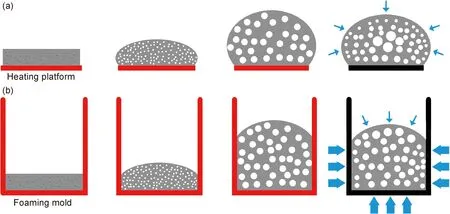

針對本工作采用的粉末冶金快速發泡法,發泡模具的使用對泡沫鋁膨脹率和泡孔結構具有重要的影響,其作用機理如圖8所示。由圖8(a)可知,傳統粉末冶金發泡法中,預制體由底部平臺加熱,氫化鈦分解,氣泡成核、合并后向四周膨脹。在最后的冷卻過程中,泡沫鋁在空氣氛圍內散熱較為緩慢,內部泡孔由于溫度較高仍處于氣泡合并狀態。泡沫鋁需要較長冷卻時間,形成的泡孔結構呈現中部大孔周圍小孔結構。圖8(b)為采用發泡模具進行發泡的過程。可以看出,預制體由底部和模具側壁導熱,增加的導熱面積,加速了氫化鈦分解和氣泡成核長大過程。在側壁的約束下,預制體膨脹方向由向四周膨脹轉變為向上膨脹。在冷卻過程中,快速噴射到模具側壁的冷水經由側壁上部向下流向模具底部,在高導熱發泡模具的作用下試樣底部和側部快速冷卻。由于導熱速率較高,泡沫鋁內部泡孔合并速率降低,試樣邊緣與中心泡孔孔徑差異減小。相比于傳統發泡方式,使用高導熱模具發泡可減少由于空氣冷卻造成的泡孔結構變化,提高泡孔均勻程度。

圖8 發泡模具對泡沫鋁膨脹行為和泡孔結構的影響(a)傳統粉末冶金發泡法;(b)粉末冶金快速發泡法Fig.8 Effect of foaming mold on expansion behavior and cell structure of aluminum foam(a)traditional powder metallurgy foaming method;(b)powder metallurgy rapid foaming method

3 結論

(1)粉末冶金快速發泡法可成功制備膨脹率高,孔徑分布均勻的泡沫鋁材料。氫化鈦預氧化處理可有效降低粒徑,有助于在鋁基體熔融狀態下穩定釋氣速率,制備均勻孔徑閉孔泡沫鋁。預氧化溫度的提高和時間的延長可提高氫化鈦的Tonset和TPHRT。提高氫化鈦的預處理溫度相比于延長預處理時間對Tonset和TPHRT的提高作用更加明顯,但預處理溫度過高或時間過長會使得氫化鈦分解過程中形成次吸熱峰,造成氫的損失和驅動力降低,制備的試樣膨脹率低。450 ℃, 90 min氫化鈦更適合作為粉末冶金快速發泡法制備泡沫鋁的發泡劑。

(2)發泡溫度的升高有助于大幅度提高泡沫鋁膨脹率和泡孔個數,改善泡孔分布均勻程度,但會擴大低圓度裂紋狀泡孔分布區域。溫度過高則導致泡孔結構穩定性差,底部重力排液現象加劇,試樣缺陷增加。發泡溫度為720 ℃時泡沫鋁膨脹率最高,泡孔結構較優。

(3)發泡模具的使用有助于提高氫化鈦最大分解速率溫度與金屬熔體熔融溫度的匹配程度,減少預置裂紋和裂紋狀泡孔的生成。在冷卻過程中,模具的高導熱性促進試樣整體冷卻,減小試樣邊緣與中心泡孔孔徑差異。此外,發泡過程中模具約束預制體膨脹方向,有助于獲得具有穩定泡孔結構的高膨脹率泡沫鋁材料。