北京地鐵17號線工香區間盾構下穿機場線施工技術*

胡高鵬,謝 維,趙 林

(1.北京市軌道交通建設管理有限公司,北京 100068; 2.中國鐵建大橋工程局集團有限公司,天津 300457)

1 工程概況

1.1 工程簡況及變形控制指標

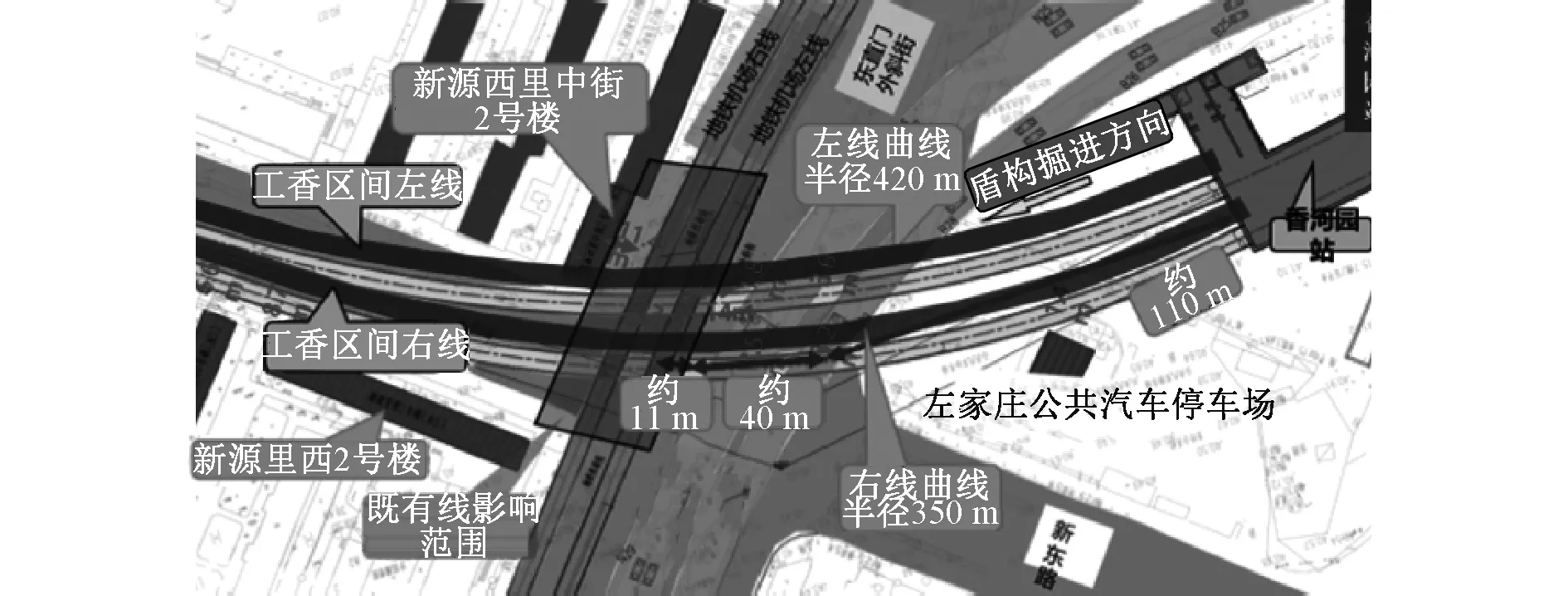

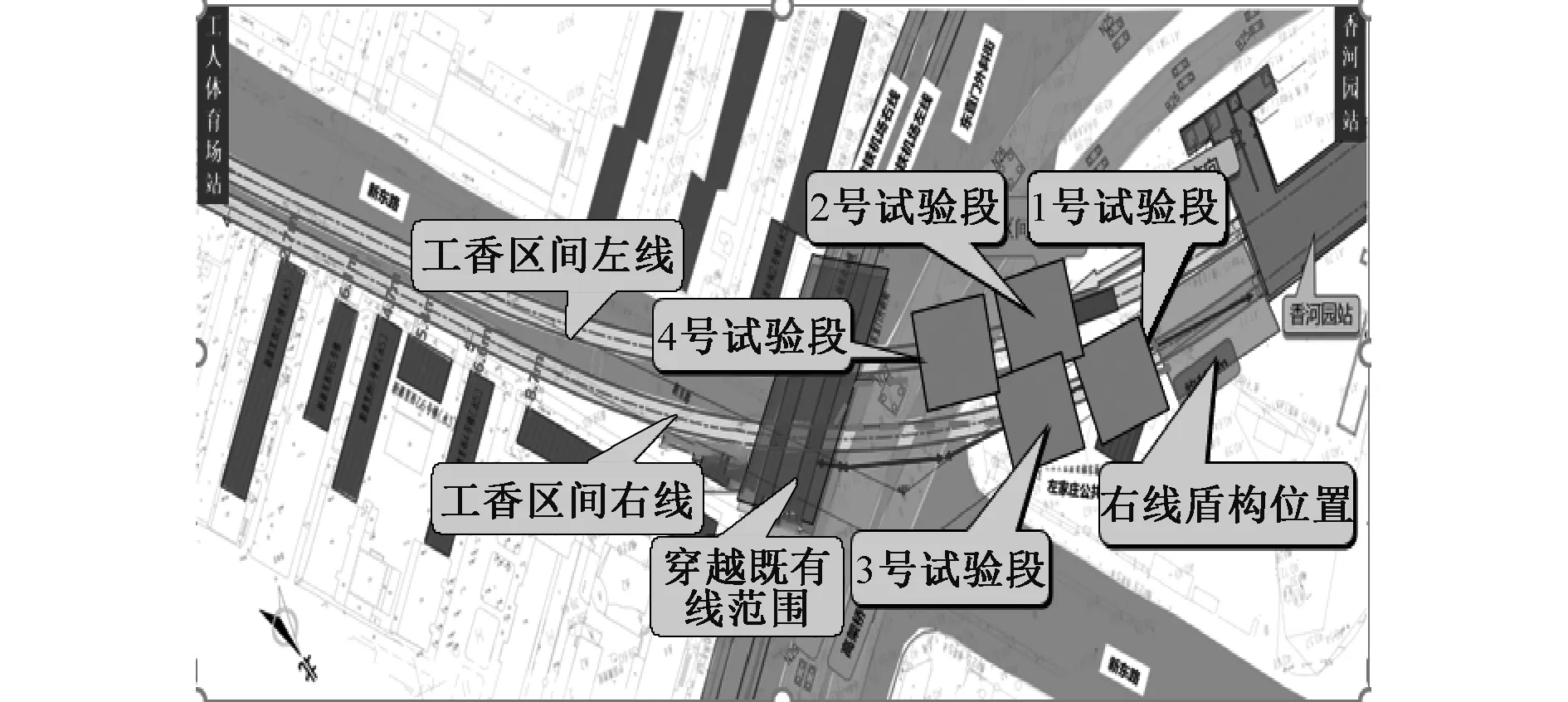

北京地鐵17號線工人體育場站—香河園站盾構區間垂直下穿既有機場線東直門站—三元橋站盾構區間(見圖1),下穿段左線半徑420m、右線半徑350m、縱坡2.8%,下穿長度各30m,埋深24m,拱頂與既有線最小垂直凈距2.94m。既有機場線管片外徑6m、內徑5.4m、厚300mm,雙線中心距13m,道床敷設感應板供電,軌道變形控制指標1/-2mm,按控制值70%,80%為預警、報警值,分別采取監測巡視、停工處置、啟動應急預案。

圖1 新建區間與既有線位置關系平面

1.2 工程地質與水文地質

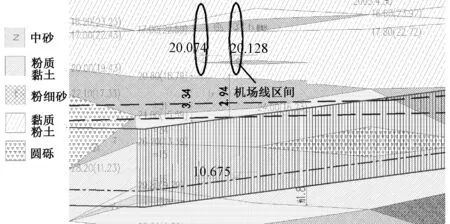

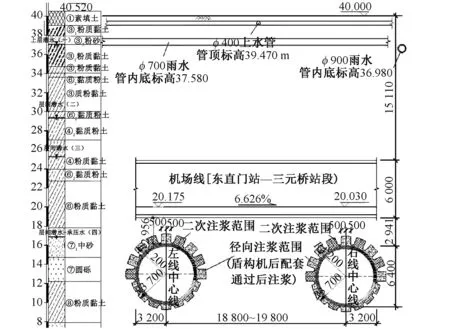

區間下穿既有線所處地層(見圖2)自上而下依次為雜填土、粉質黏土、黏質粉土、粉砂、細砂等,拱頂覆土厚23.5~26.3m,最小凈距2.94m,穿越土層主要為⑦1中砂、⑥粉質黏土、粉細砂層、⑦圓礫層,地下水大部分為層間潛水~承壓水(四)和承壓水(五),含水層為⑦1中砂、 ⑦2粉細砂,與既有線夾層土主要為⑥粉質黏土、⑦1中砂。

圖2 新建區間下穿既有線地質剖面示意(單位:m)

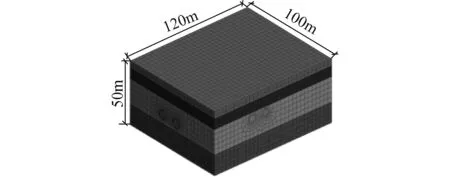

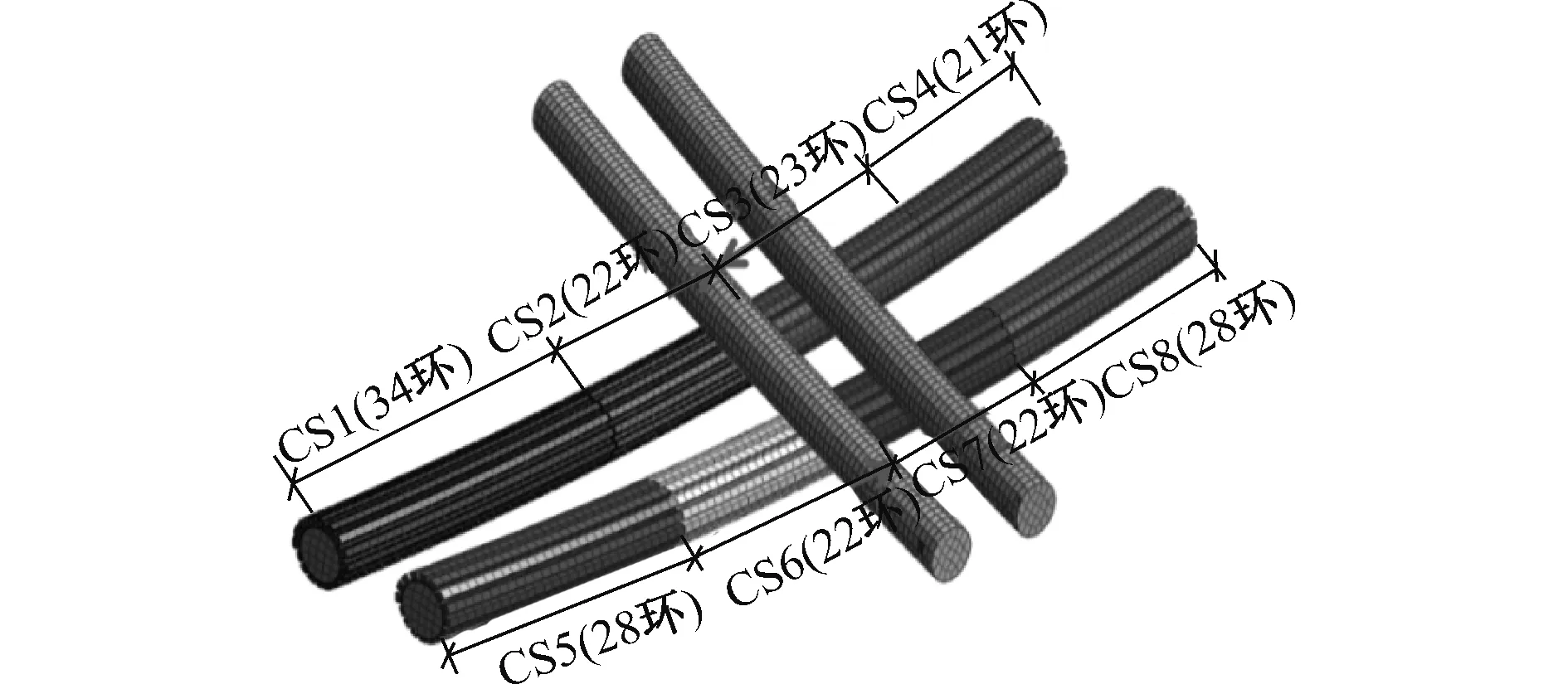

2 工前數據模擬評估

采用三維地層-結構模型(見圖3),模擬盾構穿越既有線前、中、后工況。為確保計算精度并盡量減少收斂時間,限定模型范圍:區間兩側邊界土體4~5倍洞徑,底部3倍洞徑,取南北向100m、東西縱向120m、垂直向從地表以下50m。計算模擬施工步驟(見圖4,5):準備,生成模型,計算初始應力位移→CS1, 左線盾構掘至既有區間前15m處→CS2,左線盾構掘至既有區間左線前→CS3,左線盾構掘至既有區間后15m處→CS4,左線盾構掘至施工完成→CS5,右線盾構掘至既有區間前15m處→CS6,右線盾構掘至既有區間左線前→CS7,右線盾構掘至既有區間后15m處→CS8,右線盾構掘進至施工完成。

圖3 三維地層-結構模型

圖4 計算模擬施工步驟

圖5 模擬施工步驟(每循環安裝管片并盾尾注漿)

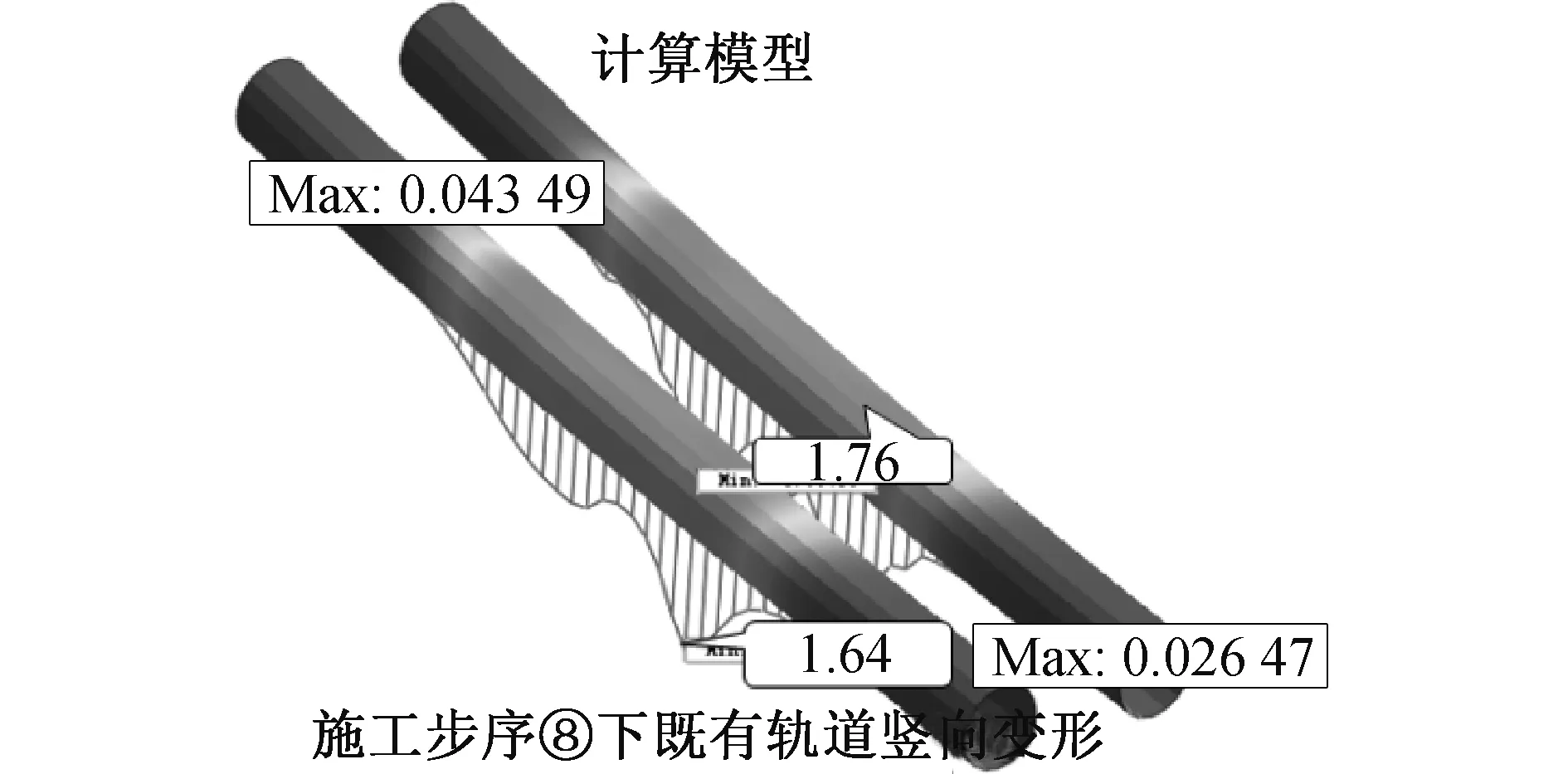

工前檢測可知原道床與軌道間變形連續無脫離,近似將道床變形視為軌道變形。提取步驟CS8既有區間左、右線結構底板豎向位移,繪制軌道沉降曲線如圖6所示。

圖6 既有軌道最大豎向變形

模擬軌道變形可知:①原區間結構豎向位移整體為下沉,變形量自鄰近下穿位置至兩側逐漸減小,各部位累計沉降值隨施工逐步增大,新建區間對原區間影響范圍較小;②盾構掘進至既有線下穿部位時沉降速率明顯加快,穿越過后降低;③最大沉降發生在全部施工完成后區間中部底板處,最大值1.76mm。

3 施工技術及變形控制措施

3.1 盾構機選型

考慮地質及環境因素,選用ZTE6610土壓平衡盾構機,開挖直徑6 640mm,輻條式刀盤,開口率70%。配備1套單液漿同步注漿系統,增加1套可注雙液漿的二次注漿系統,選配管片背部補強注漿的二次注漿系統。

3.2 試驗段施工

3.2.1試驗段安排

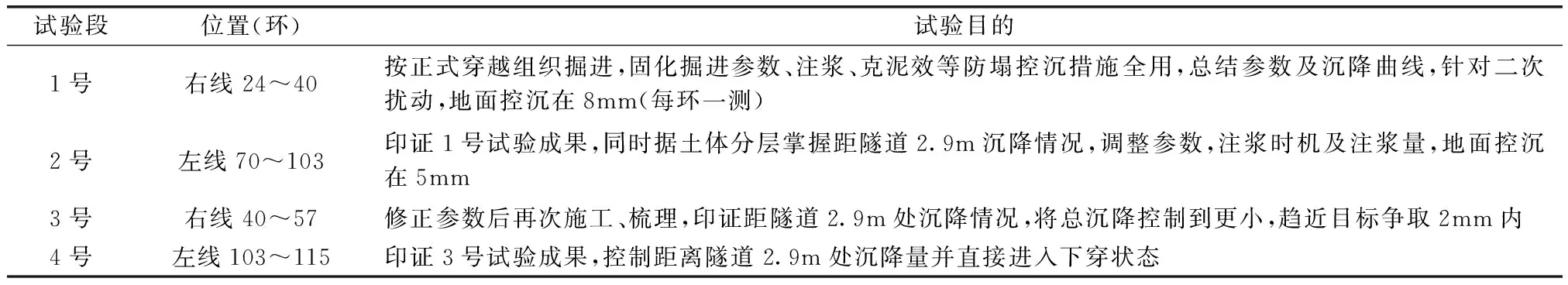

為在正式下穿前總結相似組段劃分區間的最優盾構施工參數及同工況條件下變形規律,滿足變形控制指標并確保正式穿越時掘進順暢、沉降可控,穿越前選擇左、右線各2處試驗段如圖7、表1所示。

表1 試驗段安排

圖7 試驗段平面位置示意

3.2.2掘進參數選取

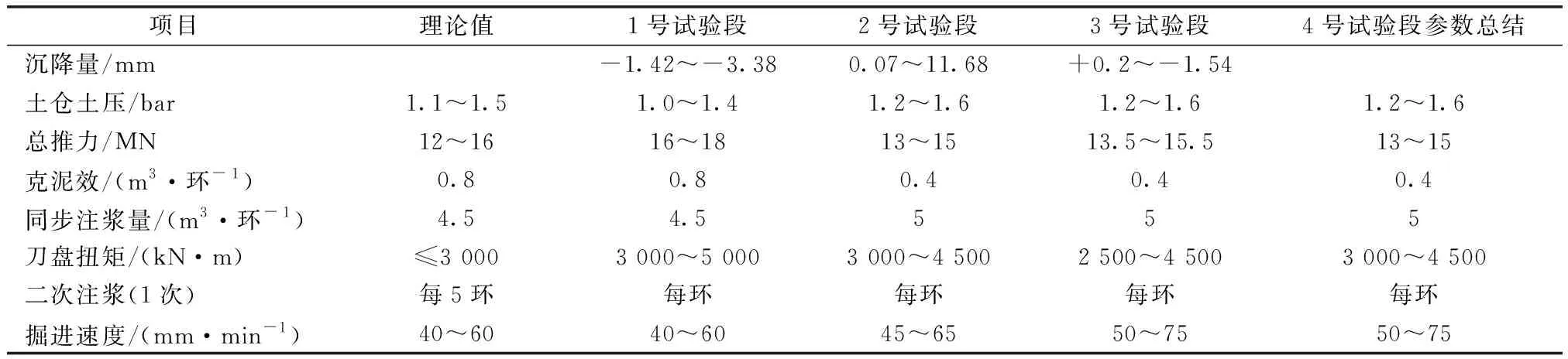

基于始發段理論掘進參數,保證掘進速度、控制出渣量、降低刀盤扭矩為控制目標,靈活調整掘進參數并摸索最佳參數組合,試驗段總結如表2所示。

表2 試驗段參數總結對比

3.3 盾構穿越過程中重點控制

穿越前全面檢查、維保盾構機,確保無故障連續掘進,以最佳狀態勻速、快速穿越既有線影響區。

穿越期間嚴控試驗所總結參數,保持開挖面平衡穩定,以降低土體擾動、減少土層損失。

增強渣土改良效果、及時充填空隙,做好二次注漿和跟蹤注漿,嚴控注漿參數,加大監測頻率并及時反饋,根據監測數據區分風險等級,啟動應急機制,確保變形受控穿越安全。

3.3.1掘進參數控制

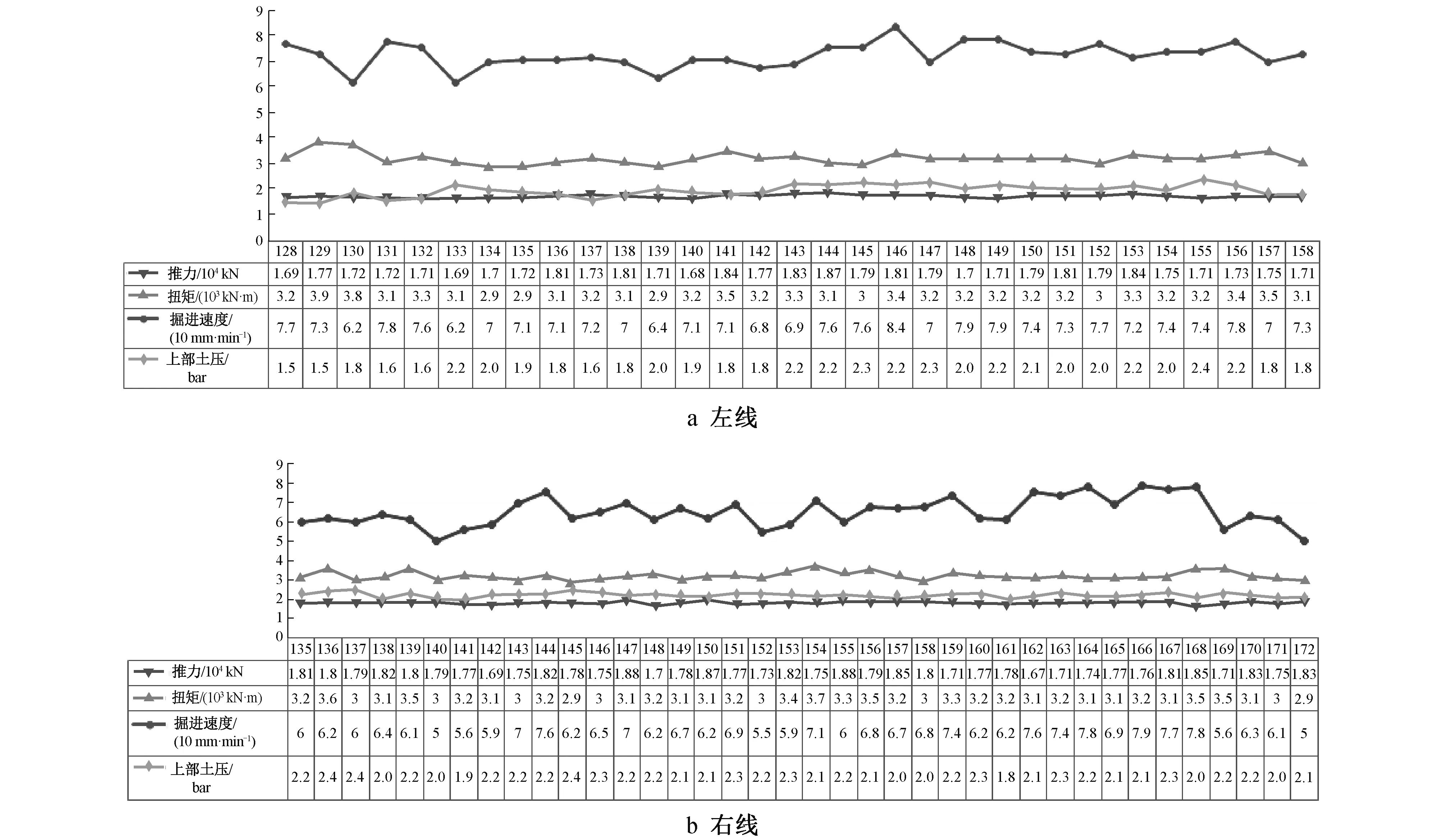

嚴格控制和動態調整優化各項掘進參數,本次盾構下穿段參數:土倉壓力1.0~1.6bar,總推力16~18.5MN,刀盤扭矩3 000~4 500kN·m,掘進速度55~75mm/min。左、右線穿越既有機場線掘進參數如圖8所示(橫坐標表示環號)。

圖8 左、右線穿越既有機場線掘進參數統計

3.3.2掘進過程控制

1)掘進控制流程 為減小隆沉需優化掘進參數,全程保持土壓平衡模式。通過靜力水準自動化動態監測,每10min反饋一次數據。

2)主要技術措施 ①掘進中土倉壓力控制在1.0~1.6bar,采取碴土改良措施增加和易性。②維持土倉壓力穩定。掘進速度充分考慮注漿參數,排土量采用體積、質量雙控,螺旋機速度與出土量匹配。③控制合理的貫入度,避免過多刀盤空轉,防止土體間鑲嵌摩擦沖擊造成的切削作用,造成工作面坍塌。

3.3.3渣土改良

本次穿越通過輸送泡沫劑及刀盤中心加水實現渣土改良目的,順暢排土、平衡土壓、提高掘進速度。兩者在注入口共用一套輸送管路,刀盤設6路泡沫管路,均采用單管單泵模式。

1)泡沫劑組分 采用氣量大的干泡沫,泡沫氣量350L/min,泡沫混合液流量25L/min,掘進一環的泡沫混合液總量≤5m3。泡沫溶液的組成:泡沫原液濃度2%,泡沫組成為90%~95%壓縮空氣和5%~10%泡沫溶液混合,根據實際情況調整優化。

2)刀盤中心加水控制 渣土明顯干燥時,中心加水流量100L/min左右,渣土較稀時,將中心加水調節至70L/min左右,出現突發噴涌時,立即將刀盤中心加水關閉。

3.3.4克泥效減阻填充支護

因刀盤直徑大于盾構外徑,且盾體外徑前大后小,為填充開挖過程中地層與盾體之間空隙,在刀盤進入既有線區域范圍時,通過盾體徑向孔注入高黏度塑性的膠化體,對盾體前行潤滑減阻和填充支護,可有效防止注漿填充之前盾體上部土體沉降。

克泥效濃度400kg/m3,注入率130%,24h后整體穩定性較好且有一定承載力。其中,克泥效與水玻璃體積配合比為20∶1;水玻璃波美比40°Bé,相對密度1.38~1.39;理論每環克泥效注入量0.81m3,穿越期間為防壓力過大造成既有線差異沉降,每環克泥效注入量調整為0.4m3。

3.3.5同步注漿

為盡快填充管片脫離盾尾后圍巖與管片間的環形間隙,必須同步注漿,采用雙泵四管路對稱同時注漿。盾構通過后若出現超挖,要根據實際加大同步注漿量并視情況二次注漿。

本次穿越采用可硬性漿液,由水泥、粉煤灰、膨潤土、砂和水混合,配合比為220∶350∶180∶250∶500(kg),嚴控配合比和注漿質量,地面漿液初凝時間<2h,井下漿液初凝時間<4h,結實率>95%,終凝強度≥2.5MPa,注漿壓力0.2~0.5MPa,每環空隙1.2π×(6.642-6.42)/4=2.95m3,取理論值的1.5~2.0倍,每環注漿5m3。壓力:上部0.9~1.5bar,下部1.5~2.5bar,以上部壓力≤1.8bar為準。

3.3.6二次注漿

為彌補同步注漿填充不足,避免沉降過大,在管片上增設注漿孔,根據地質及掘進情況跟蹤二次注漿。時機為管片脫出盾尾后5~7環位置,范圍為既有線盾構上半斷面外輪廓外2.5m內,每環1次,水泥及水玻璃雙液漿,配合比為水泥∶水=1∶1(質量比),水泥漿∶水玻璃=2∶1(體積比)。嚴控注漿壓力0.3~0.4MPa,防止壓力過大造成錯臺,穩壓時間≥30min。

3.3.7徑向注漿

當出現超方且地面無法處理時,在洞內連接橋位置徑向補償注漿,在掘進當環增加12環后為注漿位置即測點正下方,洞頂選點,頂入注漿管后壓注漿液,導管φ25,長3.5m,壁厚3.75mm,注漿半徑≥1m,壓力<0.5MPa,穩壓時間≥30min,如圖9所示。為保證注漿效果、控制地層和既有線沉降,采用雙液漿,注漿參數、漿液配合比等由試驗成果優化調整。

圖9 盾構區間徑向注漿范圍示意

3.4 動態監測、適時調整施工參數

刀盤進入既有線范圍前調整盾構姿態、控制掘進速率和土倉壓力,刀盤進入既有線區域盾體徑向注入克泥效、加強同步注漿跟蹤二次注漿,刀盤出既有線范圍后通過二次注漿、徑向補漿使沉降趨于穩定,后續持續監測。

3.5 流程控制

先左線、再右線,穿越過程中采取連續分段掘進,保證連續、勻速通過風險源。穿越區間處于小半徑大坡度曲線段,采用半列車施工,減少風險并避免整列車的溜車隱患。

嚴控注漿參數及注漿時機,合理安排注漿順序、部位及不同時段的漿液選擇及配合比,防止注漿過程中隆沉過快或不均勻沉降而影響既有線運營。

3.6 地表變形控制措施

4 監控量測

試驗段監測以地表監測點及分層監測點為基準,采取數值模擬計算下穿段沉降量,每環掘進完成馬上采集數據,分析總結最佳施工參數。

穿越前在既有線隧道內布置靜力水準點,地表布置地面監測點,自動化+人工動態實時監測。工香區間中心線和既有線影響區域內每隔10m布設1個監測斷面,隧道結構、道床兩側及每條軌道應分別布點。按黃、橙、紅三級預警響應控制。

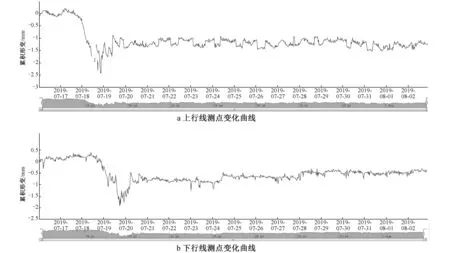

1)上行線全過程監測數據 穿越前地面隆起0.2mm,穿越中沉降1.3mm,盾尾剛出測點范圍時沉降2mm,盾尾脫出后通過同步注漿及二次注漿隆起1.2mm,單個測點最終累計沉降約1.5mm,如圖10a所示。

圖10 盾構穿越期間及完成后上、下行線測點變化曲線

2)下行線全過程監測數據 穿越前地面隆起0.3mm,穿越過程中沉降1.1mm,盾尾剛出測點范圍時沉降1.8mm,盾尾脫出后通過同步注漿及二次注漿隆起0.9mm,單個測點最終累計沉降約1.0mm,如圖10b所示。

5 結語

通過試驗段總結參數、控制變形、強化監測、信息化施工,新建工香區間近距離下穿既有線沉降最大值1.7mm。

承壓水砂層中,應優化掘進參數,提高土倉壓力至1.2~1.6bar、推力至16~18.5MN,加快掘進速度55~75mm/min,確保開挖面水土平衡,采取克泥效每環0.4m3填充支護,每環同步注漿5m3,二次注漿及徑向注漿等措施控制既有結構隆沉。

盾構穿越既有線應連續、勻速推進,進度控制8~12環/d,考慮時空效應,左、右線掘進應錯距50m以上。