棒材廠冷床裙板氣動平衡裝置改進攻關

周盛敏

(陽春新鋼鐵有限公司軋鋼廠,廣東 陽春 529600)

棒材生產(chǎn)廠國內外現(xiàn)狀、水平:①冷床裙板減速機本體故障率高、在線使用壽命短、更換頻次高,生產(chǎn)效率受限制;②輸出軸偏心銅套磨損較快,螺栓容易松動、斷裂、偏心套易退出;③易引起裙板掛鋼事故,造成成材率低。發(fā)展趨勢:滿足各備件長時間在線使用要求、降低故障率、提高產(chǎn)品的成材率。筆者根據(jù)現(xiàn)場從事設備使用維護的經(jīng)驗對液壓系統(tǒng)故障進行了詳細分析,提出了改進方案。

1 項目研究開發(fā)目的和意義

通過對冷床裙板系統(tǒng)的原理以及其受力狀況分析設計一套氣動平衡系統(tǒng),提高裙板減速機及其關聯(lián)設備的在線使用壽命,減少更換減速機及其關聯(lián)設備的頻次,降低因裙板系統(tǒng)問題造成的掛鋼事故,達到提高經(jīng)濟技術指標、提升生產(chǎn)效率、提高產(chǎn)品成材率和降低備件消耗費用的目的,對完成公司“年產(chǎn)360萬噸鋼”的生產(chǎn)目標具有重要意義。項目達到的技術水平及市場前景:通過項目攻關,使一棒冷床裙板系統(tǒng)使用效果達到國內先進水平,使之生產(chǎn)出質量穩(wěn)定、性能優(yōu)良的建筑用材。

2 冷床裙板改進攻關項目背景

一棒裙板系統(tǒng)共有31根拉桿、200塊裙板、200件曲柄、34件扁頭及600件銷軸、軸承組成,總計重量約為19噸,而19噸重的裙板系統(tǒng)全部由一臺減速機驅動,在裙板上下動作的過程中,19噸重的設備產(chǎn)生的重力及慣性全部由一臺減速機承受,由于減速機受力過大而經(jīng)常引起減速機出現(xiàn)故障:

(1)與減速機輸出軸配合的一號拉桿銅套極易磨損,銅套磨損超過1mm后就需要更換銅套,而單獨更換銅套需要8個小時。

(2)減速機輸出軸偏心套壓蓋螺栓容易松動、斷裂,螺栓松動、斷裂后導致偏心套退出,而偏心套退出后回裝需要4小時。

(3)減速機輸出軸由于受力過大而容易崩裂,嚴重的時候會導致減速機箱體被撕裂,而整體更換減速機需要14小時。

當出現(xiàn)上述故障后會帶來以下幾方面的影響:

(1)由于裙板系統(tǒng)故障而引起的裙板掛鋼,造成成材率的損失。

(2)由于裙板系統(tǒng)故障而引起的備件損壞,增加備件費用。

(3)由于裙板系統(tǒng)故障而引起的故障停機損失。

分析認為,由于整個系統(tǒng)19噸重的設備產(chǎn)生的重力及慣性全部由一臺減速機承受,故而出現(xiàn)這些故障。若是當裙板減速機在上升時有力相助,下降時有力緩沖的情況下,可減少減速機的受力過大的現(xiàn)狀,從而保護減速機而解決系列問題。

3 項目攻關目標

通過項目攻關:

(1)降低拉桿銅套的消耗,減速機的維護備件成本;其中銅套每年更換2次,減速機平均每年更換4次,改進后減速機將4年更換1次,銅套將2年更換一次。

(2)減少此處維修所耗費的時間,節(jié)約停機時間,按照每次更換銅套8小時,每次處理偏心套退出需4小時,每次更換減速機需14小時,平均每年4次。

(3)提高成材率約0.1%(每次掛鋼亂床相當于軋廢一根鋼坯)。

4 研究開發(fā)內容和目標

4.1 項目主要內容及關鍵技術

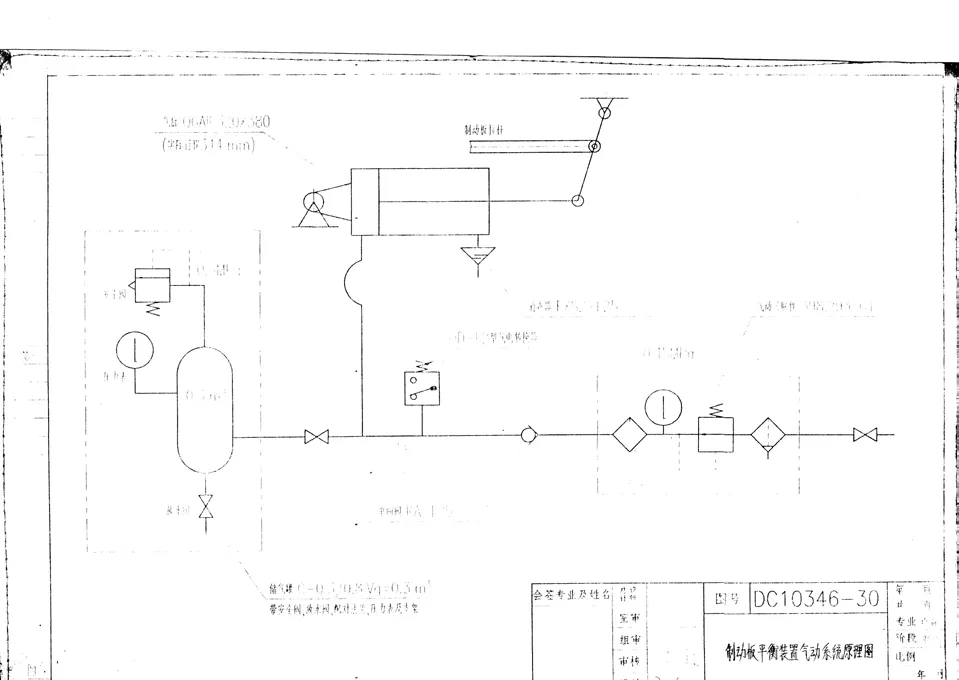

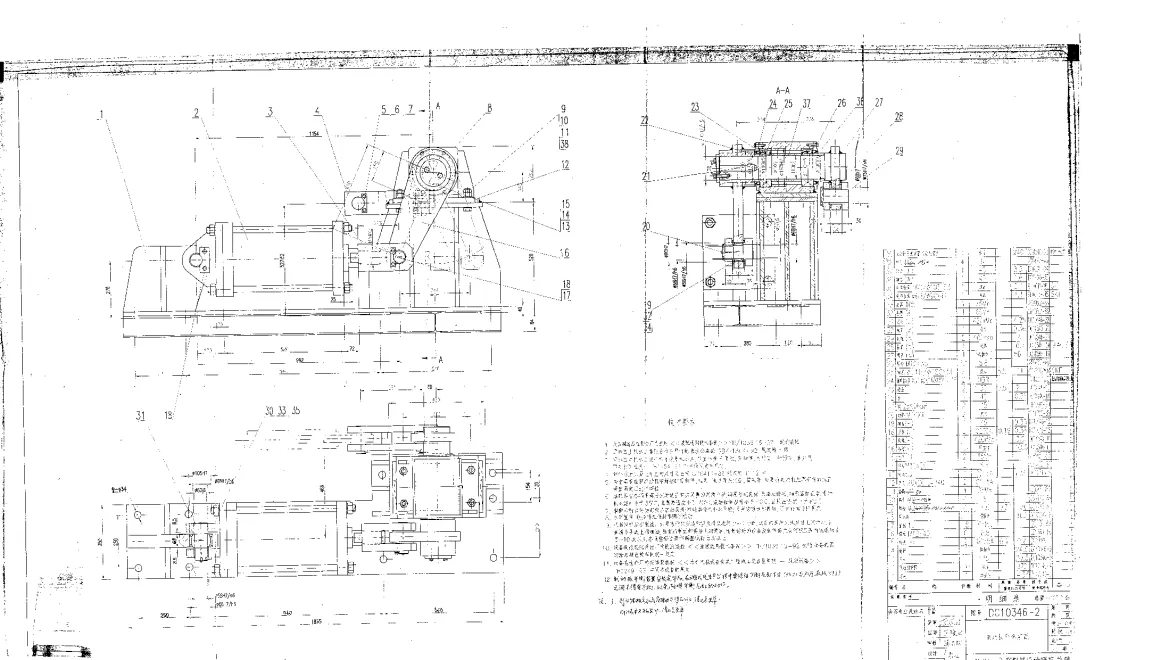

主要內容:此裝置分兩部分:一為動力部分;在現(xiàn)在的裙板減速機處增加一個氣動系統(tǒng),系統(tǒng)分:蓄氣裝置部分、機械感應部分、和控制部分、執(zhí)行部分。其實現(xiàn)路徑是:1號蓄氣裝置持續(xù)供氣,當裙板拉桿在低位時,1號機械感應閥動作給氣動換向閥供氣讓換向閥換向動作1號蓄氣氣路打通供氣給氣缸的無桿腔,氣缸在裙板減速機上升時提供了部分動力。當裙板拉桿到達高位時,2號機械感應閥動作給氣動換向閥供氣讓換向閥往另一方向動作2號蓄氣氣路打通穩(wěn)住此時裙板下降時所需的支撐力,從而在裙板下降時既不給減速機造成阻力,也可托起裙板緩慢下降進而達到一種平衡。二為傳動部分;測量好氣缸與裙板拉桿之間的距離,設計支撐架,曲柄,連軸。連軸一端連接拉桿,一端連接曲柄與氣缸,固定在支撐架上進行傳動。關鍵技術:既可實現(xiàn)減速機上升時提供動力,又可在下降時提供輕微支撐力,從而保護裙板減速機。

4.2 技術創(chuàng)新點

設計氣動平衡裝置為減速機動作提供外力平衡,減少減速機異常。

4.3 主要技術指標或經(jīng)濟指標

通過項目攻關,①降低了拉桿銅套的消耗,減速機的維護備件成本;其中銅套每年更換2次,減速機平均每年更換2次,改進后減速機將4年更換1次,銅套將2年更換一次。②減少了此處維修所耗費的時間,節(jié)約了停機時間,按照每次更換銅套8小時,每次處理偏心套退出需4小時,每次更換減速機需14小時,平均每年4次;③提高了成材率約0.1%(每次掛鋼亂床相當于軋廢一根鋼坯)。

5 冷床裙板氣動平衡裝置改進項目實施

5.1 項目實施前狀況

運行這么多年,通過對其運行狀況的總結和往年的事故及檢修次數(shù)發(fā)現(xiàn)其減速機的運行狀況已非常惡劣,已不能滿足滿負荷生產(chǎn)要求,影響正常的生產(chǎn)節(jié)奏,限制了一棒產(chǎn)能的進一步發(fā)揮。

經(jīng)過查詢設備技術檔案和設備檢修工單記錄:①、裙板減速機偏心銅套每年更換2次,裙板減速機平均每年更換2次;②每次更換銅套8小時,每次處理偏心套退出需4小時,每次更換減速機需14小時,平均每年4次。因此,如何有效改善裙板運行狀況成為了一棒工序釋放產(chǎn)能、提升經(jīng)濟技術指標的關鍵。

5.2 項目實施內容

針對裙板實際運行狀況,攻關組主要從設備改進方面開展攻關,通過改進設備、強化管理加強人員培訓等手段,達到消除生產(chǎn)瓶頸,釋放產(chǎn)能,提升經(jīng)濟技術指標的目的。

5.3 設備改進

(1)統(tǒng)計裙板問題的各項數(shù)據(jù)對項目開展的必要性進行理論上的支撐。通過對設備技術檔案的查詢,設備工單記錄的查詢發(fā)現(xiàn):①裙板減速機偏心銅套每年更換2次,裙板減速機平均每年更換2次;②每次更換銅套8小時,每次處理偏心套退出需4小時,每次更換減速機需14小時,平均每年4次。

(2)邀請設備室領導,車間設備主任,車間工程師等技術人員論證項目的開展方向以及設計思路(見下圖)。

通過對裙板系統(tǒng)的原理進行研究,對國內先進技術進行參考,結合現(xiàn)場實際情況,軋鋼廠技術人員設計了一套裙板平衡氣動阻尼裝置予以解決現(xiàn)場存在的這些問題。自2020年1月起開始摸索研究,經(jīng)過一系列的方案設計、可行性論證,最終于2020年2月確定設計一套“裙板平衡氣動阻尼裝置”的方案來從根本上解決此問題。具體原理為:此裝置分兩部分:一為動力部分;在現(xiàn)在的裙板減速機處增加一個氣動系統(tǒng),系統(tǒng)分:蓄氣裝置部分、機械感應部分、和控制部分、執(zhí)行部分,如圖1。其實現(xiàn)路徑是:1號蓄氣裝置持續(xù)供氣,當裙板拉桿在低位時,1號機械感應閥動作給氣動換向閥供氣讓換向閥換向動作1號蓄氣氣路打通供氣給氣缸的無桿腔,氣缸在裙板減速機上升時提供了部分動力。當裙板拉桿到達高位時,2號機械感應閥動作給氣動換向閥供氣讓換向閥往另一方向動作2號蓄氣氣路打通穩(wěn)住此時裙板下降時所需的支撐力,從而在裙板下降時既不給減速機造成阻力,也可托起裙板緩慢下降進而達到一種平衡。二為傳動部分;測量好氣缸與裙板拉桿之間的距離,設計支撐架,曲柄,連軸。連軸一端連接拉桿,一端連接曲柄與氣缸,固定在支撐架上進行傳動。關鍵技術:既可實現(xiàn)減速機上升時提供動力,又可在下降時提供輕微支撐力,從而保護裙板減速機,如圖2所示。

圖1 出具設計思路,出設計總裝原理圖

圖2 裙板系統(tǒng)的原理圖

圖3 裙板減速機結構圖

6 項目實施效果及結論

通過改進攻關一棒裙板的運行狀況得到了極大的改善,裙板對生產(chǎn)的制約影響越來越小,裙板生產(chǎn)瓶頸這頂“帽子”終于被摘下。 目前減速機及其附屬設備運行良好,未產(chǎn)生一項事故與大的檢修項目;各項攻關指標均完成了目標,取得的成效十分顯著。

(1)降低了拉桿銅套的消耗和減速機的維護備件成本。

(2)減少了此處維修所耗費的時間,節(jié)約了停機時間。

(3)通過攻關,成材率得以提升,提高了成材率約0.1%(每次掛鋼亂床相當于軋廢一根鋼坯,改進后減少了掛掛現(xiàn)象)。

(4)同樣通過攻關,冷床彎鋼大幅度減少,極大的降低了崗位員工的勞動強度。

通過攻關,裙板事故瓶頸得以消除,使得一棒產(chǎn)能能夠得到充分發(fā)揮,為公司構建400萬噸鋼生產(chǎn)模式提供了有力支撐。

7 結語

隨著現(xiàn)代化高產(chǎn)量熱軋棒材對厚度尺寸公差、表面質量和成型控制要求的日益提高,對軋鋼生產(chǎn)設備的要求也不斷提高。為滿足高產(chǎn)、優(yōu)質、低消耗和生產(chǎn)操作更先進的工藝要求,本文對冷床裙板部分的工作原理進行了詳細分析,并提出具體可行的解決方案。如何運用新技術、新模式管理好這些設備,以適應現(xiàn)高質量棒材生產(chǎn)的需要。這個新課題正擺在我們的面前。我們必須在實際中不斷總結,完善各項制度,從源頭上抓起,使軋鋼設備更好地滿足于繁重的生產(chǎn)任務提供有力的保證。