紫金山低品位銅資源全面利用精細采礦技術研究

付 毅,李和平,陳鵬輝

(紫金礦業集團股份公司,福建 廈門 361101)

低品位礦床就是礦體內有用金屬含量較低,利用傳統開采技術和加工技術一般難于獲得預期效益,隨著地球資源的日趨緊張,利用低品位資源成為技術研發極為關切的問題。近年來各資源企業通過加大生產規模、大力降低采剝(掘)比和各項材料消耗、降低礦石貧化率和減少礦石運輸及選礦費用等降低采礦成本來加大低品位資源利用率[1-4]。福建紫金山金銅礦根據自身礦巖實際,創新采用降低邊界品位、精準品位分布、混爆分裝分運、堆浸與浮選相結合,形成了一套全新的低品位銅資源利用方法,經濟效益非常顯著。

1 邊界品位與資源量關系研究

礦山資源量與邊界品位存在緊密關系,通常情況下,降低邊界品位賦存資源量增加。

紫金山為大型低品位斑巖型銅金礦床。為了最大限度利用資源,項目研究將露采最低工業品位確定在0.15%,與國家相關規范所推薦的0.2%為邊界品位、最低工業品位0.4%相比可增加70萬噸銅金屬。

2 低品位資源高效利用總體方案

2.1 總體利用方案

(1)在礦山設計工業指標(銅礦邊界品位0.25%,最低工業品位0.40%)基礎上,根據紫金山銅礦體分布特征及盈虧平衡分析,將二次圈礦礦石利用邊界品位降低至0.15%,在此基礎上按不同礦石類型及品級進行礦體二次圈礦,圈出礦石和廢石及不同品位等級的礦石界線。

(2)采礦作業按照二次圈礦地質模型,以最低的采礦成本,采用分采分爆、混爆分裝、分裝分運等工序,將不同品級的礦石、含礦廢石、廢石運至不同的溜井或廢石堆場。

(3)純廢石和含礦廢石進入廢石堆場,進行自然堆存、天然堆浸,通過集水池用濕法工藝回收銅。

(4)低于0.25%低品位礦石破碎后進入濕法堆浸廠系統采用生物提銅濕法技術,生產99.99%陰極銅。

(5)高于0.25%屬高品位銅礦石采用“分步優先浮銅再選硫”的浮選工藝,生產出優質的銅精礦和硫精礦。

2.2 最低工業品位的確定

通過技術經濟評價確定最低利用邊界品位。

G1 取低利用銅邊界品位;%。

C1 單位礦石地、采、冶直接成本;元/t。

ρ1 濕法回收率:65%。

P1 銅濕法產品計價:元/t。

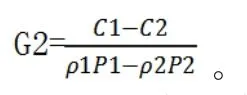

2.3 濕法與選礦分界品位確定

根據濕法、選礦作業回收率和成本差異確定分界品位。

G2 浸選作業分界品位。

C2 單位礦石地、采、選直接成本;元/t。

ρ2 浮選回收率:90%。

P2 銅精礦產品價格:元/t。

2.4 采場采出品位估計

根據礦體產狀、臺階高度、礦體平均品位、圍巖品位確定采場臺階出礦品位為:

C2 :二次圈定礦體平均品位。

CW: 圍巖品位 ;%。

H: 臺階高度;m。

θ:巖礦石安息角(°)。

L2:二次圈定礦體水平厚度(m)。

研究表明,當炮孔傾向與開拓方向基本一致時,出礦品位、貧化率、損失率和出礦量等指標均與炮孔傾角無關,而與一次圈定礦體平均品位、水平厚度、礦體傾角、臺階高度、圍巖品位、邊際品位、開拓方向與礦體走向間夾角、巖礦石安息角8 項參數相關,其中出礦量還與一次圈定地質礦量相關。

3 低品位資源利用地質數據庫建立

3.1 單爆堆二次圈礦

炮孔巖粉樣化驗結果出來后,地質人員通過Minis系統獲取炮孔的品位數據,整理孔口表、化驗表、測斜表并導入到SURPAC軟件中,利用SURPAC系統的二次開發模塊,進行單爆堆的二次圈礦。二次圈礦結果包含該爆堆的爆堆編號、爆破日期、爆破方量、爆破單位、金/銅品位數據、金/銅礦量數據以及礦巖屬性信息和邊界控制點三維坐標等信息,相關信息均保存于地測采三維協同平臺數據庫。

3.2 不同等級品位標記

根據炮孔品位數據,將礦巖劃分為7種不同類型,分別用不同的代號和顏色旗幟進行區分。特殊情況下,采用兩種類型旗幟聯合捆綁標識,如含金低銅,采用黃色和紅色雙色旗幟捆扎標識。

3.3 現場礦巖劃分

根據爆堆二次圈礦礦巖劃分界線,結合測量人員提供的炮孔實測圖,利用測量儀器RTK定好相關基準點,輔助現場進行放樣標識,取樣人員根據標識利用不用顏色的旗幟進行劃分。

現場礦巖劃分的準確性直接影響著采礦的貧化損失率,面對現場礦巖劃分難的局面,地質技術員開展了一系列工作,要求地質人員對爆堆礦巖界線復雜部位、可疑部位和異常部位及時進行跟蹤驗證,必要時對爆堆進行驗證取樣,并依據化驗結果修正礦巖界線,以指導出礦,提高資源利用率。

3.4 生產地質模型更新

基于地測采三維協同平臺,地質人員將單日爆破的所有炮孔數據整理成孔口表、化驗表、測斜表并導入平臺數據庫,通過SURPAC系統二次開發模塊對工作目錄下所有爆堆一次性處理,對勘查模型進行估值并賦礦巖類型,實現了從勘查模型到生產模型的升級,應用于礦山短期計劃的編制及繪制現狀面品位分布圖,每日更新一次生產模型。

3.5 SURPAC與卡調系統的結合

地質人員完成當日爆堆二次圈礦后,將所形成的各個爆堆礦巖多邊形線文件導入卡調系統,卡調系統自動讀取礦巖多邊形線文件相關內容,包括礦石量、品位、金屬量、廢石方量、工程公司、三維坐標等信息,為現場生產作業安排提供基礎資料。

生產人員根據所導入的爆堆信息,按生產需求通過卡調系統進行作業安排,并實時監控作業情況,隨時調整作業安排,并匯總統計出礦量、排渣量等數據,及時更新爆堆剩余礦量、廢石量等數據,實現爆堆資源的動態管理、精細化利用資源。

4 低品位資源高效利用采礦方案

4.1 關鍵技術要求

中低品位礦石采用混爆作業,依據大量現場資料,建立爆破后爆堆品位移動規律,從而在鏟裝前利用不同顏色旗幟對0.15%~0.25%和0.25%以上不同品位區間進行標定,對中低高品位進行分鏟分裝作業,不同品位的礦石根據要求進入不同的去向。要按不同品級和配礦要求的在指定地點分別進行卸礦。采場設置低品位專用溜井,低品位礦石經采場運至溜井,經平硐電機車轉運至地表破碎站,達到合格塊度后運至堆場,進行堆浸浸銅作業。

4.2 穿爆過程管理

穿爆管理人員根據最新品位現狀圖和臺階品位分布圖,結合礦體空間分布規律,在計劃推進區域全部為礦石或廢石的區域實施分穿分爆,礦巖分布復雜等不具備分穿分爆的區域實施混穿混爆。廢石區域孔距、排距分別為6m、5m,礦石區域孔距、排距分別為5.5m、4.5m,礦石堅硬、裂隙發育難爆區域孔距、排距分別為4.8m、3.8m。對于不具備分穿分爆的區域孔距、排距按照5.5m、4.5m實施混穿混爆,以較少礦石大塊率。

4.3 鏟裝運輸過程管理

露采場0.15%~0.25%的低品位礦石去向主要有濕法溜井,高品位銅礦搭配供礦溜井。爆堆爆破后,地質人員將該爆堆str文件導入卡調爆堆管理數據庫,系統自動讀取礦量、品位、所屬工程公司、方位和爆破日期等信息。管理人員在卡調爆堆管理系統通過篩選相關條件,可以快速掌握當前采場工程公司低品位礦石備礦情況。取樣人員對新爆堆現場插旗,即用不同顏色彩旗區分高低品位礦石,從而標定礦巖分布。生產科片區管理每班現場復核,確定爆堆可否作業狀態,并在卡調爆堆數據庫中進行狀態設定,同時根據礦巖分布和爆堆環境確定爆堆中高低品位礦石的開采方向,以便安排生產。

4.4 卡調系統管控系統應用

4.4.1 生產安排制定

根據生產月度計劃礦量及品位要求,制定相應的月度調礦計劃。現場管理班組根據選廠生產情況、品位調控要求,結合溜井井存和卡調爆堆管理系統提供的實時生產備礦,按照運距就近原則制定具體的生產安排,將高低品位的礦石進行配礦,運送至不同溜井,確保選廠礦量、品位滿足月計劃要求。

4.4.2 調度指令實施

(1)調度指令包括鏟裝設備型號、編號、鏟裝方向和順序、大塊排棄要求、礦石去向、運輸線路等內容。

(2)卡調系統管理人員將生產調度指令錄入卡調系統,挖機操作人員按步驟登錄卡調終端,接收并核對調度指令無誤后,即開始作業。

5 現場工業應用結果

選取2020年1月為例,該月銅礦二次圈定礦石量187.12萬噸,平均品位0.361%,其中品位<0.25%礦石量為39.65萬噸,平均品位0.200%,占比21.19%,全部運往銅礦濕法廠噴淋入堆處理,處理礦石量為44.65萬噸,因濕法噴淋入堆處理是周期性的,分別有3個月、6個月和12個月周期,當月礦產陰極銅959.609噸,其余礦石則分別運往銅礦二選廠和銅礦三選廠進行浮選處理,合計處理礦石量190.47萬噸,平均品位0.346%,有效利用了低品位礦石資源,產生良好的經濟效益。

目前銅礦濕法廠的平均入選品位0.21%~0.23%,銅礦浮選廠平均入選品位0.40%~0.43%, 2020年累計露采銅礦累計貧化率3.41%、損失率1.62%;銅礦浮選廠回收率從85%提升至90%,選銅尾礦品位從0.07%降至0.044%;銅礦濕法廠優化噴淋制度,降低入堆礦石粒度,入堆品位從0.35%降至0.22%,回收率維持在65%,堆場尾渣品位從0.12%降至0.080%。

6 結論

紫金山現有低品位礦石約占保有資源量的30%。在礦巖分界十分復雜的情況下,分別開展了分穿分爆、混穿混爆、炮孔代表性取樣、炮孔RTK輔助插值、地質模型自動更新、SURPAC與卡調系統聯合開發等項目,不斷強化低品位礦石的精細化管理。依托技術創新和高效管理,低品位礦石源源不斷地高效采出,給企業和社會帶來了巨大效益。該項技術通過地、采、選冶利用聯合攻關,綜合實現了低品位資源低成本利用,高效益開發。在國內外實現了邊界品位最低、開采品位最低、技術路線最為先進的效果。其中采礦混爆分裝分運方法及低成本采礦為低品位資源利用起到了關鍵作用。