燒結煙氣脫硫脫硝工藝的探索

楊 品

北京佰能藍天科技股份有限公司 北京 100096

1 引言

鋼鐵行業的二氧化硫(SO2)年排放量約200萬t,占全國SO2總排放量的10%。鋼鐵生產過程排放的SO2主要來源于燒結、煉焦和動力生產。燒結工序外排SO2占鋼鐵生產總排放量的60%以上,在長流程生產工藝中占總排放量的85%以上,是鋼鐵行業SO2的主要排放源。燒結工序外排氮氧化物(NOX)占鋼鐵生產總排放量的一半左右[1]。為了達到超低排放標準的要求,國內大多數的燒結機都將需要安裝脫硫脫硝設備。

2 工業應用中成熟的脫硫脫硝技術

2.1 煙氣脫硫技術 燃燒后煙氣脫硫工藝按脫硫過程是否加水和脫硫產物的干濕形態,煙氣脫硫分為濕法、半干法、干法三大類。

脫硫吸收劑的選擇是工藝路線選擇的基本要素,常見脫硫吸收劑包括:

1.CaO:容易獲得,價格便宜,無毒,易溶于酸,難溶于水,但能與水化合成氫氧化鈣,一般消化后使用;

2.Ca(OH)2:幾乎不溶于水,具有中強堿性,一般由生石灰消化得到;

3.CaCO3:容易獲得,價格便宜,無毒,極難溶于水;

4.Na2CO3:價格貴,易溶于水,吸收能力強;

5.Na HCO3:多用于SDS干法脫硫,研磨后噴入反應器內。

2.2 煙氣脫硝技術 燃燒后煙氣脫硝技術按照操作特點分有氣相反應法、液相反應法、吸附法、液膜法和微生物法。

脫硝吸收劑的選擇是工藝路線選擇的基本要素,常見脫硝吸收劑包括:

1.無水氨:還原劑和蒸發成本最低;體積小,有安全隱患;為了防止污染需要高的設備投資;需要危險管理許可;

2.氨水:如果溢出,蒸汽濃度較低;2―3倍的還原劑成本;大約10倍高的蒸發能量;較高的儲存設備成本;較大的注入管道;一般考慮到無水氨危險性而不使用時,使用氨水;

3.尿素:沒有溢出危險;相對無水氨,成本高3―5倍;更高的蒸發能量;更高的儲存設備成本;較大的注入管道;目前有地區強制要求使用尿素作為脫硝還原劑[2]。

3 燒結煙氣特點及應用脫硫脫硝技術的難點

燒結煙氣是燒結混合料點火后,在高溫下燒結成型過程中產生的含塵廢氣,與燃煤鍋爐煙氣相比,燒結煙氣的煙氣量大、煙溫變化大、SO2濃度變化大、NOx濃度變化大、含濕量大,露點較高、含有多種污染物,增加了燒結煙氣的處理難度[3―5]。

為了滿足燒結煙氣超低排放的要求,SCR是最佳的脫硝工藝選擇。

4 燒結煙氣脫硫脫硝工藝選擇

燒結煙氣脫硫脫硝的工藝選擇先脫硫后脫硝的工藝路線更為合理,再結合各脫硫技術工藝路線的特點,在此列出了幾種能滿足超低排放要求的工藝路線:

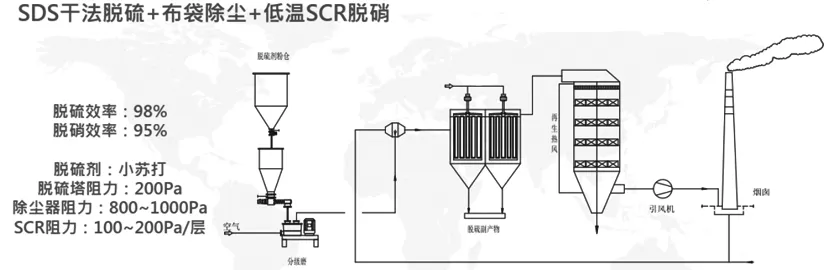

圖1 SDS脫硫+SCR工藝線路

該工藝路線的優點是脫硫后煙氣溫度變化小,煙溫抬升低,對脫硝的影響小,無廢水,無白煙;缺點是需要研磨機設備;副產物的處置同半干法一樣存在問題;運行成本高。

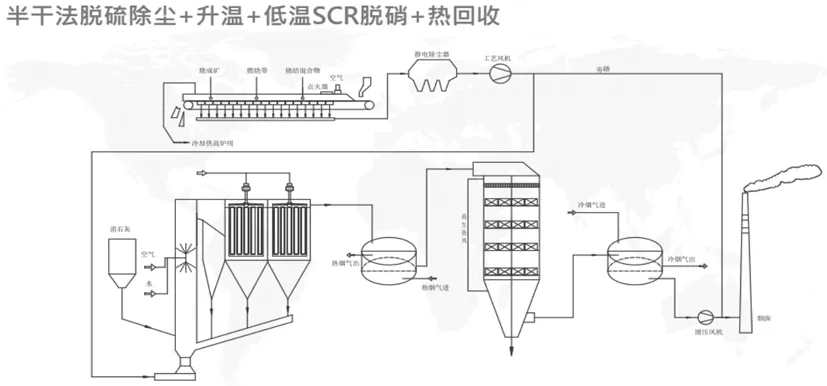

圖2 半干法脫硫+SCR工藝線路

該工藝路線的優點是運行成本低、脫硝效率高、可靠性高,比較成熟;能達到超低排放要求;煙囪排放透明、視覺好,消除“拖尾”現象;缺點是煙溫抬升高;脫硫副產物(脫硫灰)去向是個難題(一般用于建筑行業或填埋)。

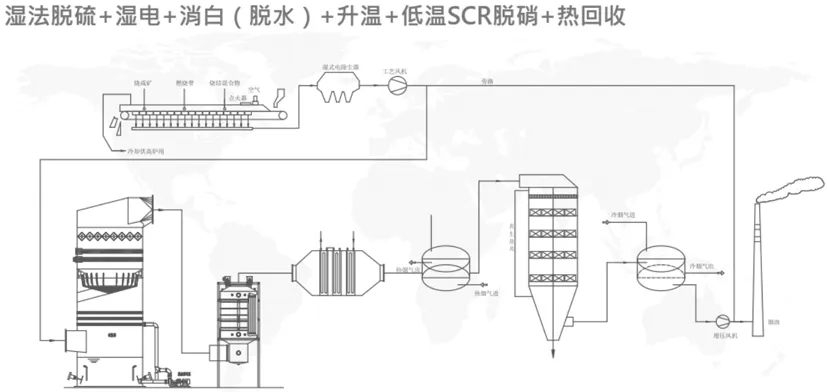

圖3 濕法脫硫+SCR工藝線路

該工藝路線的優點是脫硝效率高、可靠性高,比較成熟;能達到超低排放要求;煙囪排放透明、視覺好,消除“拖尾”現象;缺點是煙溫抬升高,運行費用高,設備腐蝕嚴重,需要增設副產物回收系統。

通過對比分析,以上3種煙氣脫硫脫硝方式可作為預選方案,其脫硫效率達到98.5%以上;顆粒物排放濃度穩定達到10mg/Nm3以下;滿足環保要求的同時,煙囪感官效果良好,排放透明,無“視覺污染”;對燒結工況適應性強,系統啟、停方便;SCR中低溫脫硝工藝在國內應用成熟。

5 結語

面對日益嚴峻的環保要求形勢,鋼廠燒結煙氣的脫硫脫硝處理是我們始終應該面對的問題。從以上分析可以看出,隨著我國脫硫脫硝技術的日趨完善,針對燒結煙氣的特點,經過工藝優化和技術創新,找到應用于不同鋼鐵廠不同燒結工況的煙氣脫硫脫硝處理工藝,技術上是完全可行的。