循環流化床加壓煤氣化爐制造與安裝

張 濤 鄭維信 杜金濤 厚喜榮 張志敏 李鵬飛

(1.蘭州蘭石重型裝備股份有限公司;2.蘭州蘭石能源裝備工程研究院有限公司)

煤炭氣化技術已有200多年的歷史,隨著煤氣化工藝的廣泛應用,煤氣化技術得到了長足的發展。目前,大型工業化運行的煤氣化技術可分為固定床氣化技術、流化床氣化技術和氣流床氣化技術。國內流化床煤氣化技術均為常壓氣化,而循環流化床加壓氣化技術是近幾年研發的新型氣化技術,具有煤種適應性廣、負荷適應性強、灰渣易利用及清潔高效等特點,以低成本實現了較低的污染排放,越來越受到市場的重視[1~5]。目前,國內首套低階粉煤循環流化床加壓煤氣化示范裝置已在甘肅金昌投入運行,加壓煤氣化爐為該裝置核心設備,對加壓煤氣化爐設備制造、安裝及耐火襯里施工等關鍵技術的研究具有十分重要的意義。

1 設備介紹

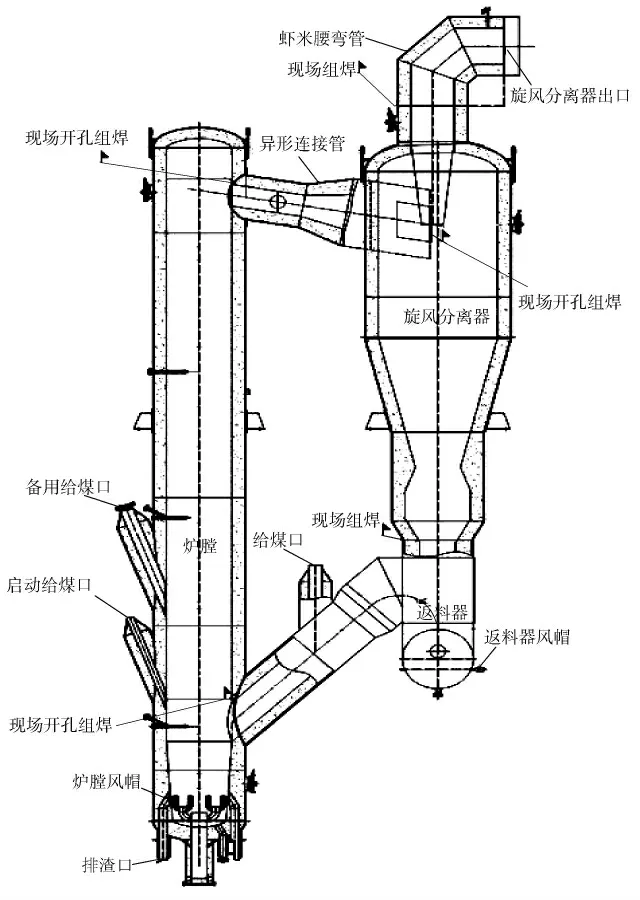

如圖1所示,氣化爐主要由爐膛、返料器、旋風分離器3部分組成,爐膛與旋風分離器通過底部返料器連為一體,頂部通過異形連接管連通,煤氣通過旋風分離器頂部彎管輸入余熱鍋爐進行二次燃燒利用。將粒度合格的煤從返料器的回料管加入爐膛,較粗的固體顆粒下沉到爐膛底部,形成密相區,并與底部通入的富氧空氣發生部分燃燒反應,產生的高溫氣體攜帶固體物料向爐膛上部輸送。較細的固體顆粒參與爐膛內循環,吸收熱量并與二氧化碳、蒸汽等氣化劑發生反應,生成煤氣。煤氣和較細固體物料的混合物經過旋風分離器氣固分離后,固體物料通過返料器返回爐膛并可繼續參與反應。高溫煤氣經余熱鍋爐降溫后,再經旋風除塵器和布袋除塵器除塵后成為清潔煤氣供給下游工序。

圖1 氣化爐結構示意圖

氣化爐爐膛采用絕熱結構,爐膛沿高度方向布置了多個氣化劑噴入口,在爐膛下部布置有輔助給煤口。氣化爐采用風帽布風,風帽通過支管與主風管相連接,爐膛底部設有排渣管。旋風分離器出口煙道采用90°彎頭轉向水平方向,與余熱鍋爐的煤氣進口管相連。旋風分離器采用切向入口和中心筒偏心設計,旋風分離器筒體內壁面和入口內壁面均敷設高溫耐磨耐火材料。

氣化爐主要設計參數如下:

設計壓力 0.8MPa

操作壓力 0.3MPa

設計溫度 300℃(外)、1 100℃(內)

工作溫度 100℃(外)、950℃(內)

主體材料 Q345R S31008

主要介質 粉煤、CO、H2

濕煤氣產量 46 900Nm3/h

給煤量 19 790kg/h

有效氣產率 CO+H2>67%

液壓試驗壓力 1.05(立)、1.40(臥)MPa

2 關鍵零部件制造難點

2.1 異形連接管的制造

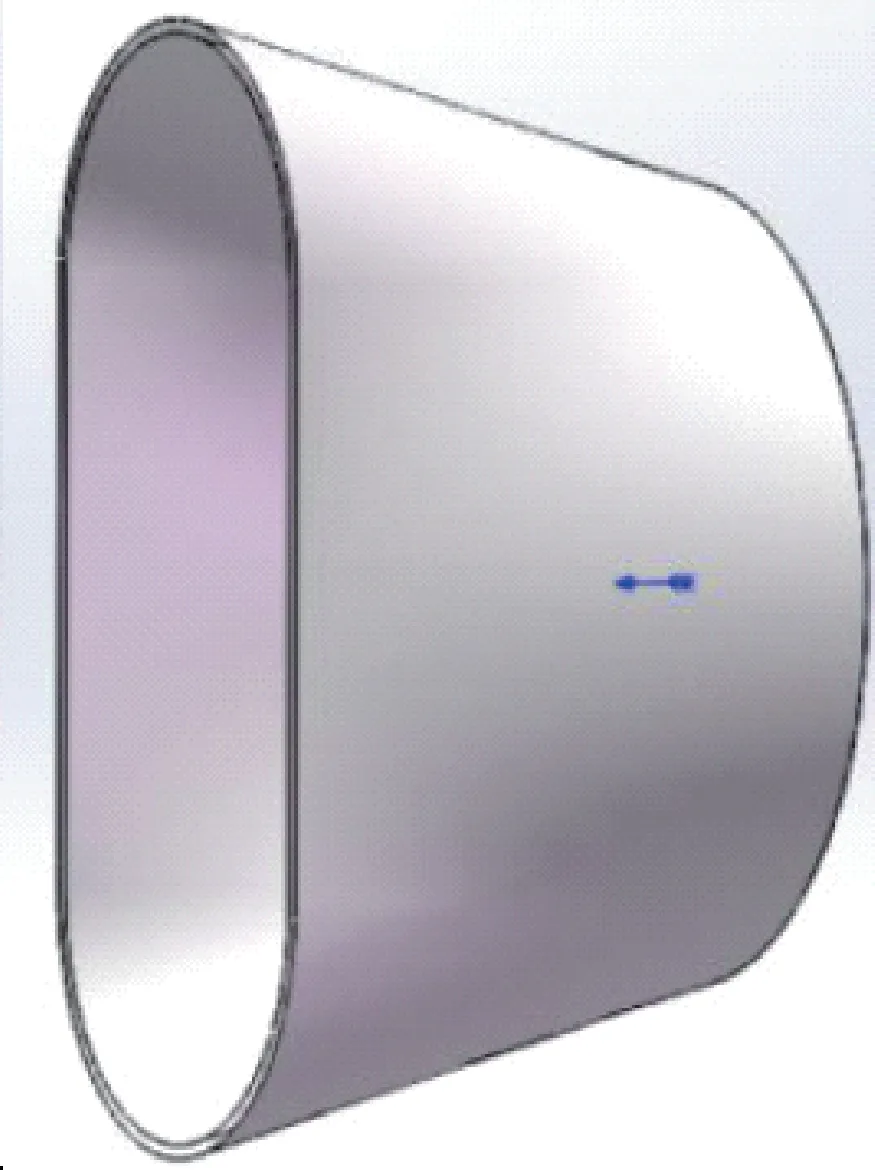

異形連接管為連接爐膛與旋風分離器的關鍵部件(圖2)。 爐膛側為圓形截面,直徑1 840mm,壁厚30mm;旋風分離器側為切向進料端口,為長圓形截面。為保證連接管制造精度,異形連接管采用三維SolidWorks展開技術進行放樣、數控氣割下料[6],接管分兩瓣在油壓機上冷壓成形,分瓣組焊、修校端口后氣割去除兩側端口余量并開制坡口,保證成形尺寸和偏差符合要求。

圖2 異形連接管三維示意圖

2.2 熱電偶接管組裝

氣化爐不同位置共設計21個測溫口,測溫不準確會導致爐膛超溫、燃燒失控甚至緊急停車等事故。而熱電偶接管制造組裝誤差直接影響熱電偶的安裝與精度,因此,熱電偶接管精度控制是氣化爐制造的關鍵點之一。熱電偶接管材料為S31008,規格為φ45mm×5mm,內伸長度380~490mm,熱電偶套管外徑38mm。熱電偶接管制造要點如下:

a.熱電偶法蘭與接管焊縫內壁必須打磨齊平光滑、防止熱電偶套管卡死或損傷熱電偶。

b.法蘭面應垂直于接管中心線,其偏差不得大于0.825mm,若偏差過大但強力組裝后使熱電偶處于彎曲受力狀態,則點火升溫后熱電偶套管將會斷裂。

c.熱電偶接管法蘭面與筒體外表面允差為±5mm,若偏差過大,將導致熱電偶伸入爐內的長度不一致,造成實測溫度差異過大。

d.熱電偶接管壁厚5mm,殼體壁厚18~60mm不等,厚壁位置接管與殼體角焊縫處焊接填充量大,熱電偶接管易出現“收腰”現象,導致熱電偶套管無法插入接管內部;采用手工鎢極氬弧焊ERNiCrMo-3焊絲小電流、快速焊接,減小熱輸入量并嚴格控制層間溫度。

e.熱電偶接管組裝完畢后需進行模擬件試通試驗,同時后期設備內部耐火襯里施工需避免接管承載導致直線度不符合要求。

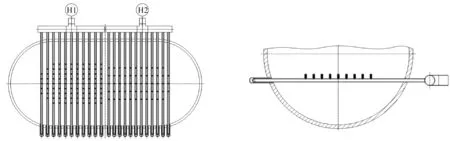

2.3 返料器風帽制造

返料器采用風管和風帽布風,風管采用穿墻雙層套管設計,以便于清理和檢修。如圖3所示在返料器底部共設計H1、H2兩組風管。靠近旋風分離器側的H1風管由11根芯管組成,共計布置81個風帽;H2風管由12根芯管組成,共計布置53個風帽。安裝時,先組裝H1、H2風管的芯管和套管與返料器筒體間焊接接頭,筒體坡口預堆焊E309L,芯管、套管與筒體焊后不再進行熱處理。芯管組裝完畢后組裝芯管上的風帽組件,最后組裝風管與芯管焊接接頭,該焊接接頭進行100%RT檢測和100%PT檢測。

圖3 返料器風帽結構示意圖

2.4 爐膛風帽制造

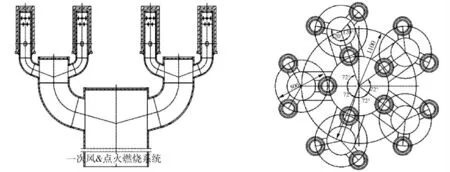

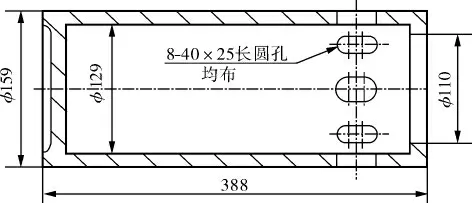

氣化爐爐膛采用風帽布風,爐膛風帽的制造精度將對風帽阻力產生影響,即風帽在不同氣化風流量下的壓力降[7]。爐膛風帽布置情況如圖4所示,爐膛風帽位于爐膛底部,共5組15個,呈梅花狀布置,風帽焊接固定于芯管支座上,通過支管與一次風主風管相連接,主管底部接點火燃燒系統。

圖4 爐膛風帽布置示意圖

芯管、支管和主管均采用S31008耐熱不銹鋼材料,先組裝支管與主管,主管內部加支持圈,對稱施焊5組支管防止焊接變形過大。支管組裝完畢后分別組裝支管上的芯管,芯管采用整體模板進行定位,保證相對位置和高度符合要求。最后組裝風帽,風帽采用耐高溫、耐氧化且耐磨的ZG8Cr30Ni15W2合金鑄鋼加工制作,風帽結構如圖5所示。

圖5 風帽結構示意圖

3 現場安裝

氣化爐爐膛和旋風分離器支座標高位于32 000mm,返料器位于22 000mm,現場采用分段吊裝立式組對方式安裝。標高32 000mm框架安裝完畢后使用400t履帶吊車分別將爐膛、旋風分離器吊裝就位,然后安裝返料器、異形連接管、蝦米腰彎管部件。組裝異形連接管時根據實際方位尺寸現場分別開制爐膛與旋風分離器坡口,連接管部件端部留至少300mm余量待與爐膛、旋風分離器演裝后割除切向端口并組對。返料器組件整體吊裝就位后分別與旋風分離器和爐膛進行演裝,然后開制坡口、割除返料器端口余量。最后進行旋風分離器蝦米腰彎管組裝,所有現場總裝縫均采用電加熱消除應力熱處理。

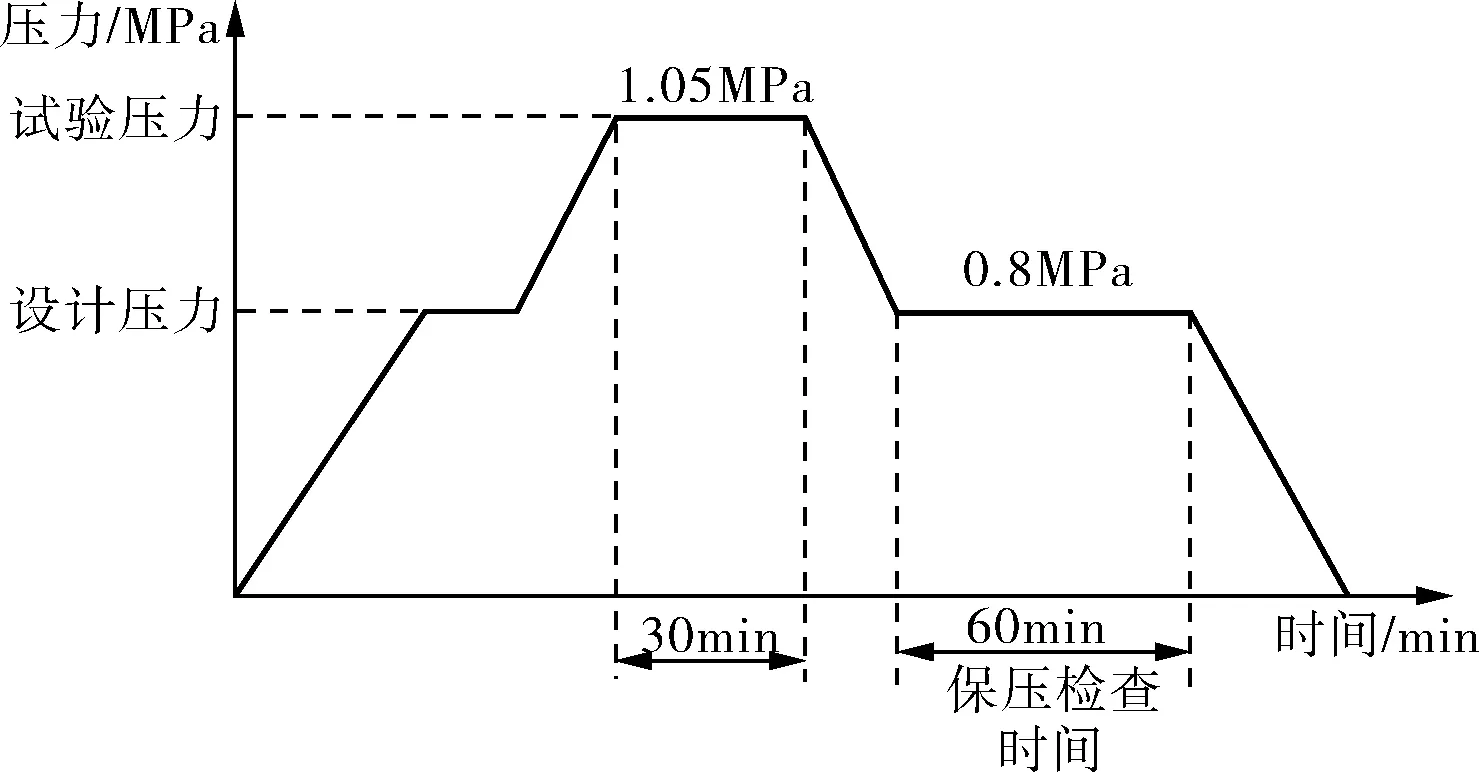

4 水壓試驗

設備整體在框架上進行立置水壓試驗,試驗壓力1.05MPa。設備凈重241 267kg,水壓試驗時充水和試壓附件總重量約803 267kg(不含澆注和固定件),水壓試驗前由結構專業對爐膛和旋風分離器、返料器兩部分載荷分別核算支撐框架結構承載力。水壓試驗采用揚程泵對設備進行分段灌水,依次將水灌至設備的1/3位置、1/2位置和頂部位置,并由相關單位進行設備基礎沉降觀測。當壓力容器壁溫與液體溫度接近時,緩慢升壓至設計壓力,確認無滲漏后繼續升壓到規定的試驗壓力,保壓30min后將壓力降至設計壓力,并保持1h后,再進行檢查,水壓試驗曲線如圖6所示。

圖6 水壓試驗曲線

5 耐火襯里

5.1 設計結構

氣化爐最高使用溫度為:爐膛內部1 100℃,一級旋風分離器內部1 100℃,返料器和返料立管1 100℃,旋風除塵器300℃。承壓外壁面溫度要求為:當無風、環境溫度小于或等于25℃時,爐墻外壁非接口處壁面溫度不超過75℃,人孔門、手孔、旋風分離器進出口及返料口等接口部位壁面溫度不超過80℃。耐火襯里由器壁向設備中心由7層組成,依次為:輕質保溫磚、陶瓷纖維高純氈、輕質保溫可塑料、輕質保溫澆注料、高強鋯剛玉碳化硅可塑料、高強鋯剛玉碳化硅搗打料、高強鋯剛玉碳化硅澆筑料。

5.2 施工要點

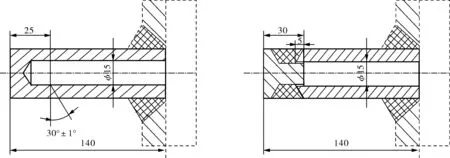

設備內表面滿布Y形耐高溫抓釘,施工前需補焊抓釘,并在抓釘、直徑不大于100mm內伸接管等表面涂刷瀝青,直徑大于100mm內伸接管外壁包裹陶瓷纖維紙。施工過程中不得以熱電偶套管等內伸接管做支撐,防止損傷變形。氣化爐爐膛和旋風分離器頂部、中部、下封頭處共設計24個排氣孔,水壓試驗后割除封堵管帽,待烘爐結束后按圖7所示進行封堵。

圖7 排氣孔結構示意圖

5.3 烘爐

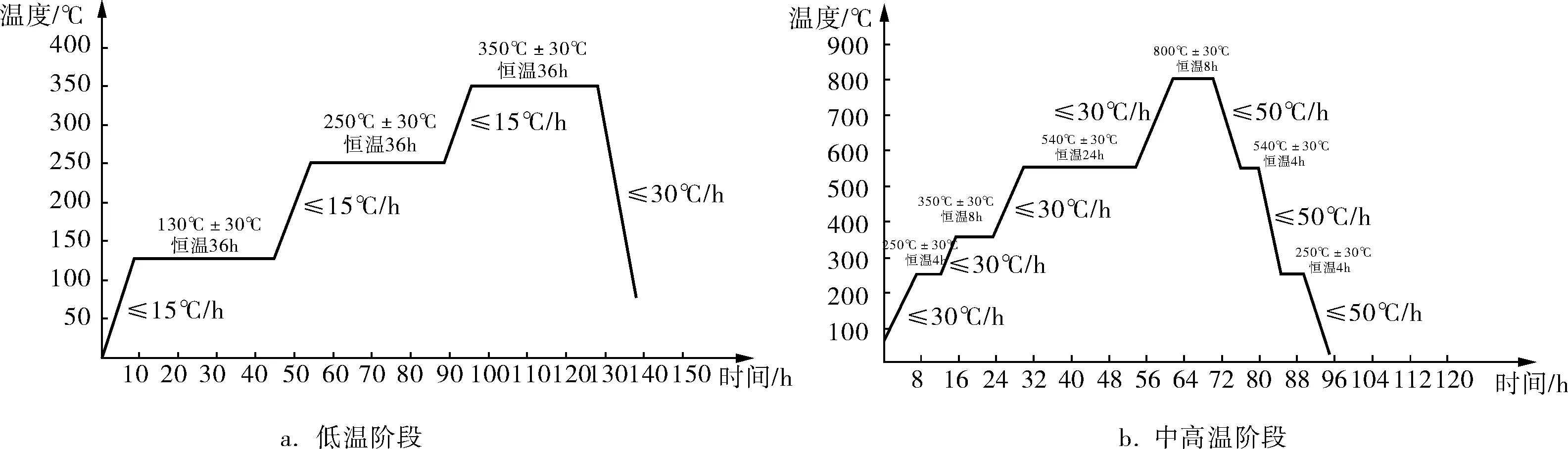

襯里外側耐磨材料在干燥過程中,經過升溫、恒溫等在350℃時能夠充分析出游離水,在高溫階段,溫度在達到550℃并經過恒溫后能夠滿足結晶水析出條件[8,9]。由于耐磨材料密度大,內襯具有相當的厚度,水分緩慢均勻析出、并使其體積達到穩定狀態極為困難,因此干燥過程是烘爐的重要環節。烘爐過程分兩個階段:常溫至350℃±30℃為低溫烘爐階段;350~800℃為中高溫烘爐階段(圖8)。中高溫烘爐階段在氣化爐試運行過程中同時完成。為校驗烘爐效果,在爐墻施工的同時制作爐膛、返料器和旋風分離器爐墻試塊各一件,在烘爐前擺放到各個烘爐部位。烘爐結束后按烘爐取樣分析結果進行驗收,要求耐火、耐磨材料的殘余水分小于2.5%為合格。

圖8 烘爐曲線

6 結束語

筆者參與設計制造的循環流化床加壓煤氣化爐是國內首套低階粉煤循環流化床加壓煤氣化示范項目的核心設備,已建成交付并成功運行。通過對加壓氣化爐關鍵零部件的制造、現場分段組焊、水壓試驗及耐火襯里施工等進行研究分析,制定了合理解決方案,成功解決了設備制造與安裝過程中的難點、關鍵問題,為該新型循環流化床加壓煤氣化技術在國內推廣奠定了重要基礎。