基于雙目視覺的球面體裝配尺寸檢測

沈小龍,侯戰強,韓震宇

(四川大學機械工程學院,四川 成都610000)

1 前言

中國制造業的蓬勃發展,使得企業對產品生產速度和質量提出更高的要求。而在生產過程中,零件的外形尺寸檢測是重要一環,與產品的最終質量密切相關;另一方面,隨著中國加工制造水平的提高,具有復雜曲面的零件占比逐年增長,給制造環節的檢測精度和速度帶來了新的挑戰。

近年來,關于物體的三維尺寸檢測研究,業界不斷提出新的方法。葉焜[1]提出采用基于面結構光的銅板工件三維視覺檢測方法,能夠有效實現銅板工件三維尺寸的非接觸全自動化檢測;李曉天等[2]基于激光三角檢測法,搭建了采用旋轉平臺的單目物體形貌檢測系統,可望用于三維檢測寶石等小物體;全燕鳴等[3]基于雙目立體視覺視差原理,搭建了一套可在車間現場操作的在機檢測工件三維尺寸的視覺系統;周森[4]提出了基于集成分布式移動激光掃描技術的大空間動態坐標檢測方法,從而實現工件多個大尺寸關鍵特征表面輪廓的自動快速同步采樣;盧燕等[5]采用X射線斷層掃描復合式三坐標檢測系統和三維造型軟件對某型航空發動機燃油噴嘴展開三維尺寸檢測。

以上研究,可分為兩類:基于掃描設備的三維信息主動獲取法,獲取精度較高、三維信息全面,但速度較慢、成本高;基于相機的三維信息被動獲取法,獲取精度依賴對象特征,但拓展靈活、易維護。根據檢測對象以及現有生產線的實際情況,本文采用基于雙相機的視覺方法,對含有球面的金屬裝配體進行三維尺寸檢測。該方法通過獲取金屬表面特征,利用不同的立體匹配方法求得相關位置的三維坐標,最后獲得所需的裝配尺寸。

2 在線檢測平臺簡介

2.1 金屬裝配體

裝配體外形如圖1所示,待檢測的裝配體樣件主要分為外殼和內芯。外殼呈圓柱體狀,上下表面水平,直徑約190 mm;內芯外表由圓柱周面和上下兩端球面組成,直徑約110 mm;該裝配體屬于尺寸較大的金屬加工件。

圖1 裝配體外形

所需檢測的裝配尺寸是內芯上方球面的球冠點到外殼上表面平臺的距離。

2.2 平臺硬件組成

依據本文的檢測原理,在實驗室搭建了簡易試驗平臺。平臺主要由相機模塊、生產線模塊和主控模塊組成。相機模塊有雙目相機以及相應支架,相機分辨率為1 280×720;生產線模塊包括傳送臺裝置以及相應的傳感器,用于模擬生產環境;主控模塊由工控機、顯示器等組成,用于處理圖像、提供良好的人機交互界面[6]。

3 雙目視覺檢測系統設計

雙目視覺技術的測量原理是基于三角測量法,或稱視差原理[7]。雙目視覺原理如圖2所示,三維空間中目標點P在左右相機成像平面上對應點分別為Pl和Pr。O1和O2分別是左右兩相機的投影中心(建立相機坐標系,投影中心可看作坐標原點)。若求得兩相機間的空間位置關系,結合Pl和Pr在兩相機成像平面的坐標參數,再根據相似三角形原理,便可得到空間點P的三維坐標。

圖2 雙目視覺原理圖

3.1 相機標定

標定總過程分為單相機標定和雙相機標定。首先,依據針孔成像模型[7],通過已知目標點的圖像坐標和相應的空間坐標可求得相機模型參數。設空間任一點p的世界坐標為(X,Y,Z),圖像坐標為(u,v),兩者之間的關系式為:

式(1)中:s為比例因子;f為相機焦距;dX和dY為單位像素在X軸和Y軸的物理尺寸;(u0,v0)為成像平面的中心坐標;R、T為相機坐標系與世界坐標系轉換的旋轉矩陣和平移矩陣[7]。

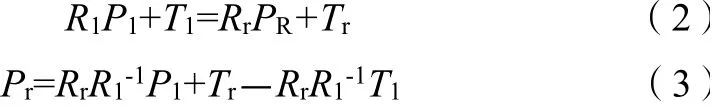

雙目相機標定是為了確定兩相機的空間位置關系。該關系可由一旋轉矩陣R和平移矩陣T表示。上文的單目相機標定分別求得左右相機與世界坐標系的轉換矩陣Rl、Rr和Tl、Tr。因此,若確定目標點P在左右相機坐標系的位置Pl和Pr,便可由轉換矩陣Rl、Rr和Tl、Tr表示兩相機間的空間位置關系,如式(2)(3)所示:

本文依據張正友標定原理,利用黑白棋盤格標定板,通過matlab工具箱完成相機標定任務。該方法操作簡便,標定結果穩定。

3.2 圖像匹配

雙目視覺技術是基于三角測量法,通過獲取同一目標點在兩圖像中相應成像點坐標來計算三維位置。圖像匹配則是研究兩圖像相關點的匹配計算問題。

3.2.1 極線約束

在圖像匹配前,為了縮短匹配時間,需要使用條件約束方法來減少不必要的搜索空間和候選匹配點數量。常見的約束方法有極線約束、唯一性約束、灰度相容性約束等。本文選用極線約束方法,該方法基于極線幾何,用來描述左右兩圖片位置。極線幾何示意圖如圖3所示。

圖3 極線幾何示意圖

圖3 中O1和O2分別為左右相機的投影中心,O1O2為基線。基線與兩個坐標系之間的交點分別為E1和E2。P1和P2是空間點PW在兩相機的像點,O1、O2與PW所在平面稱為極平面。極平面與左右兩相機的圖像坐標系的交線分別為P1E1和P2E2,即極線。極線約束是指已知PW在左圖像的對應點P1,則PW在右圖像的位置必定在與P1對應的極線上。通過極線約束,可以大大縮小圖像匹配的空間范圍,提高匹配效率。

3.2.2 立體匹配

兩圖像匹配的關鍵步驟為立體匹配。目前,依據選擇基元,立體匹配有基于灰度、基于特征和基于相位等匹配方法。依據匹配優化算法,則可分為局部匹配、半全局匹配和全局匹配。常用的優化算法有動態規劃、置性擴展、圖像分割等。

本文采用基于特征的立體匹配方法。其做法是在兩圖像中提取出反映圖像結構信息的一些特征,通過比較兩幅圖中各自的特征信息,匹配對應的特征點。基于特征的立體匹配算法的關鍵在于特征點檢測算法和特征點匹配搜索算法。特征點的檢測算法常用的有Moravec、SUSAN、Harris以及SIFT等。特征的匹配搜索方法常用的有動態規劃以及圖割法等。基于特征的立體匹配算法魯棒性很高,抗干擾性很強。但是該方法的設計相對來說比較復雜,在紋理特征較少的情況下比較容易出現誤匹配或者匹配不到的情況。其處理流程如圖4所示。

圖4 立體匹配流程

3.3 裝配尺寸測量

通過雙相機標定得到兩相機位置關系,再結合圖像匹配步驟,便可求得圖像中任一點的三維坐標。通過幾何分析可知,待測量裝配尺寸是空間一點距離一平面的距離。關鍵在于求取平面的空間方程和目標點的空間坐標。

3.3.1 平面方程求解

由于待測量平面呈圓環狀,可通過邊緣提取、橢圓擬合獲得圓環的位置信息。相關過程如圖5所示,先經過預處理,包括直方圖均勻化和高斯濾波;再經過邊緣提取操作,主要采用Canny算子來進行邊緣特征提取;最后通過橢圓擬合,獲取平面圓環位置。

圖5 平面方程獲取結果

3.3.2 頂點提取

根據金屬材料的光學反射特性,裝配體球冠點會呈現明顯的幾何特征,比如若干相交的光線。與平面方程提取過程類似,頂點提取可通過邊緣檢測和霍夫變換直線提取,再通過直線交點求得頂點位置。

4 結論

本文基于雙目視覺方法,主要研究了測量裝配體三維尺寸環節中的重要問題,包括相機標定、圖像匹配和三維幾何計算等。利用機器視覺技術,解決了傳統裝配體人工測量效率低、精度差等問題。結合工控自動化思想,為生產線無人化改造提供了一定的參考價值。