保護氣氛和樣品狀態對水熱法制備Nd2Fe14B磁粉的影響*

王 玲,張敏剛,朱峰帥,胡季帆

(1. 呂梁學院 化學化工系,山西 呂梁033000; 2. 太原科技大學 材料科學與工程學院, 太原 030024;3. 太原科技大學 磁電功能材料及應用山西省重點實驗室,太原 030024)

0 引 言

隨著鐵磁流體、制冷系統、信息存儲設備、磁共振成像、微電機、藥物和基因傳遞等領域對性能高,體積小的釹鐵硼磁體的需求不斷提高,合成基于Nd2Fe14B相的磁性粉體成為了一個值得關注的熱門課題[1-4]。

目前,制備Nd2Fe14B磁粉的方法主要是物理法,如熔體紡絲[5]、高能球磨[6]和HDDR法[7-8]等。通過物理法要得到最終產品,必須經過高溫均質、熔煉、鑄造、球磨、退火等一系列工藝步驟。這些步驟需要消耗大量的能量。此外,這些方法以高純稀土元素為原料,而且通常還需添加過量的釹來補償其蒸發損失,這大大提高了生成成本[9-10]。此外,這些傳統技術不容易控制顆粒的微觀結構,而且受方法的局限性,也很難制備出1μm以下的磁粉,所以,尋求一種能夠自上而下,化學合成Nd2Fe14B基磁粉的制備技術引起了許多研究者的興趣。

化學法采用稀土鹽或氧化物作為前驅體,大大降低了Nd-Fe-B的原材料成本。而且化學法可以通過控制成核和生長之間的競爭,很容易控制產物的粒度,合成粒徑為微米甚至是納米范圍的釹鐵硼磁體。除此之外,化學法還具有能耗相對較低、易合金化等優點,近年來利用化學法合成Nd2Fe14B已成為一個具有吸引力的研究課題[11]。然而,由于Nd3+的還原電勢很高,Nd3+/Nd的還原電位為E0=-2.43 eV,遠低于Fe2+/Fe的還原電位E0=-0.44 eV,二者之間還原電位的巨大差異使得要同時還原Nd3+和Fe3+非常困難,而且生成的Nd2Fe14B粉體由于粒度小,比表面積大,化學穩定性較差,很容易被氧化。因此,化學合成Nd2Fe14B納米顆粒具有非常大的挑戰性[11,15]。

近年來,研究者們已經嘗試了幾種化學方法來制備Nd2Fe14B磁性粉體,包括溶膠-凝膠法[12-15]、自燃燒法[16-18]、微波誘導燃燒法[19-20]、熱分解法[21-23]、和嵌段共聚物的自組裝法[24-25]。然而,利用水熱法制備Nd2Fe14B磁性粉體卻鮮有人報道。水熱法是一種常用的制備微米級乃至納米級超細粉體的制備方法,具有設備簡單、能耗低、操作簡便等優點。本文則采用水熱法制備Nd-Fe-B前驅體,再通過還原-擴散退火得到Nd2Fe14B磁粉,主要討論了還原-擴散反應過程中的不同的保護氣氛和樣品狀態對能否成功合成Nd2Fe14B相的影響,以及對產物磁性能的影響。

1 實 驗

1.1 試 劑

實驗中使用的藥品有Nd(NO3)3·6H2O(上海麥克林生化科技有限公司),Fe(NO3)3·9H2O、H3BO3、NaOH、NH4l、甲醇和無水乙醇(國藥化學試劑有限公司),CaH2(上海麥克林生化科技有限公司)。所用試劑均為分析純,實驗過程中使用的水為去離子水。

1.2 Nd2Fe14B磁粉的制備過程

1.2.1 Nd-Fe-B前驅體的制備

采用Nd(NO3)3·6H2O、Fe(NO3)3·9H2O和H3BO3為原料合成Nd-Fe-B前驅體。首先,將Nd(NO3)3·6H2O,Fe(NO3)3·9H2O 和H3BO3溶解于去離子水中。利用0.1 mol/L的NaOH溶液將pH調節為9,將制備好的原料溶液倒入50 mL不銹鋼反應釜中,在180 ℃下加熱6 h進行水熱發應。反應完成后,分別用去離子水和無水乙醇清洗,然后利用真空抽濾機過濾,隨后在真空干燥箱中干燥,得到黃褐色的Nd-Fe-B前驅體。

1.2.2 Nd-Fe-B氧化物的制備

將Nd-Fe-B前驅體置于磁舟中,然后放入管式爐的石英管中,在空氣中加熱至800 ℃并保溫2 h,然后冷卻至室溫,得到灰黑色的Nd-Fe-B氧化物。

1.2.3 還原-擴散退火合成Nd2Fe14B磁粉

在手套箱中將Nd-Fe-B氧化物與質量比為1∶1.2的還原劑CaH2粉末研磨混合。然后將其置于管式爐中,在保護氣氛中加熱至900 ℃并保溫1.5 h,得到灰色的燒結塊體。隨后,在手套箱中將其破碎并磨成粉末。

1.2.4 副產物的去除

采用NH4Cl/甲醇以及無水乙醇溶液反復清洗上一過程得到的粉末,以去除主要的副產物CaO,清洗后的粉末在真空干燥箱中干燥,得到黑色的最終產物Nd2Fe14B磁粉。為防止氧化,將其存放于手套箱中備用。Nd2Fe14B磁粉水熱合成的工藝流程圖如圖1所示。

圖1 水熱法制備Nd2Fe14B磁粉的工藝流程圖Fig 1 Schematic of the synthesis process of Nd2Fe14B powders by hydrothermal methods

1.3 樣品表征

采用Bruker, DX2700B型X射線衍射儀(XRD)對樣品進行物相分析;采用JEOL-2010型場發射透射電子顯微鏡(TEM),采用日立FE-4800型場發射掃描電子顯微鏡(SEM)對樣品的顯微結構進行分析,采用Verslab型振動樣品磁強計(VSM)測量產物的室溫磁性能。

2 結果與討論

2.1 不同保護氣氛對Nd2Fe14B磁粉的影響

還原-擴散反應是水熱法制備Nd2Fe14B磁最關鍵的一步,反應過程中的保護氣氛對Nd2Fe14B相能否形成,以及產物的磁性能具有至關重要的影響。由于Nd3+還原電勢非常高,即使管式爐中只有微量的O2,Nd2O3也會優先形成。此外,由于產物Nd2Fe14B磁粉也極易被氧化而形成非磁相,因此需要在惰性氣體的保護下進行反應,避免非磁相的生成,從而提高Nd2Fe14B磁粉的純度,進而提高產物的磁性能。實驗室常用的惰性保護氣體有N2和Ar,本實驗分別采用N2,Ar和5%H2/Ar混合氣作為保護氣氛,進行還原-擴散退火處理。

圖2是不同保護氣氛中制備Nd2Fe14B磁粉的XRD圖。由圖可見,保護氣氛為N2時,所得產物主要由Nd2O3和α-Fe組成,而且在反應過程中發現還有NH3生成。XRD圖譜中未發現Nd2Fe14B相的特征峰,說明在N2中進行還原-擴散反應不利于Nd2Fe14B相的形成。當保護氣氛為Ar時,產物由Nd2Fe14B,α-Fe和Nd2O3組成。說明在Ar保護氣氛中,可以成功制備出Nd2Fe14B相,但有部分Nd元素被氧化成Nd2O3。當保護氣氛為5%H2/Ar混合氣時,產物則由Nd2Fe14B和α-Fe組成,說明還原性氣氛可以有效地防止Nd元素的氧化,避免非磁相的產生,從而提高了產物的純度。

圖2 不同保護氣氛中制備的Nd2Fe14B磁粉的XRD圖 Fig 2 XRD patterns of Nd2Fe14B magnetic powders prepared in different atmosphere during the R-D annealing process

在前期的研究中[26],我們發現在還原-擴散過程中,CaH2還原Nd-Fe-B氧化物生成Nd2Fe14B相的還原機理主要涉及以下反應:

341 ℃時,

(1)

378 ℃時,

(2)

635 ℃時,

(3)

659 ℃時,

(4)

而生成的產物H2也會參與還原反應。當保護氣氛為N2時,還原劑CaH2首先將全部Fe2O3還原成α-Fe,然后將部分NdFeO3還原成α-Fe和NdH2,但由于實驗設備不能保證良好的密封性,空氣會不斷進入石英管中,NdH2由于還原性較強優先被氧化生成Nd2O3。而且由于N2可與產物H2反應生成NH3,導致系統中還原劑不足,因此最終產物由Nd2O3和α-Fe組成。當保護氣氛為Ar時,由于Ar比空氣密度大,分布在石英管底部,可以更好地排走空氣,較大程度地隔絕了反應物與O2的接觸,因此,還原生成的α-Fe,NdH2和B成功化合生成Nd2Fe14B相。但由于設備密封性不好,仍有少量Nd被氧化生成Nd2O3。當保護氣氛為5%H2/Ar混合氣時,混合氣中的H2可以將氧化生成的Nd2O3立刻還原成NdH2,從而與α-Fe和B化合生成Nd2Fe14B相。因此,產物僅由Nd2Fe14B和α-Fe組成。

由圖2可知,還原-擴散過程中不同的保護氣氛會導致最終產物的相組成不同,而相組成決定產物的磁性能。圖3是不同保護氣氛中制備的Nd2Fe14B磁粉的室溫磁滯回線,圖中的插圖為低磁場下磁滯回線的放大圖。從圖3可以看出,當還原-擴散反應在N2中進行時,產物矯頑力和飽和磁化強度分別為15.92 A/m和63.2 Am2/kg,剩磁幾乎為零。這是因為產物中含有大量的軟磁相α-Fe,因此矯頑力和剩磁非常低,非磁相Nd2O3的存在導致產物的飽和磁化強度強度也較低。當還原-擴散反應在Ar中進行時,產物矯頑力和飽和磁化強度分別為34.79 A/m和91.6 Am2/kg,與在N2中反應相比,產物飽和磁化強度有了很大的提升,矯頑力稍有增加,而且剩磁增加到13.1 Am2/kg。產物矯頑力和剩磁的提升與硬磁相Nd2Fe14B的生成有關,由于非磁相Nd2O3大量減少,因此飽和磁化強度有很大的提高。但由于軟磁相α-Fe和非磁相Nd2O3含量仍較多,因此矯頑力偏低。在5%H2/Ar混合氣中反應時,產物矯頑力和飽和磁化強度分別為105.87 kA/m和86.4 Am2/kg,剩磁也提高到31.7 Am2/kg,可以看出由于產物中非磁相的消失以及硬磁相Nd2Fe14B含量的增加,矯頑力和剩磁有了較大的提升。與在Ar中反應相比,由于α-Fe相減少,飽和磁化強度略有減少。總之,在5%H2/Ar混合氣中進行還原-擴散反應,所得產物的綜合磁性能較好。

圖3 不同反應氣氛中制備得到Nd2Fe14B磁粉的室溫磁滯回線Fig 3 Hysteresis loops at room temperature for Nd2Fe14B magnetic powders prepared in different atmosphere during the R-D annealing process

2.2 不同樣品狀態對Nd2Fe14B磁粉的影響

除了保護氣氛外,反應物樣品的狀態也對產物的組成和性能有很大的影響。為了研究樣品狀態對產物相組成和性能的影響,實驗分別制備了片狀樣品和粉狀樣品。具體步驟為:在手套箱中,將制得氧化物粉末與還原劑CaH2(粉末質量比為1∶1.2))在研缽中研磨,混合均勻。將一半份量的粉末裝入模具中,在30 MPa的壓力下保壓10 min,制成致密的壓片。將另一半粉末不做任何處理,作為粉末狀樣品,然后進行后續實驗。將兩份樣品放入管式爐中,在5% H2/Ar混合氣的保護下,加熱至900 ℃,保溫1.5 h。

圖4是不同狀態的樣品制備的Nd2Fe14B磁粉的XRD圖譜。從圖中可以看出,粉狀樣品得到的產物主要包含α-Fe和Nd2O3,而片狀樣品得到的產物主要由Nd2Fe14B和少量的α-Fe相組成。粉狀樣品的產物中未出現Nd2Fe14B相的峰,說明未產生Nd2Fe14B相,或者產量很少,低于XRD儀器的檢出限。結果表明,粉狀樣品在還原-擴散過程中,Nd-Fe-B氧化物被還原為NdH2和α-Fe,但由于粉末的顆粒間存在大量的空隙,阻礙了Nd和Fe元素之間的相互擴散,抑制了Nd2Fe14B相的合成,反應結束后,Nd因高的還原電勢而被氧化,因此最終產物由α-Fe和Nd2O3組成。而且樣品中的還原劑CaH2的化學反應活性很高,很容易與空氣中的氧氣和水反應。在粉末狀態下,CaH2與空氣大量接觸,生成CaO,從而造成部分CaH2失效,導致還原劑不足,只還原出α-Fe,這也是產物中含有大量Nd2O3的原因。而片狀樣品更有利于還原-擴散反應過程的進行,一方面,壓片有利于金屬氧化物與還原劑CaH2緊密接觸。在還原過程中,由于有較大的接觸面積,促進了固相擴散反應的進行。另一方面,樣品壓成片狀后可有效防止樣品中CaH2與空氣的接觸,避免還原劑的失效,同時也有效抑制了產物與空氣的接觸,防止生成的Nd2Fe14B磁粉再被氧化。總之,在還原-擴散反應過程中,片狀樣品能更有效地防止Nd的氧化,從而獲得以目標產物Nd2Fe14B相為主的磁粉。

圖4 不同狀態樣品制備的Nd2Fe14B磁粉的XRD圖Fig 4 XRD patterns of Nd2Fe14B magnetic powder prepared from samples in different states

圖5是不同狀態樣品制備的Nd2Fe14B磁粉的室溫磁滯回線,圖中的插圖為低磁場下磁滯回線的放大圖。由圖5可以看出,與粉狀樣品相比,片狀樣品的磁滯回線顯示了較大的矯頑力和剩磁,片狀樣品和粉狀樣品的矯頑力分別為105.87 kA/m和3 558.12A/m,飽和磁化強度分別為86.4和128.1 Am2/kg。此外,片狀樣品的剩磁值為31.7 Am2/kg,而粉狀樣品的剩磁幾乎為零。結果表明,片狀樣品制備的Nd2Fe14B磁粉的磁性能優于粉狀樣品制備的磁粉。這也主要受產物相組成的影響,片狀樣品制備的磁粉的主要成分是硬磁相Nd2Fe14B相,還包含少量的軟磁相;而粉狀樣品制備的產物其成分主要為軟磁相α-Fe,基本沒有硬磁相Nd2Fe14B生成,因此產物的矯頑力和剩磁幾乎為零,磁性能很低。

圖5 不同狀態樣品制備的Nd2Fe14B磁粉的室溫磁滯回線Fig 5 Hysteresis loops at room temperature for Nd2Fe14B magnetic powder prepared from samples in different states

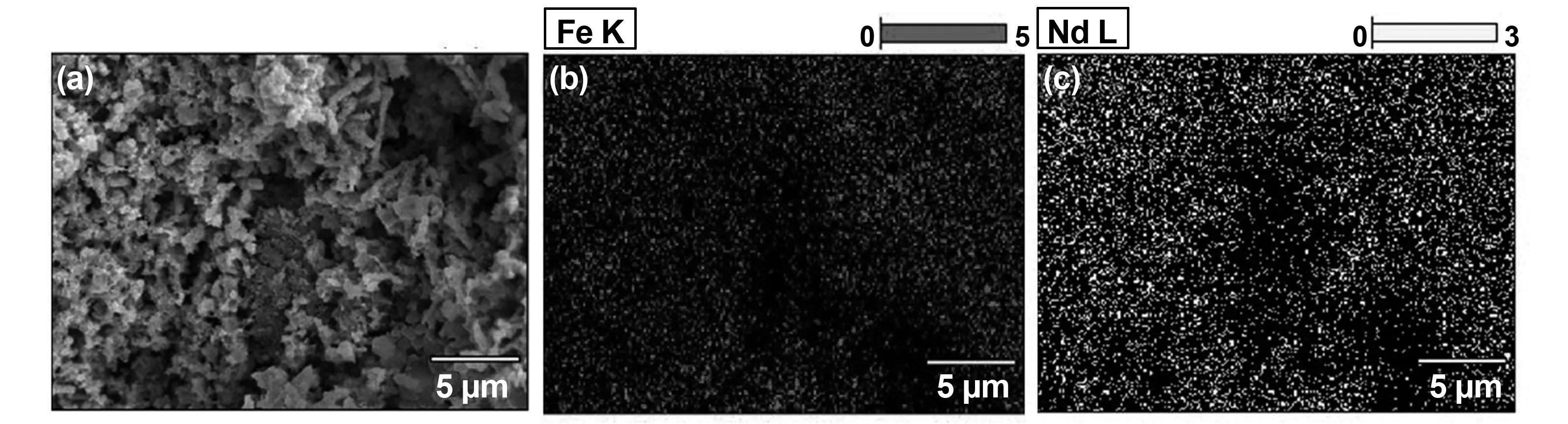

圖6是片狀樣品在5%H2/Ar混合氣中進行還原-擴散反應,經洗滌后得到產物的SEM圖。如圖6 (a)所示,產物由大小不一,形狀不規則的團聚顆粒組成,顆粒粒徑約為0.6~2.0μm。SEM-EDS檢測結果如圖6 (b、c)所示。從圖中可以看出,Nd和Fe元素分布均勻。元素檢測結果顯示,二者的含量分別為12.23%和87.7%(原子分數),原子比率為0.139,略低于Nd和Fe前驅體的初始反應物比(0.143),這是因為在900 ℃的高溫還原和洗滌過程中會造成少量Nd的損失。

圖6 (a)洗滌后最終產物的SEM圖,(b) Nd和(c) Fe元素分布圖Fig 6 SEM image, elemental mapping of Nd and Fe of the final product after washing

產物顆粒的TEM顯微圖如圖7所示。從圖7(a)的選區衍射圖可以看出,Nd2Fe14B顆粒為多晶體,各衍射環從內到外分別對應的是Nd2Fe14B晶體(JCPDS No. 39-0473)的(301)、(320)和(511)晶面。從圖7(b)的高分辨透射圖可以看出,測量的晶面間距為0.245,0.250和0.278 nm,分別對應的是Nd2Fe14B晶體的(320),(204)和(222)晶面,TEM與XRD分析測試結果一致。總之,通過在5% H2/Ar混合氣中對片狀樣品進行還原-擴散退火,成功制備了以Nd2Fe14B相為主相,顆粒度較小的磁粉。

圖7 清洗后Nd2Fe14B磁粉的SAED圖和高分辨TEM圖Fig 7 SAED and high resolution TEM diagrams of Nd2Fe14B magnetic powder after washing

3 結 論

經過以上實驗分析得出以下結論:

(1)通過水熱法和還原-擴散退火可以成功合成顆粒尺寸為0.6~2 μm的Nd2Fe14B磁粉,Nd2Fe14B顆粒為多晶體。

(2)還原-擴散反應的保護氣氛和樣品的狀態對Nd2Fe14B相能否合成起著關鍵性作用。與純N2和Ar相比,在5% H2/Ar混合氣中進行反應,更有利于硬磁相Nd2Fe14B相的形成,產物中非磁相和軟磁相較少,磁性能最高。與粉狀樣品相比,片狀樣品經過還原-擴散退火過程成功合成Nd2Fe14B相,所得產物的磁性能更好。

(3)最終合成的Nd2Fe14B磁粉的矯頑力為105.87 kA/m,剩磁為31.7 Am2/kg。在后續的研究中可以通過調整反應物配比,調節反應溫度,時間或溶液的pH等工藝參數以提升Nd2Fe14B基磁粉的磁性能,也可采用強外磁場單軸磁化磁粉等工藝進一步提高產物的磁性能。