含Pd涂鍍液潤濕性能的調控及對鍍層均勻性的影響*

宋克興,丁雨田,吳保安,胡 勇,陳鼎彪,盧偉偉, 胡 浩,周延軍

(1. 河南科技大學 材料科學與工程學院,河南 洛陽 471003; 2. 蘭州理工大學 材料科學與工程學院, 蘭州 730050;3. 重慶材料研究院有限公司,重慶 400700; 4. 常州恒豐特導股份有限公司,江蘇 常州 213000)

0 引 言

電子封裝是集成電路芯片生產制備完成之后不可或缺的一個工序,在器件和系統之間起著橋梁作用。目前,在引線鍵合為基礎的電子封裝工藝中,應用較多鍵合線按材質分[1],主要有銀鍵合線[2-7]、金鍵合線[8-10]和銅鍵合線[11-13]。近年來,隨著金銀貴金屬價格的逐年攀升和隨之而來生產成本的上升,價格相對較低的銅基鍵合線受到人們的青睞。特別是近幾年,銅鍵合線技術取得了非常迅速的發展。除了具有價格優勢,銅線作為鍵合線來說,還具有下列優勢[14-15]:(1)銅線具有更高的導電率可以用于制造電流負載更高的功率器件;(2)銅線具有良好的導熱性能,使得高密度封裝時的散熱性能更高;(3)銅線比金線具有更高的抗拉強度,可以拉伸到更細的線徑,從而具有更高的引線密度。

雖然銅鍵合線具有上述諸多優點,但是銅鍵合線在存儲和鍵合的過程中容易氧化,不但縮短了銅鍵合線的存儲壽命,還降低了鍵合性能及其可靠性。為了防止銅線表面的氧化,現在常用的做法是在銅鍵合線表面鍍一層惰性金屬Pd來解決銅線表面的氧化問題[16-17]。目前,生產鍍鈀銅線普遍采用電鍍和化學鍍技術,但是,這兩種鍍層技術存在著氰化物、重金屬污染,工藝復雜,設備成本高等問題。因此,近年來國內外發展起來一種直接溶液涂鍍技術,即將待鍍工件浸入到專門配制的含有納米金屬粉的溶液中,然后取出烘干即可形成金屬鍍層的方法[16-17]。該技術的優點在于工藝簡單、成本低、且對環境無污染等,因此能夠替代原來的電鍍技術和化學鍍技術而成為一種新型的形成表面鍍層的技術。但近年來的研究發現,該技術仍然存在納米鍍層在基體表面分布不均勻,出現部分區域沒有覆蓋而在其他區域存在納米粒子團聚的情況。這種情況的出現主要是因為所配制的納米金屬涂鍍液對基體材料表面的潤濕性能不好造成的。因此,尋求一種能夠提高納米涂鍍液潤濕性能的添加劑成為應用該直接涂鍍技術的關鍵。而涂鍍液潤濕性能的好壞,直接受到鍍液的表面張力的影響。因此本研究在制備了含Pd納米粒子的鍍液基礎上,考察了六種表面活性劑,即聚乙烯吡咯烷酮、油酸、油胺、十二烷基硫醇、十六烷基三甲基溴化銨、十二烷基苯磺酸鈉等對涂鍍液的表面張力及Cu基體上潤濕角的影響,并利用掃描電鏡對形成的鍍層中Pd納米粒子的分布以及鍍液中Pd納米粒子的含量對鍍層的影響進行了表征。

1 試驗材料和方法

1.1 試驗材料

所用化學試劑乙二醇(C2H6O,≥99%)、四氯鈀酸鈉(Na2PdCl4, ≥98%)、硼氫化鈉(NaBH4,≥98%)、檸檬酸鈉(C6H5Na3O7,≥99%)、聚乙烯吡咯烷酮(PVP,分子量29000)、十六烷基三甲基溴化銨(CTAB,C19H42BrN,≥99%);油胺(OA,C18H37N,80%~90%);油酸(OLA,C18H34O2,≥99%);十二烷基硫醇(DE,C12H26S,≥98%)、十二烷基苯磺酸鈉(SDBS, C18H29NaO3S,≥98%)均購自上海阿拉丁生化技術有限公司。

1.2 試驗方法

1.2.1 Pd納米粒子的制備和含Pd涂鍍液的配置

Pd納米粒子通過液相還原法制備:恒溫25 ℃攪拌條件下,將現配的NaBH4溶液(7 mL,1 mol/L)逐滴加入100 mL含有Na2PdCl4(1.4 mmol/L)和檸檬酸鈉(0.4 mol/L)的混合溶液中,反應30 min后,經10 000 r/min離心分析,加入去離子水重復離心洗滌4次,備用。

添加不同助劑的含Pd涂鍍液的配置:取3 mL上述制備的含有Pd納米粒子的水溶液,加入7 mL乙二醇,隨后在攪拌下加入所需量的各種添加助劑(PVP,OLA,OA, DE,CTAB,SDBS),并攪拌至溶解。

1.2.2 表征和測試

添加不同助劑的含Pd涂鍍液的表面張力(γ)由OCA50 型測量儀(德國Dataphysics)測定。添加助劑的臨界膠束濃度CMC值通過測定不同質量濃度c涂鍍液相應的表面張力,然后繪制表面張力γ與其質量濃度的對數lgc之間的關系曲線,取曲線轉折點所對應的c值獲得。各涂鍍液在Cu基體上的接觸角的測定在Theta Lite接觸角測定儀(瑞典Biolin Scientific)上進行。鍍層的樣品的形貌利用SU8020掃描電鏡(日本日立)進行表征

2 分析與討論

2.1 6種表面活性劑溶液的表面張力和CMC值之間的關系

圖1為添加6種不同助劑的涂鍍液的表面張力γ與添加劑的濃度c的γ-lgc圖。

圖1 添加6種不同助劑的涂鍍液的表面張力γ與添加劑的濃度c的γ-lgc圖Fig 1 The changes of surface tension γ as a function of the concentrations (lgc) of the six different surfactants

由表面張力和接觸角之間的楊氏方程為γsg=γsl+γlgcosθ(其中,γsg表示固相與氣相之間的表面張力;γsl表示固相與液相之間的界面張力;γlg表示液相與氣相之間的表面張力;θ表示接觸角,其大小可以表示液相對固相表面的潤濕性)。從中可以看出在溶液中加入表面活性劑來調節溶液的表面張力時,其相應的接觸角也即溶液相應的潤濕性也能夠被相應的調節。但需要注意的是,當表面活性劑的加入量較低時,其大部分以單分子表面膜的形式排列于界面上,這種定向排列,使表面上不飽和的力場得到某種程度上平衡,從而降低了表面張力。但當表面活性劑的濃度超過某一量值,也即該表面活性劑的臨界膠束濃度CMC后,表面已排滿,如再提高濃度,多余的表面活性劑分子只能在體相中形成膠束,不具有降低溶液表面張力的作用,因此表現為溶液的表面張力不再隨著表面活性劑濃度的增大而降低。表面活性劑分子開始形成締合膠束的最低濃度稱為臨界膠束濃度。因此,我們首先通過表面張力的測定,確定了所研究的六種表面活性劑的臨界膠束濃度CMC值。圖1為溶液的表面張力γ與溶液中表面活性劑質量濃度的對數log(c)之間的關系曲線。從各γ-log(c)曲線的轉折點可以確定PVP的CMC值為1 500 mg/L,OLA、OA、DE三者的CMC值都為1 000 mg/L, CTAB和SDBS的CMC值為800 mg/L。

2.2 不同表面活性劑對含Pd涂鍍液的影響

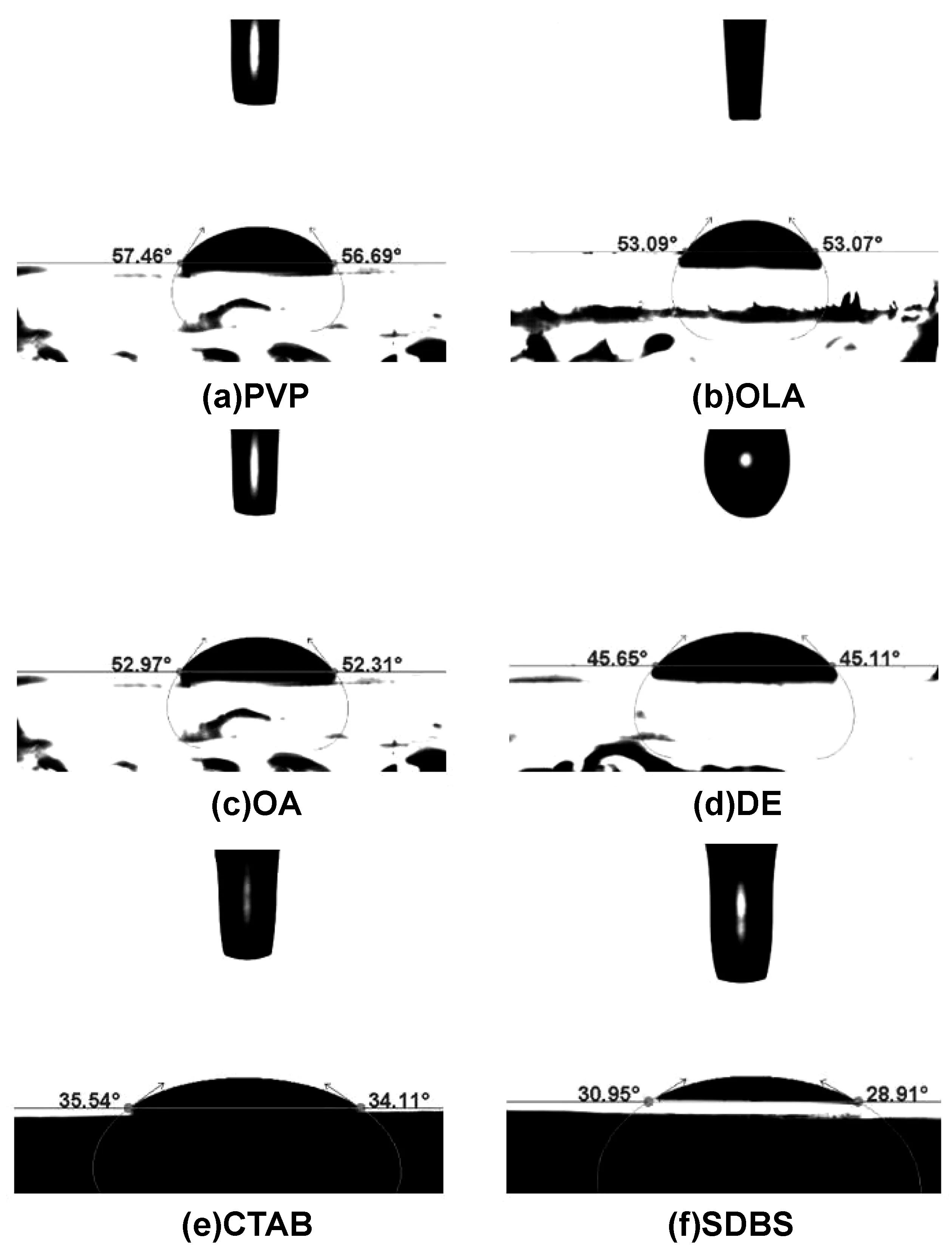

在確定所研究的六種表面活性劑CMC值的基礎上,我們統一選取其CMC濃度值的80%的加入量來測定了含Pd涂鍍液的接觸角。圖2為加入各種助表面活性劑后,涂鍍液在潔凈銅板表面的典型接觸角測定圖像。從中可以看出,加入PVP、OLA、OA、DE、CTAB和SDBS后,相應的接觸角的依次為57.10°、53.08°、52.64°、45.38°、34.83°、29.93°。這表明在所考察的6種助劑中,加入SDBS助劑時鍍Pd液對銅基體的潤濕性能最好。

圖2 添加PVP、OLA、OA、DE、CTAB和SDBS后含Pd涂鍍液在銅基體上的接觸角Fig 2 The contact angle of Pd coating solution on the Cu substrate with adding different surfactants

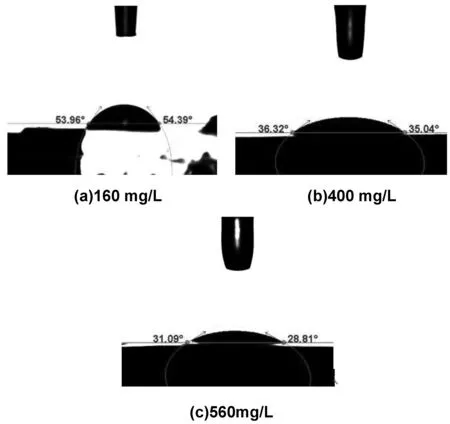

在上述研究選定SDBS為良好助劑的基礎上,我們進一步考察了SDBS的濃度與接觸角之間的關系,結果如圖3所示。從中可以看出,隨著加入SDBS的量由剛開始的160 mg/L(對應CMC值的20% )增加至400 mg/L(對應CMC值的50%)時,涂鍍液在銅基材上的接觸角液隨之減小,即由53.88°降低至35.68°(圖3(b))。然而,繼續增加SDBS的加入量時,涂鍍液的接觸角雖然繼續下降,但下降幅度已明顯變緩。例如,當SDBS的加入量由400 mg/L增加至560 mg/L(對應CMC值的70% )時,其接觸角僅從35.68°降低至29.95°(圖3(c));繼續增大至640 mg/L(對應CMC值的80% ),其接觸角幾乎不再變化(圖2(f))。

圖3 不同濃度含量SDBS條件下,含Pd涂鍍液的接觸角Fig 3 The contact angle of Pd coating solution on the Cu substrate with different concentration of SDBS

2.3 Pd涂鍍液中Pd的含量對涂鍍層的影響

上述研究表明SDBS的加入降低了含Pd鍍液的表面張力,增強了其對于銅基體的潤濕性能。在此基礎上,我們繼續考察了含Pd鍍液在基體上形成的鍍層的均勻性。和圖4(a)中的空白銅基體相比較,圖4(b)為銅基體的Pd的含量為30 mg/L時形成的鍍層的SEM照片,可以發現Pd納米顆粒以單層顆粒的形式鋪展于Cu基體表面,并未發現有團聚現象發生,表明SDBS表面活性劑的加入可以使得含Pd涂鍍液具有良好的潤濕性能,進而使其中的Pd納米顆粒可以均勻地涂鍍到Cu基體表面。但考慮到需要Pd納米粒子將銅基體表面完全覆蓋,因此需要進一步增大涂鍍液中Pd的含量。當將Pd的含量增大到60 mg/L時,從圖4(c)的SEM電鏡照片可以看出,Pd納米粒子可以很均勻地將Cu基表面完全覆蓋。然而當進一步增大Pd的含量至90 mg/L時,如圖4(d)所示,Pd將開始有堆積團聚現象發生。因此,對于添加SDBS表面活性物質的鍍Pd液來說,其適合的Pd納米粒子濃度為60 mg/L。

圖4 Pd不同含量涂鍍液在Cu基體上形成鍍層的SEM圖Fig 4 The SEM images of the formed coating layers with different Pd concentration in coating solutions

3 結 論

本文針對直接浸鍍工藝中鍍層納米粒子分布不均勻的問題,研究了表面活性添加劑對涂鍍液在銅基體上接觸角和鍍層均勻性的影響,主要結論有:

(1)在確定6種表面活性添加劑CMC值的基礎上,測定了在他們CMC值80%時對含Pd鍍液的表面張力和接觸角的影響。研究表明SDBS具有明顯降低涂鍍液表面張力和在銅基體表面接觸角的作用。

(2)隨后關于SDBS的添加量對接觸角的影響的實驗表明,當SDBS的含量為560 mg/L即其CMC值的70%時,即可使得含Pd涂鍍液在銅基體表面的接觸角降低到29.95°,表明SDBS的加入使得鍍液具有了良好的潤濕性能。

(3)涂鍍實驗表明,加入表面活性助劑的情況下,涂鍍液中Pd含量為60 mg/L時,可在Cu基體表面形成一層分布均勻的納米Pd鍍層。