羊毛親水改性及其在活性染料軋染中的應用

李游亞,胡 蝶,趙強強,何瑾馨,2

(1.東華大學 化學化工與生物工程學院,上海 201620;2.東華大學 紡織面料技術教育部重點實驗室,上海 201620)

羊毛織物因其豐滿的手感、優異的保暖性、獨特的懸垂性以及良好的彈性而備受消費者的青睞。由于纖維表面共價結合的脂質以及高交聯(異肽鍵和二硫鍵)的致密鱗片層的存在,使得本該親水的蛋白質纖維變得疏水,不僅影響羊毛織物穿著過程中的吸濕排汗性,而且嚴重影響染料在纖維表面的吸附與擴散[1]。目前對羊毛纖維的改性手段主要分為物理刻蝕、化學修飾和生物酶消蝕。其中物理刻蝕如等離子體處理、超聲波處理等可以將鱗片層部分或全部剝落[2-3];化學改性劑如二氯異氰尿酸鈉、過氧化氫和功能性大分子等可以將二硫鍵氧化成磺酸基,或者賦予纖維表面極性基團進而產生新的表面特性[4-5];生物酶可使羊毛角蛋白肽鍵發生部分降解,提高纖維表面極性基團的數量來提高親水性[6-7]。但由于有機鹵化物的排放及損傷可控性差、生產成本高等原因,以上改性手段并未得到廣泛應用。集環保、高效和低損傷于一體的改性手段引起了廣泛的關注。高濃度的羥胺可以打斷羊毛纖維表面共價結合脂質的硫酯鍵、氧酯鍵,表面疏水脂質被去除后而提升羊毛織物的親水性。但是仍有部分脂質嵌入于二硫鍵充分交聯的多肽鏈中,親水效果提升有限并且會引起羊毛織物嚴重發黃[8]。因此,本文通過低濃度羥胺首先去除羊毛纖維表面共價結合的脂質,降低纖維的疏水性。然后利用L-半胱氨酸打開角蛋白內部的二硫鍵,同時形成新的二硫鍵,將L-半胱氨酸結合到羊毛纖維上,進而提高纖維的親水性,并改善羊毛的軋染性能。

1 實 驗

1.1 試劑與儀器

試劑:鹽酸羥胺、L-半胱氨酸、氫氧化鈉(上海阿拉丁生化科技股份有限公司),氨水(國藥集團化學試劑有限公司)、Tween-20(上海西格瑪奧德里奇貿易有限公司)、洗滌劑(上海白貓專用化學品有限公司)。

染料:安諾菲克斯C-BS(上海安諾其集團股份有限公司)。

羊毛織物:100% 羊毛平紋機織物(面密度195 g/m2,寧波雅戈爾紡織有限公司)。

儀器:DSA30接觸角測試儀(德國Kruss公司),DLS-1000A常溫振蕩染色試驗機(蘇州starlet有限公司),DHE型高溫汽蒸箱(瑞士Mathis公司),NEXUS-670傅里葉紅外光譜儀(美國Nicolet公司),TM-1000型掃描電子顯微鏡(日本Hitachi公司),VHX-6000超景深三維顯微鏡(基恩士有限公司),Datacolor SF650型電腦測色配色儀(美國Datacolor公司),Y571B型摩擦牢度測試儀(寧波大禾儀器有限公司)。

1.2 羊毛織物的處理

1.2.1 羥胺預處理工藝

配制用量為11%(owf)的鹽酸羥胺溶液,用5 mol/L氫氧化鈉溶液調節鹽酸羥胺溶液pH值至7,并加入4 g/L Tween-20。將20 g羊毛織物浸入羥胺處理液中(浴比1∶10),在50 ℃下水浴處理2 h后,水洗烘干。

1.2.2 L-半胱氨酸處理工藝

配制用量為20%(owf)L-半胱氨酸溶液,用氨水調節溶液pH值至8,并加入2 g/L Tween-20。將20 g羊毛織物浸入L-半胱氨酸處理液中(浴比1∶30),在50 ℃下處理2 h后,水洗烘干。

1.2.3 羥胺/L-半胱氨酸復合處理工藝

配制用量為11%(owf)的鹽酸羥胺溶液,用5 mol/L氫氧化鈉溶液調節鹽酸羥胺溶液至pH值至7,并加入4 g/L的Tween-20。將20 g羊毛織物浸入羥胺處理液中(浴比1∶10),在50 ℃下水浴處理2 h后,水洗烘干。

配制用量為20%(owf)的L-半胱氨酸溶液,用氨水調節溶液pH值至8,并加入2 g/L Tween-20。將羥胺處理后的羊毛織物浸入L-半胱氨酸處理液中(浴比1∶30),在50 ℃下處理2 h后,水洗烘干。

1.2.4 羊毛織物染色工藝

染液處方:安諾菲克斯C-BS 50 g/L。

固色液處方:氨水6×10-4mol/L。

軋染工藝:經過不同處理工藝的羊毛織物→浸軋染液(二浸二軋,壓強為0.25 MPa)→飽和蒸汽汽蒸(100 ℃,5 min)→浸軋堿液(二浸二軋)→飽和蒸汽汽蒸(100 ℃,5 min)→皂洗(皂片2 g/L,95 ℃,10 min,浴比1∶20)→水洗烘干。

1.3 性能測試

1.3.1 織物潤濕性

通過水滴的鋪展時間來表征羊毛織物的潤濕性,采用DSA30接觸角測試儀滴加2 μL去離子水,記錄從液滴接觸織物開始至鋪展過程鏡面反射完全消失所需的時間。同一織物在不同位置測試20次,取平均值。

1.3.2 纖維的表觀結構

將羊毛織物樣品噴涂金后,通過TM-1000型掃描電子顯微鏡在10 kV的加速電壓下觀察羊毛織物樣品的表面形態。

1.3.3 纖維的分子結構

采用NEXUS-670傅里葉紅外光譜儀測試經過不同整理工藝的羊毛纖維的大分子結構變化,測試光譜范圍為4 000~450 cm-1。

1.3.4 織物的染色性能

采用Datacolor SF650型電腦測色配色儀測量染色織物的L*、a*、b*值以及表觀顏色深度K/S值,每個樣品上任意測4個點,并取平均值。耐摩擦色牢度參照GB/T 3920—2008《紡織品 色牢度試驗 耐摩擦色牢度》進行測試,并通過GB/T 250—2008《紡織品 色牢度試驗 評定變色用灰色樣卡》進行評級。固色率F計算式為:

式中:(K/S)0和(K/S)1分別對應羊毛織物固色皂洗前后的表觀顏色深度。

1.3.5 單纖維活性染料透染性能測試

從羊毛織物樣品中分離出紗線,通過哈氏切片器將其切成10~20 μm厚的切片,使用VHX-6000超景深三維顯微鏡觀察纖維切片。

2 實驗結果與討論

2.1 羥胺處理條件對織物潤濕性的影響

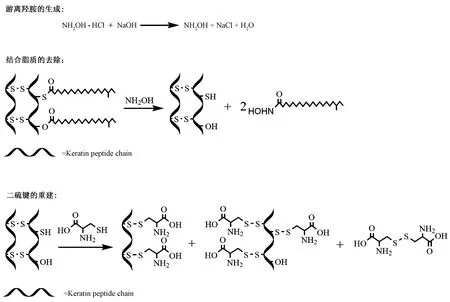

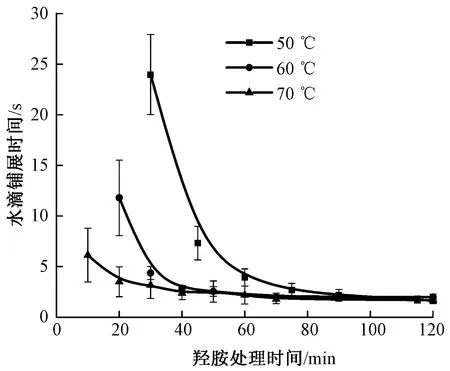

羊毛纖維表面結合的脂質主要是以硫酯鍵、氧酯鍵形式共價交聯存在的,羥胺可以通過親核取代使全部的硫脂鍵及部分的氧酯鍵發生斷裂,反應過程如圖1所示,生成相應的羥肟酸以及羥基或者巰基[9]。羥胺處理溫度及時間對織物潤濕性的影響如圖2所示,在同一溫度下隨著羥胺處理時間的延長,水滴的鋪展時間逐漸減小,羊毛織物表面逐漸變得親水,水滴最快可在2 s內完成鋪展。此外,溫度對處理織物達到最佳親水狀態時間有顯著影響。在50 ℃下達到最佳親水效果需要處理90 min,60 ℃下為50 min,而在70 ℃下僅僅需要40 min,說明高溫有助于加快羥胺與硫脂鍵、氧酯鍵的反應速率。為避免高溫對羊毛纖維造成不必要的損傷,羥胺處理溫度以60 ℃為宜,處理時間為50 min。

圖1 羥胺與羊毛的作用機制

圖2 羥胺處理溫度及時間對織物潤濕性的影響

鹽酸羥胺的用量以及處理液pH值也會對織物的親水性產生影響,鹽酸羥胺用量對織物潤濕性的影響見圖3。可知,隨著鹽酸羥胺用量的增加,織物的親水性逐漸增加,并且在7%(owf)的用量下達到最大,說明羊毛表面硫脂鍵、氧酯鍵恰好完全斷裂所需要的鹽酸羥胺用量大約是7%(owf)。

圖3 鹽酸羥胺濃度對織物潤濕性的影響

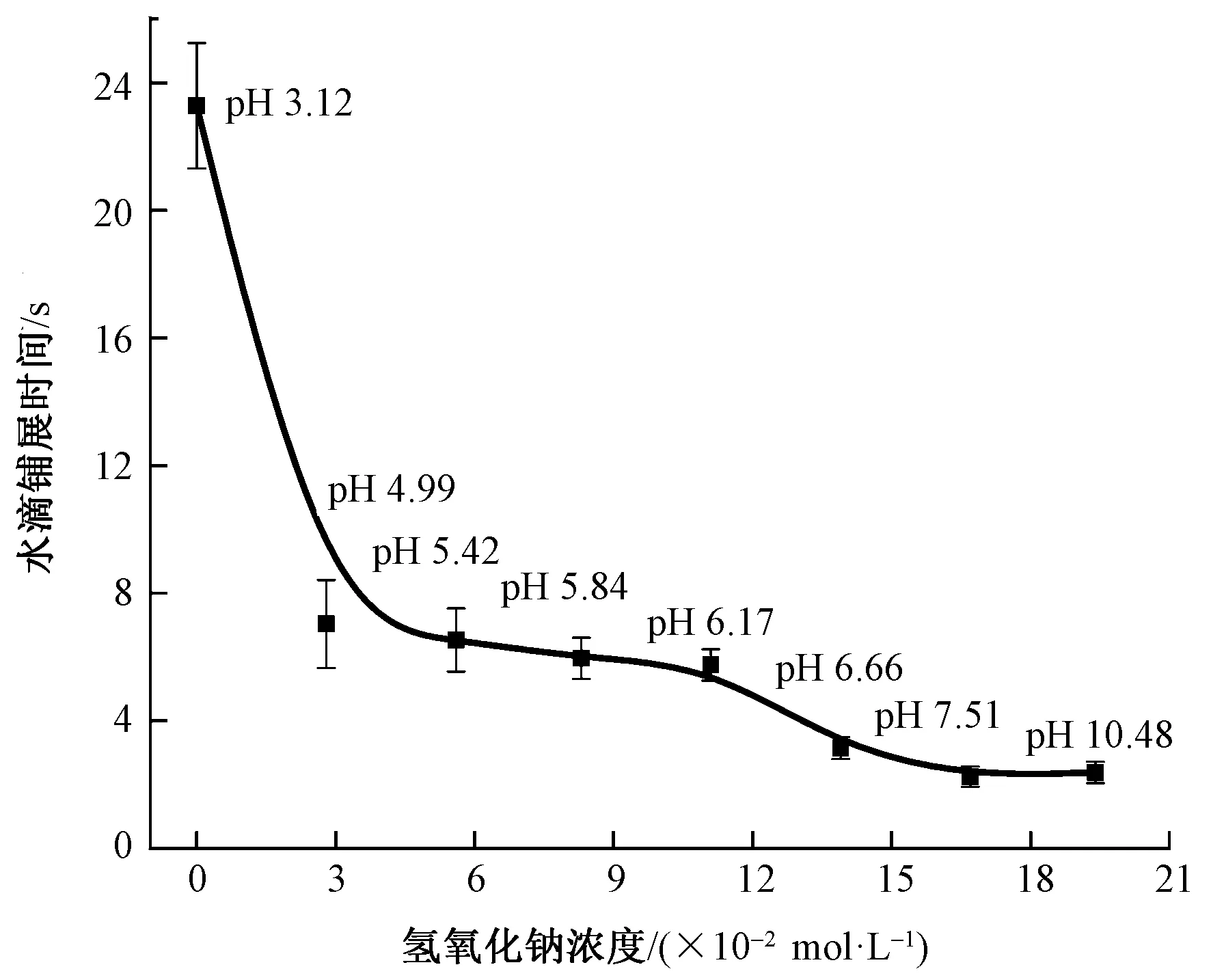

羥胺處理液pH值對織物潤濕性的影響如圖4所示。隨著pH值的升高,羥胺的有效濃度增加,羊毛織物的親水性也隨之不斷提升。當氫氧化鈉濃度為16.7×10-2mol/L(pH 值7.51)時,羊毛織物表面的親水性達到最大,繼續增大pH值,水滴鋪展時間不再改變。為避免堿性對羊毛織物的損傷,pH值控制在7.5為宜。

圖4 羥胺處理液pH值對織物潤濕性的影響

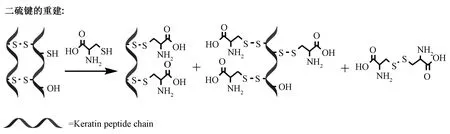

2.2 L-半胱氨酸對織物潤濕性的影響

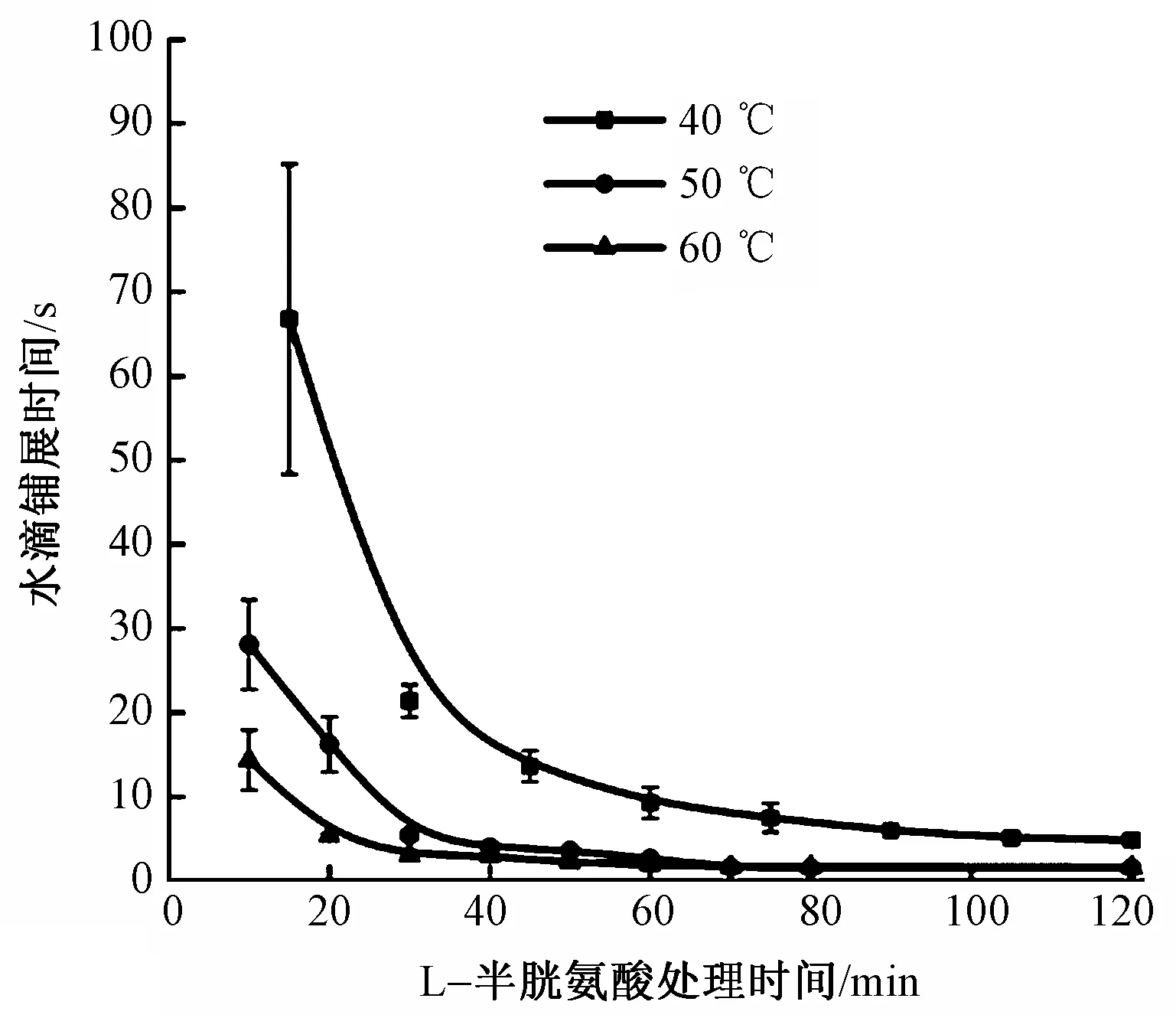

L-半胱氨酸可打開羊毛纖維上二硫鍵,并生成新的二硫鍵,L-半胱氨酸與羊毛纖維的反應機制如圖5所示,L-半胱氨酸處理溫度及時間對織物潤濕性的影響如圖6所示。在相同溫度下,隨著L-半胱氨酸處理時間的延長,織物的水滴鋪展時間不斷減小,親水性不斷提高。此外,隨著處理溫度的升高,織物達到最佳親水效果的時間也不斷減小。40 ℃下對織物進行L-半胱氨酸處理,達到最佳親水效果(水滴鋪展時間大約2 s)的時間大于120 min,50 ℃下為60 min,而在60 ℃下僅需要30 min,說明較高的溫度可以加快L-半胱氨酸的反應速率。為避免高溫對羊毛的損傷,60 ℃下處理30 min為最宜。

圖5 L-半胱氨酸與羊毛纖維的反應機制

圖6 L-半胱氨酸處理溫度及時間對織物潤濕性的影響

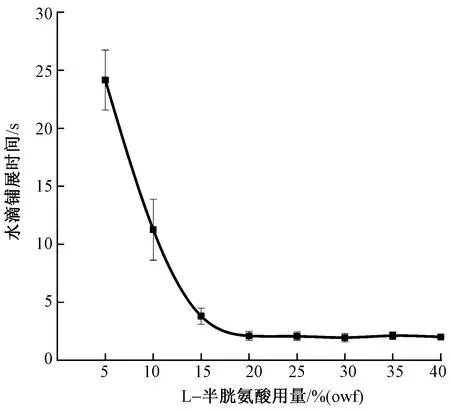

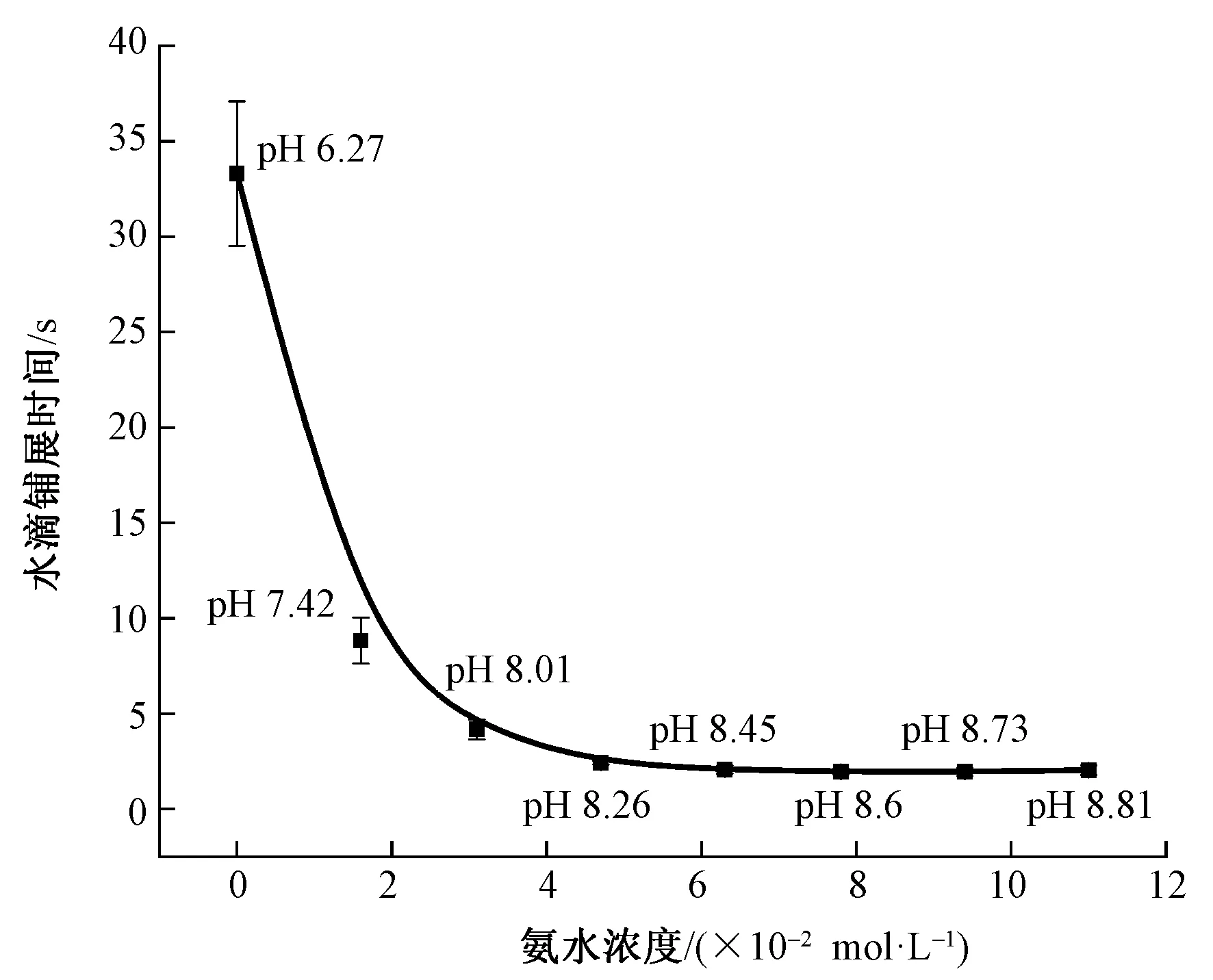

L-半胱氨酸用量以及處理液pH值也會影響織物的親水性。L-半胱氨酸用量對織物潤濕性能的影響如圖7所示。隨著L-半胱氨酸用量的增加,羊毛織物水滴鋪展時間逐漸減小。當L-半胱氨酸用量大于20%(owf)時,親水性達到最佳(水滴鋪展時間大約2 s),此后不再隨著L-半胱氨酸用量的增加而增加,因此L-半胱氨酸的最佳用量為20%(owf)。氨水濃度對織物親水性的影響如圖8所示,當氨水濃度從0(pH值為6.27)升高至4.7×10-2mol/L(pH值為8.26)時,織物的水滴鋪展時間從33 s迅速下降至2 s左右,此后水滴的鋪展時間并不再隨著氨水濃度的增加而繼續減小。原因是隨著氨水濃度的增加,L-半胱氨酸生成的—S—反應性位點也更多[10],有利于纖維內部二硫鍵的打開。但是為了避免較強的堿性在此溫度下對羊毛造成的損傷,氨水濃度以4.7×10-2mol/L為宜。

圖7 L-半胱氨酸濃度對織物潤濕性能的影響

圖8 L-半胱氨酸處理液pH值對織物潤濕性的影響

2.3 纖維表觀結構分析

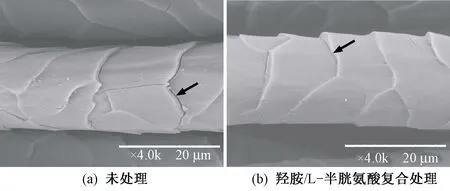

羥胺/L-半胱氨酸處理對羊毛纖維鱗片層的損傷情況由圖9所示。未處理羊毛纖維表面鱗片層清晰可見,改性后的羊毛鱗片層保持完整光潔,鱗片層邊緣棱角分明,說明羥胺/L-半胱氨酸處理并不會損傷羊毛的表面。羊毛表面通過羥胺去除的結合脂質的厚度為2~7 nm,這在掃描電鏡圖片中是難以檢測出來的。此外L-半胱氨酸在重組二硫鍵的過程中也不會降解羊毛蛋白質大分子。但在改性后,如圖中箭頭所指,羊毛角質細胞的間隙變小。原因可能是在羥胺/L-半胱氨酸改性過程中,細胞膜復合物中低交聯的多肽和結合脂質可以被部分地溶出,最終導致角質細胞之間貼合得更加緊密。

圖9 改性前后羊毛纖維表面形貌圖

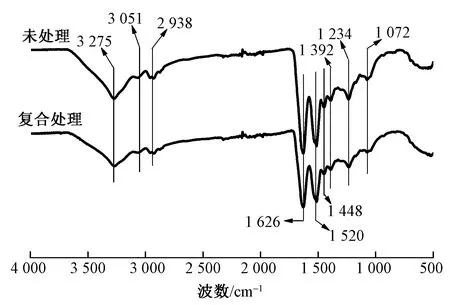

2.4 纖維的化學結構分析

圖10 改性前后羊毛纖維的紅外譜圖

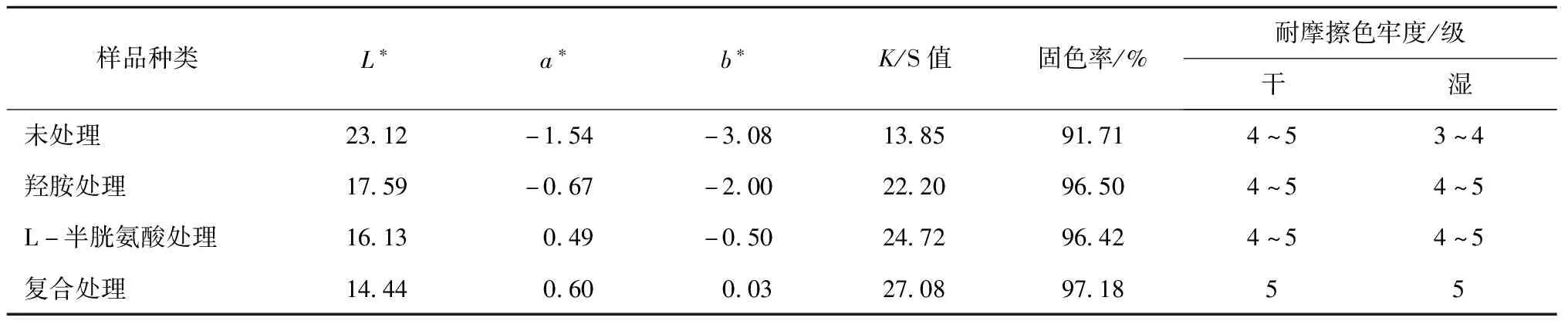

2.5 處理織物的染色性能分析

分別用經過不同工藝處理的羊毛織物進行活性染料軋染染色,測定其L*、a*、b*、K/S值、固色率以及耐摩擦色牢度,結果如表1所示。未處理羊毛由于纖維表面類脂層的存在,浸軋后帶液率僅為45%,軋染后的K/S值、固色率都比較低,干、濕耐摩擦色牢度也較差。羊毛織物單獨通過羥胺處理后,共價結合的脂質被去除,親水性得到提升。浸軋染液后織物帶液率達77%,表觀顏色深度(K/S值)得到提升。此外,羥胺處理削弱了纖維的擴散屏障,有利于染料的擴散,所以固色率和耐摩擦色牢度均得到一定改善。而單獨通過L-半胱氨酸處理的羊毛織物浸軋染液后,帶液率達73%,表觀顏色深度得到提升。此外,L-半胱氨酸賦予纖維表面更多的極性基團,增加了羊毛纖維上的染座,固色率、耐摩擦色牢度也得到了一定程度的改善。但單獨處理對于染色效果的提升有限。當織物經過羥胺/L-半胱氨酸復合處理后,浸軋染液后帶液率高達99%,與未處理羊毛相比提升了120%,同時K/S值也提高了96%。復合處理不僅增加了纖維中的染座,提升了染料對于纖維的親和力,而且削弱了羊毛纖維角質層對于染料擴散的屏障作用,導致固色率和耐摩擦色牢度均得到進一步提升。

表1 不同工藝處理后羊毛織物的顏色信息

不同羊毛織物的染色截面如圖11所示。可見,未處理羊毛纖維截面四周與中心具有嚴重的色差,是角質層對染料的屏障作用造成染料擴散不勻所致。羥胺或者L-半胱氨酸單獨處理后,染料擴散不勻現象有一定的改善,但未消除。當經過羥胺/L-半胱氨酸復合處理后,染料擴散均勻且顏色較深,說明羥胺/L-半胱氨酸復合處理可極大地提升羊毛織物軋染的均勻性以及染深性。

圖11 不同處理工藝下羊毛織物活性染料染色截面圖

3 結 論

①采用羥胺、L-半胱氨酸對羊毛織物進行改性,極大地提升了織物的親水性且對纖維表觀形貌基本上沒有影響。

②根據單因素實驗的結果分析,羊毛織物最佳處理工藝為:鹽酸羥胺用量7%(owf),氫氧化鈉濃度16.7×10-2mol/L,60 ℃處理50 min;L-半胱氨酸用量20%(owf),氨水濃度4.7×10-2mol/L,60 ℃處理30 min。

③通過結合脂質的去除,二硫鍵的重建不僅增加了羊毛纖維表面的染座,而且削弱了角質層對于染料的擴散屏障作用,活性染料軋染后K/S值,固色率,干、濕耐摩擦色牢度均得到了顯著的提高。