電動汽車BMS硬件在環仿真測試技術研究

劉 丹

(廣汽三菱汽車有限公司新能源部,湖南 長沙 410100)

1 引言

對于新能源汽車而言,電池管理系統(BMS)作為電池系統的重要組成部分,起著優化電池使用和延長電池壽命的重要作用。如何快速高效地開發出一款電池管理系統成為車企的核心競爭力,經過多年探索,業界普遍采用基于計算機模型的控制器開發V模式開發流程[1]。在V模式開發流程中,為了更全面地完善設計需求以及問題反饋,硬件在環(Hardware in the Loop,HIL)仿真測試貫穿于研發的各個階段[2]。

硬件在環是指將已下載目標代碼的ECU通過I/O連接至硬件在環仿真系統,并測試該ECU在各種工況下的功能性和穩定性。硬件在環仿真系統是一個實時系統,模擬了被控對象的物理行為、傳感器、執行器,甚至其他ECU節點。因此,當硬件在環仿真系統與真實ECU連接后,就構成了一個閉環實時測試系統。它可重復地進行動態仿真測試;可在試驗室里仿真夏季和冬季的道路試驗,無需真實的測試環境,節約測試成本;可進行臨界條件測試和模擬極限工況,而沒有實際風險;可模擬ECU引腳開路、與地短接、引腳間短接等錯誤,以及模擬傳感器、執行器出錯情況。因此,硬件在環測試已經成為ECU開發階段不可或缺的一種測試系統。

本文以某電動車型電池管理系統為測試對象,基于MATLAB/Simulink建立電池仿真模型,利用dSPACE軟硬件搭建純電動汽車BMS硬件在環仿真平臺,對電池管理系統進行測試驗證工作。

2 BMS電池管理系統架構

電池管理系統BMS作為電動汽車儲能系統的核心監控系統,最基本的作用是監控電池的工作狀態[3],保障電池的合理使用與車輛的安全行駛,電池管理系統BMS需要監測和管理的對象眾多,合理的BMS是整車安全的前提。

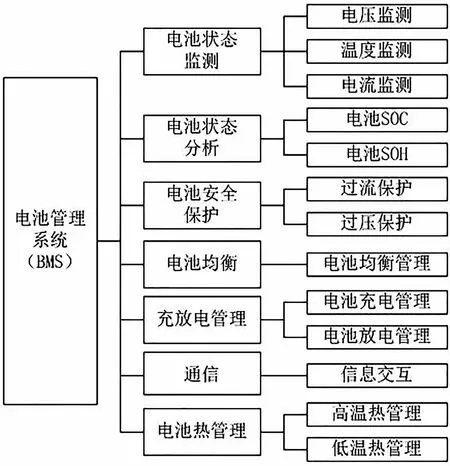

BMS的主要功能如圖1所示,包括電池狀態監測、電池狀態分析、電池安全保護、電池均衡、充放電管理、通信功能和電池熱管理。

圖1 BMS主要功能架構

3 BMS硬件在環仿真測試平臺的搭建

BMS硬件在環仿真測試平臺是基于實時仿真系統模擬出一套完整的電池動態模型及運行環境,并結合自動測試和測試管理等軟件,能夠連接BMS控制器進行閉環測試、自動測試[4]。通過模擬電池組在各種條件下的動態參數來驗證電池管理系統的控制策略和性能并可對電池管理系統的各項功能參數進行在線調整。

BMS硬件在環仿真測試平臺搭建主要包含3大部分:硬件測試系統開發、仿真模型開發、測試軟件開發。利用MATLAB/Simulink搭建電池仿真模型,基于dSPACE軟硬件平臺對BMS仿真測試環境進行搭建,BMS硬件在環仿真測試平臺整體架構如圖2所示。

圖2 BMS硬件在環仿真測試平臺整體架構

3.1 硬件測試系統開發

BMS硬件測試系統主要包括dSPACE Mid-Size實時仿真硬件、電源控制模塊、高壓模擬箱、電池模擬器、故障注入模塊。BMS硬件測試系統主要集成安裝在BMSHIL硬件機柜中。

dSPACE Mid-Size實時仿真硬件是硬件在環仿真測試平臺中最核心部件,用于計算被控對象模型,并負責與IO板卡之間的通信。該仿真硬件集成了DS1006處理器板卡和IO板卡(如DS2211,DS4302等),各板卡通過PHS總線連接,安裝在dSPACE提供的專用主機箱中。電源控制箱,用于控制機柜供電,負責220V/50Hz交流電的總控制。高壓模擬箱,用于模擬預充電過程以及高壓繼電器的故障等功能。電池單體模擬器對電池組的單體狀態進行實時模擬,滿足電池單體監控及均衡單元控制器的功能需求和測試需要。故障注入模塊實現對BMS控制器各管腳進行故障注入的功能測試。

3.2 仿真模型開發

BMS硬件在環仿真測試模型開發環節,最核心的模型開發工作主要是IO模型開發、電池模型開發[5]。

3.2.1 IO模型開發

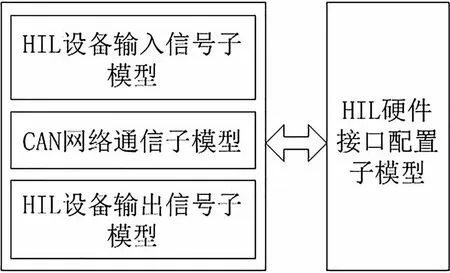

I/O子模型包括HIL硬件接口配置子模型、HIL設備輸入信號子模型、HIL設備輸出信號子模型和CAN網絡通信子模型。I/O子模型架構如圖3所示。

圖3 I/O子模型架構

HIL硬件接口配置子模型主要包括模型狀態管理、數字口配置管理和CAN通信配置管理。HIL設備輸入信號子模型主要實現實時仿真器平臺硬件信號輸入功能,主要包括數字信號、模擬量信號、PWM信號。HIL設備輸出信號子模型主要實現實時仿真器平臺硬件信號輸出功能,主要包括數字信號、模擬量信號、PWM信號和模擬電阻信號。HIL設備CAN通信子模型主要實現實時仿真器平臺CAN網絡通信功能,主要有CAN控制器配置模塊和CAN網絡通信功能實現模塊。

3.2.2 電池模型開發

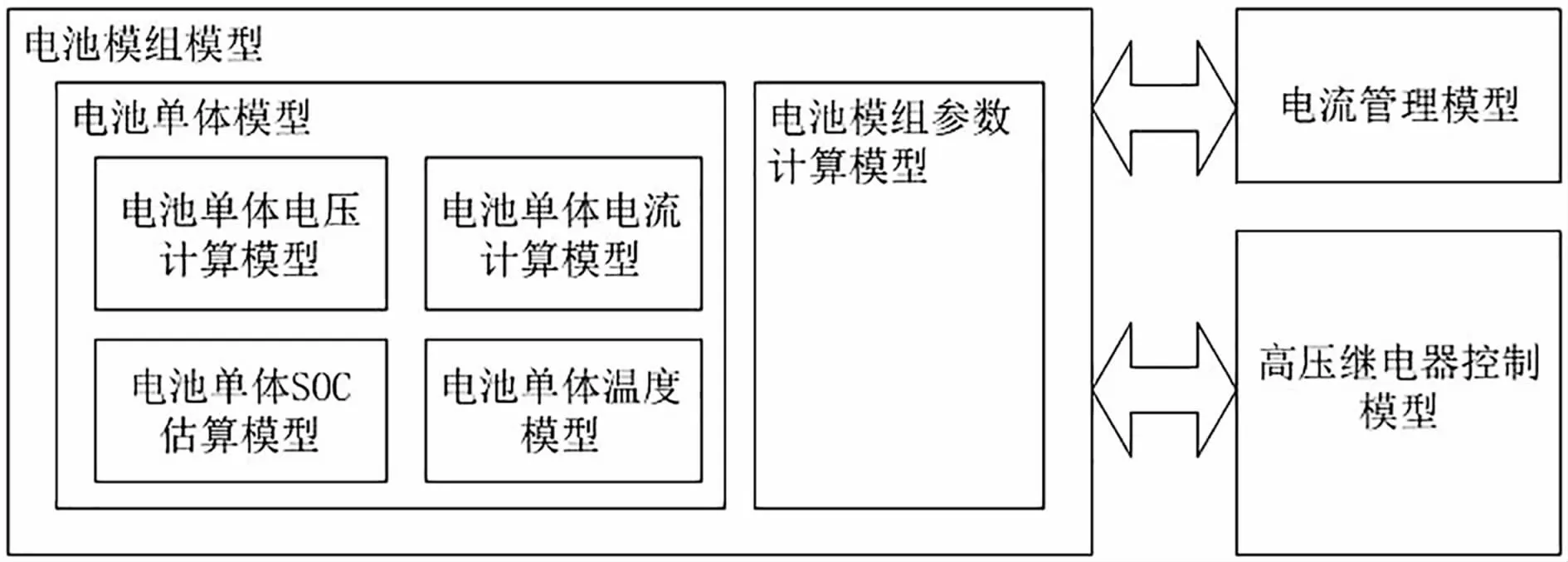

電池模型主要包括3部分:一是電流管理模型,計算充電和放電的總電流,即電池組總的充電電流或者總的放電電流;二是繼電器控制模型,負責控制電池包繼電器控制管理以及高壓上下電管理;三是電池模組模型,可設置電池的硬件參數,將BMS的電流、SOC、SOH、電池溫度等信息進行計算處理,得到電池的狀態信息。電池模型架構具體如圖4所示。

圖4 電池模型架構

4 BMS硬件在環仿真測試驗證

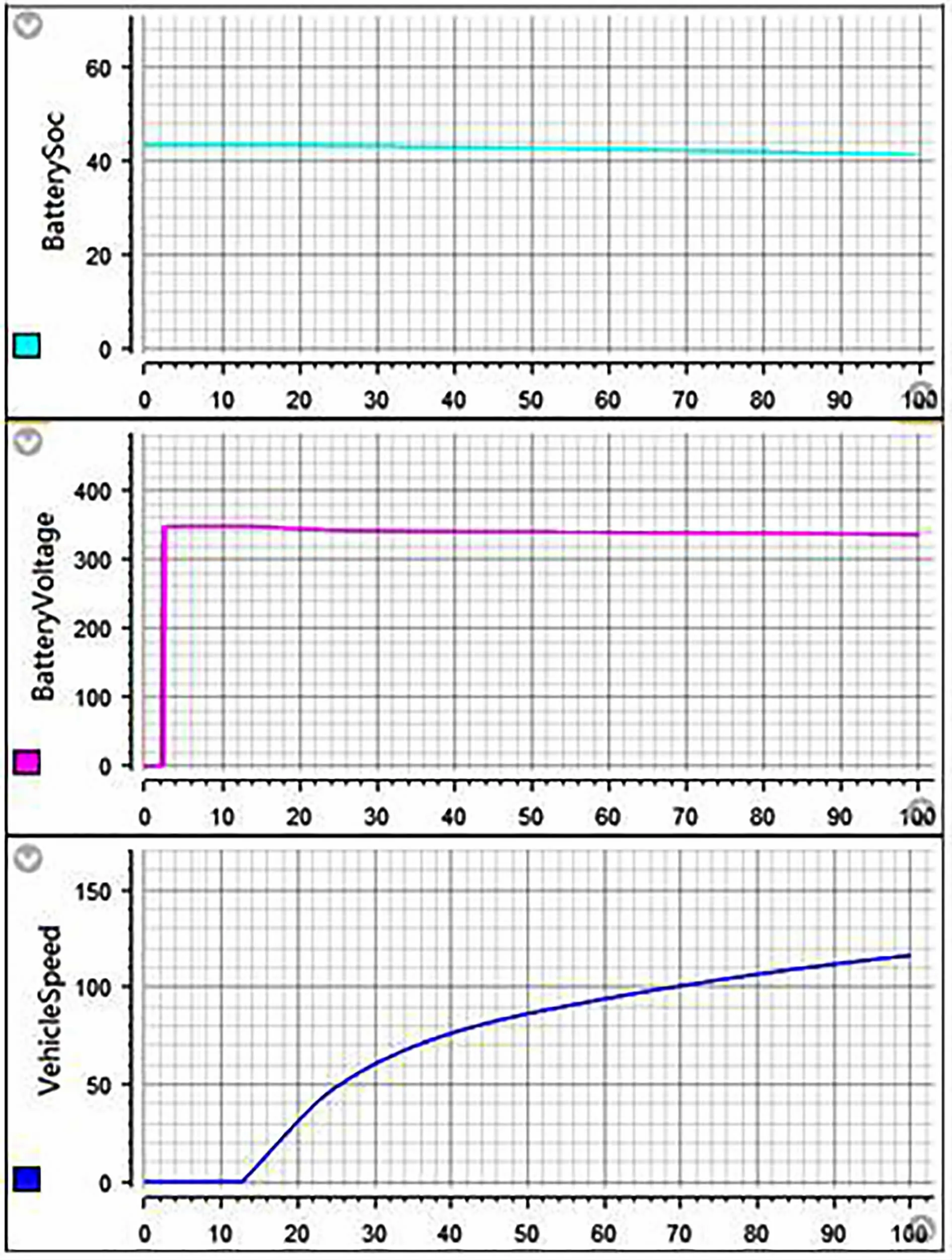

依據BMS功能規范進行測試開發工作,設計相應的測試用例對BMS功能邏輯進行測試驗證。本文主要對電池總電壓、SOC值和車速進行了硬件在環測試驗證。通過BMS硬件在環測試平臺,模擬車輛上電啟動并對車輛進行加速的測試過程,記錄電池SOC、總電壓和車速的變化曲線,測試結果曲線如圖5所示,該結果中體現的SOC變化曲線和設計目標一致。

圖5 電池SOC/電池總電壓/車速對比測試曲線

5 結論

本文基于dSPACE實時仿真硬件,以BMS電池管理系統為對象開發設計了一套硬件在環測試平臺,實現了對BMS產品進行全面、準確的測試。通過實際測試結果發現,利用該BMS硬件在環測試仿真平臺可以迅速有效驗證BMS基本功能是否滿足設計要求,為BMS開發工作縮短了設計周期,降低了BMS開發成本,同時為后續實車驗證提供了反饋驗證的條件,確保BMS產品的安全性、穩定性以及可靠性。