基于磨削痕跡仿真的磨削紋理生成機理

陳 冰 羅 良 焦浩文 鄧朝暉 姚洪輝

1.湖南科技大學(xué)智能制造研究院難加工材料高效精密加工湖南省重點實驗室,湘潭,4112012.中山聯(lián)合光電科技股份有限公司,中山,528437

0 引言

近年來,非球面光學(xué)元件在軍用和民用產(chǎn)品上廣泛使用[1],這些光學(xué)零件多為陶瓷、玻璃、硬質(zhì)合金等硬脆材料,加工難度大、加工精度難以保證。

超精密磨削技術(shù)是光學(xué)零件制備的有效方法[2-3]。非球面超精密磨削加工方法有平行磨削法、垂直磨削法、斜軸磨削法、數(shù)控包絡(luò)法等,其中,垂直磨削法是工具主軸和工件主軸相互垂直且均旋轉(zhuǎn)的一種方法[4]。磨削紋理常出現(xiàn)在工具和工件均旋轉(zhuǎn)的硅片、球面、非球面磨削加工中[5],并具有不同的作用:合適的磨削紋理方向可以提高密封件的密封性能和摩擦副的潤滑性能[6-7],而光學(xué)元件表面的磨削紋理會降低光學(xué)元件的反射、透射等光學(xué)性能,延長元件加工的拋光時間[8]。

文獻[9-10]采用新型砂輪對硅片進行磨削加工,發(fā)現(xiàn)端面對磨的硅片表面出現(xiàn)了磨削紋理(呈現(xiàn)周期性,沿圓周方向高低起伏、自中心向外緣發(fā)散),并指出磨削紋理是由材料去除不均勻引起的。磨削紋理會嚴重降低磨削后工件的表面質(zhì)量及表面均勻程度[11],大粒度磨盤加工后的工件表面磨削紋理更顯著。文獻[12-16]進行了細磨粒金剛石砂輪磨削硅片的大量研究,發(fā)現(xiàn)夾具形狀和夾緊方式會導(dǎo)致硅片磨削紋理的產(chǎn)生。王玉玨等[17]采用杯形輪對球閥進行磨削加工,提出磨削紋路密度的概念并用于評價球面磨削紋路,認為磨削紋理的形狀和分布取決于磨削工藝參數(shù)和系統(tǒng)結(jié)構(gòu)參數(shù)。WANG等[18]采用杯形輪對單晶硅球面進行磨削加工及其磨削紋理的研究,通過理論分析仿真和實驗研究發(fā)現(xiàn)磨削紋理、面形精度與砂輪對刀誤差密切相關(guān)。CHEN等[19]建立了微振動條件下平行磨削法磨削痕跡的生成模型,發(fā)現(xiàn)磨削主軸的微振動會導(dǎo)致磨削后的工件表面存在磨削紋理,且砂輪和工件的轉(zhuǎn)速比會影響磨削紋理的特征。PAN等[20]建立了砂輪跳動誤差與工件表面波紋度的關(guān)系模型,描述了平行磨削法中的跳動誤差對磨削紋理生成過程的影響,討論了砂輪和工件的轉(zhuǎn)速比對磨削紋理的影響程度,并優(yōu)選出合適的轉(zhuǎn)速比。CHEN等[21]在采用垂直磨削法的非球面超精密磨削加工過程中,基于磨削點分布規(guī)律研究了加工參數(shù)對磨削紋理的影響,發(fā)現(xiàn)磨削紋理會嚴重降低非球面的表面質(zhì)量及其均勻性。席建普等[22]分析了主軸偏心振動幅值和磨削工藝參數(shù)對其表面波紋度的影響,建立了磨削表面波紋度的三維模型,提出了特定主軸最佳磨削工藝參數(shù)匹配方案。OLIVEIRA等[23]的研究表明可以通過在砂輪上加工出特定的微結(jié)構(gòu)來獲得磨削后的磨削紋理特征。趙國偉等[24]研究了不同磨粒排列方式的砂輪對磨削后工件表面形貌的影響,發(fā)現(xiàn)磨粒葉序分布的砂輪磨削后的磨削痕跡(紋理)分布均勻,而磨粒交錯分布和隨機分布的砂輪磨削后的磨削痕跡(紋理)間距不均勻。

目前,國內(nèi)外學(xué)者對磨削紋理的研究一方面集中在磨削紋理的影響因素分析,如主軸振動、砂輪回轉(zhuǎn)誤差、微結(jié)構(gòu)化砂輪研制、磨削參數(shù)匹配關(guān)系等,另一方面集中在關(guān)于工件密封、摩擦性能的磨削紋理優(yōu)化,以及光學(xué)元件中磨削紋理的抑制。針對垂直磨削法中磨削加工參數(shù)匹配關(guān)系導(dǎo)致的磨削紋理的生成機理研究未見報道。本文針對垂直磨削法加工后工件表面磨削紋理的生成機理開展研究,依據(jù)垂直磨削法中砂輪與工件的運動關(guān)系,建立磨削痕跡分布方程,仿真分析和探討磨削痕跡在工件表面的生成和分布機制,并結(jié)合磨削加工實驗,揭示因磨削加工參數(shù)變化引起的磨削紋理生成機理。

1 垂直磨削法

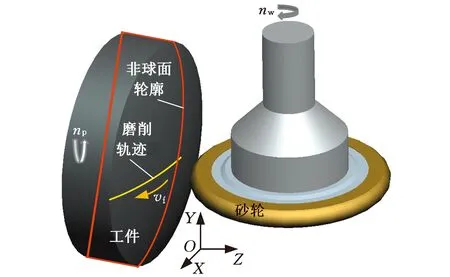

垂直磨削法中砂輪與工件的運動關(guān)系如圖1所示,成形砂輪沿著OXZ平面內(nèi)的磨削運動軌跡,由內(nèi)到外或由外到內(nèi)磨削加工正在做旋轉(zhuǎn)運動的工件,由成形砂輪截面圓弧頂點區(qū)域的磨粒去除被加工材料,形成加工后的表面[4]。磨削過程中,砂輪轉(zhuǎn)速為nw,工件轉(zhuǎn)速為np,砂輪沿磨削軌跡運動的進給速度為vf。研究表明,與平行磨削法相比,垂直磨削法在磨削大尺寸、低陡度的非球面時,可以獲得更小的表面粗糙度、表面亞損傷以及更高形狀精度的表面[25]。

圖1 垂直磨削法中砂輪和工件的運動關(guān)系Fig.1 Motion relationship between wheel and workpiecein cross grinding

2 磨削痕跡分布方程

垂直磨削法加工過程中,在砂輪進給運動、砂輪轉(zhuǎn)動、工件轉(zhuǎn)動的共同作用下,砂輪上的部分金剛石顆粒摩擦去除工件表面材料,并在工件表面留下摩擦去除曲線(磨削痕跡)。參與磨削的所有金剛石顆粒與工件產(chǎn)生的全部磨削痕跡形成最終的磨削加工表面。垂直磨削加工過程中,砂輪和工件的轉(zhuǎn)速是固定的,進給速度也是恒定值,因此,在不考慮磨粒脫落的前提下,同一顆金剛石顆粒在工件表面形成的磨削痕跡具有周期性,長度和寬度變化存在一定規(guī)律性。為研究磨削痕跡的特征和分布規(guī)律,建立單顆磨粒的磨削痕跡分布方程。

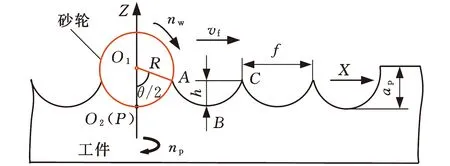

如圖2所示,依據(jù)砂輪旋轉(zhuǎn)、工件旋轉(zhuǎn)和進給運動之間的關(guān)系,假設(shè)工件靜止不動,則砂輪中心O1點的運動可以看作是以工件中心O2為原點、從中心至外圓的螺旋線運動;砂輪上的一個金剛石顆粒P的運動可以看作是以做螺旋線運動的砂輪中心O1為回轉(zhuǎn)中心的旋轉(zhuǎn)運動,即金剛石顆粒P殘留在工件上的磨削痕跡是由砂輪自轉(zhuǎn)與砂輪螺旋線運動復(fù)合而成的。

圖2 垂直磨削法的磨削運動轉(zhuǎn)換模型Fig.2 Motion transformation model of cross grinding

金剛石顆粒P殘留在工件表面的痕跡僅為殘留高度范圍內(nèi)的一段曲線,如圖3中的曲線ABC。假設(shè)磨削開始(t=0)時,砂輪上的磨粒P位于最低點,由圖3可知,砂輪中心O1相對于O2的坐標(biāo)為(0,0,R-h),其中,殘留高度為

(1)

式中,f為螺旋線節(jié)距,f=vf/np;R為砂輪半徑。

圖3 磨削表面截面形貌示意圖Fig.3 Schematic of ground surface section morphology

假設(shè)圖3中O2點的位置為金剛石顆粒P的運動初始點,則金剛石顆粒P繞砂輪中心的運動軌跡方程為

(2)

式中,ω1為砂輪角速度,ω1=πnw/30;t為磨削時間。

砂輪中心O1繞工件中心O2螺旋運動的軌跡方程為

(3)

式中,ω2為工件角速度,ω2=πnp/30。

根據(jù)式(2)、式(3)可得磨粒P殘留在工件表面的磨削痕跡分布方程:

(4)

實際殘留在工件表面的磨削痕跡由磨粒P經(jīng)過殘留曲線所用時間Tθ=θ/ω1決定,其中,θ為磨粒P走完殘留曲線砂輪所需轉(zhuǎn)動的角度,θ=2arccos((R-h)/R)。

假設(shè)磨削時磨粒P的初始位置為工件的中心O2,與其他磨削痕跡相比,磨粒P的第一條磨削痕跡只經(jīng)歷了半個殘留曲線,因此,第一條磨削痕跡所經(jīng)歷的時間t1=Tθ/2。

那么,磨粒P從第二次磨削(在工件上產(chǎn)生第二條磨削痕跡)到第i次磨削所經(jīng)歷的磨削時間ti的取值范圍為

T1(i-1)-Tθ/2≤ti≤T1(i-1)+Tθ/2

(5)

式中,T1為砂輪旋轉(zhuǎn)一周所用的時間,T1=60/nw。

磨削加工的總時間T=r/vf,其中,r為工件半徑。

3 磨削痕跡仿真與實驗

3.1 單顆磨粒磨削痕跡仿真

假設(shè)磨削加工時磨粒P的初始位置與工件中心O2重合,依據(jù)磨削痕跡分布方程,按照表1所示的磨削加工參數(shù)仿真磨粒P的磨削痕跡,探究工件表面單顆磨粒磨削痕跡的生成過程和分布規(guī)律,仿真結(jié)果如圖4所示。

表1 磨削痕跡仿真的磨削加工參數(shù)

圖4a中,磨粒P在工件表面產(chǎn)生的第一條磨削痕跡L1是一條自工件中心O2出發(fā)、向外緣延伸的曲線。圖4b中,磨粒P在工件表面產(chǎn)生的第二條磨削痕跡L2的形狀和運動方向與L1的形狀和運動方向十分相似,且經(jīng)過工件中心O2,然而,以O(shè)2為分界點,L2的右側(cè)部分比左側(cè)部分長。圖4c中,磨粒P在工件表面產(chǎn)生的第三條磨削痕跡L3的形狀和運動方向與L1、L2的形狀和運動方向相似,且過工件中心O2。以O(shè)2為分界點,殘留在工件表面的磨削痕跡L3右側(cè)長度大于L2右側(cè)長度,并大于L1的長度。按照上述規(guī)律可以推斷,隨著磨削運動的進行,磨粒P新生成的磨削痕跡分布特點是按照一定的規(guī)律遠離工件中心O2、靠近外緣,如圖4d所示,當(dāng)磨削時間等于工件旋轉(zhuǎn)一周所用的時間時,磨粒P殘留的所有磨削痕跡耦合成一個自O(shè)2出發(fā)的一個螺旋槽。繼續(xù)磨削加工,當(dāng)磨削時間等于工件旋轉(zhuǎn)兩周所用的時間時,磨粒P在工件殘留的所有磨削痕跡耦合成一個自O(shè)2出發(fā)且以O(shè)2為原點的2個螺旋槽,如圖4e所示,且第二個螺旋槽的外緣和第一個螺旋槽的內(nèi)緣相接,耦合成這片磨削區(qū)域的磨削表面。以此規(guī)律推斷,隨著磨削運動的繼續(xù)進行,新的磨削痕跡構(gòu)建的新螺旋槽按照一定的規(guī)律繼續(xù)向工件外緣移動,直至達到工件的邊緣,形成數(shù)個螺旋槽。磨削加工結(jié)束,由數(shù)個螺旋槽耦合成最后的磨削加工表面如圖4f所示。此外,在磨削痕跡由工件中心向外緣移動的過程中,磨削痕跡間距逐漸增大,即磨粒P殘留的磨削痕跡中心區(qū)域密集、外緣區(qū)域稀疏,具有一定周期性、自中心向外緣放射狀分布的特征。這是由于砂輪和工件的轉(zhuǎn)速均為固定值,每個螺旋周期內(nèi)同一顆磨粒殘留的磨削痕跡數(shù)量相同,且為砂輪轉(zhuǎn)速和工件轉(zhuǎn)速的比值,而砂輪從中心至外緣的磨削運動過程中,單個螺旋周期內(nèi)的磨削痕跡數(shù)量一直不變,但螺旋線的周長在增大,所以相鄰磨削痕跡的間距在變大。

(a)第一條磨削痕跡 (b)前兩條磨削痕跡

3.2 多顆磨粒磨削痕跡仿真

實際磨削加工過程中,砂輪表面存在多顆磨粒參與工件表面材料的去除,并在工件表面留下磨削痕跡。為探究單顆磨粒磨削痕跡仿真和多顆磨粒磨削痕跡仿真之間的相同點和不同點,對1~4顆磨粒參與磨削時工件表面磨削痕跡的分布形狀與規(guī)律進行數(shù)值仿真和分析。

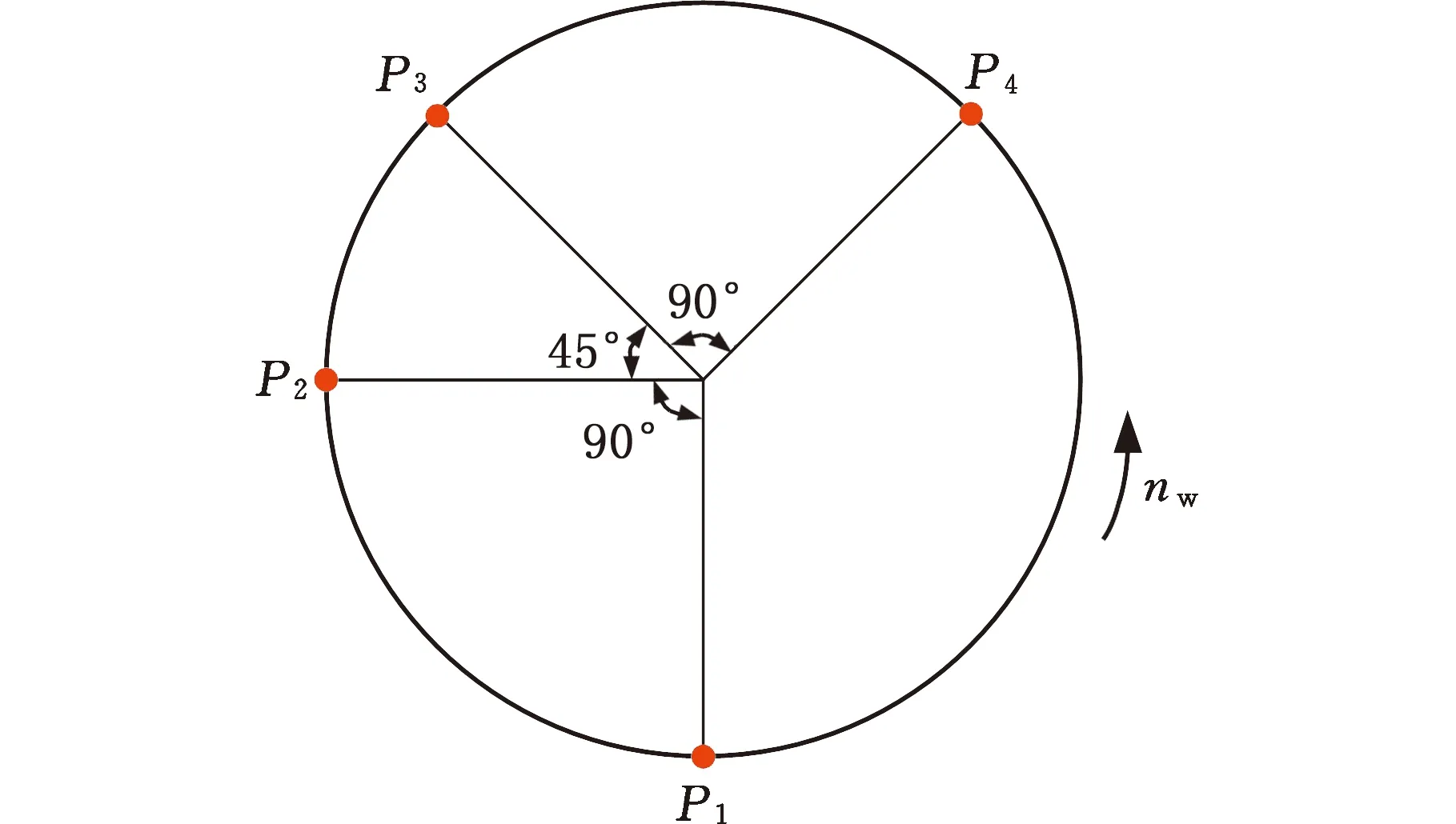

砂輪磨粒的初始位置如圖5所示。由圖5可知,磨粒P1和P2位于砂輪半徑相同的圓周上,圍繞砂輪中心做圓周運動,砂輪逆時針旋轉(zhuǎn),因此在磨削過程中,磨粒P1先參與磨削,磨粒P2后參與磨削,磨粒P1和P2參與磨削時間差取決于它們之間的夾角,因此磨粒P2殘留在工件表面的磨削痕跡分布方程為

(6)

式中,tP2為磨粒P2相對于磨粒P1的時間相,tP2=t-Tθ/2+T1/4。

同理,可求解出第三顆磨粒、第四顆磨粒的磨削痕跡分布方程。基于磨削痕跡分布方程,進行1~4顆磨粒的磨削痕跡分布數(shù)值仿真和加工實驗,仿真和實驗參數(shù)如表2所示。在Moore Nanotech 350FG磨床上采用垂直磨削法對直徑20 mm的單晶硅進行平面加工,砂輪為經(jīng)過精密修整[26]、半徑為37.5 mm的D7圓弧形金剛石砂輪,磨削后采用掃描電子顯微鏡對工件表面進行觀測。

圖5 砂輪表面磨粒的初始位置關(guān)系Fig.5 Initial position relation of grinding grains ongrinding wheel

表2 磨削痕跡分布仿真和實驗參數(shù)

圖6分別為1~4顆磨粒參與磨削時工件表面磨削痕跡的仿真二維圖。由6a可知,單顆粒仿真出現(xiàn)了與圖4f相似的螺旋痕跡,但圖4f中一顆磨粒的磨削痕跡分布特征為在相鄰兩個周期的磨削痕跡首尾相接,而圖6a中的相鄰兩個周期的磨削痕跡錯開分布。這是由于圖4f中的轉(zhuǎn)速比nw/np為整數(shù),而在圖6a的nw/np為小數(shù)。由圖6b可知,第二顆磨粒殘留在工件表面上的磨削痕跡長度LP2和相鄰兩個磨削痕跡的間距DP2與第一顆磨粒殘留在工件表面上的磨削痕跡長度LP1和相鄰兩個磨削痕跡的間距DP1近乎相等;兩顆磨粒相鄰磨削痕跡的間距DP12約為DP1的1/4,與單顆磨粒相比,兩顆磨粒磨削痕跡的數(shù)量增加了一倍。由圖6c可知,第三顆磨粒的磨削痕跡長度LP3和相鄰兩個磨削痕跡的間距DP3與第一顆、第二顆磨粒的磨削痕跡長度和相鄰兩個磨削痕跡的間距大致相等,且指向圓心;第二、第三顆磨粒的間距DP23約為DP1的1/8,磨削痕跡再次增多。圖6d中,第四顆磨粒殘的磨削痕跡長度和相鄰兩個磨削痕跡的間距等與前三顆磨粒的磨削痕跡相同,但角度差使4顆磨粒磨削痕跡之間存在相位差,且相位差與磨粒之間相差的角度直接相關(guān)。

(a)單顆磨粒

由圖6可知,在同一個砂輪旋轉(zhuǎn)周期內(nèi),所有參與磨削的磨粒在工件表面的磨削痕跡均位于某顆磨粒相鄰兩個磨削痕跡之間,且所有磨削痕跡長度均大致相同且均指向圓心,所有由同一顆磨粒連續(xù)殘留的磨削痕跡間距大致相等;所有參與磨削的磨粒殘留在工件表面的磨削痕跡的分布規(guī)律和形狀基本相同。磨粒在砂輪圓周上的位置不同導(dǎo)致不同磨粒殘留在工件上磨削痕跡之間的距離關(guān)系為相位偏差的關(guān)系,相位偏差的大小與磨粒間在砂輪上的夾角大小有關(guān),磨粒間的夾角越大,相位偏差越大。

圖7所示為采用表2的實驗參數(shù)垂直磨削加工后的工件表面掃描電鏡形貌,可知磨削后的工件表面存在周期性的磨削痕跡,具體表現(xiàn)為磨削痕跡的深度、寬度和走勢等有相似的特性,如磨削痕跡a1、a2的深度和寬度均較大且平行;磨削痕跡b1、b2的深度從右至左逐漸減小;磨削痕跡c1、c2的深度和寬度均較小,且平行。因此,可認為這些具有相似特征的磨削痕跡是由同一顆磨粒摩擦、去除工件材料產(chǎn)生的。此外,同一區(qū)域、同一顆磨粒殘留在工件上的相鄰兩個磨削痕跡的間距幾乎相等,且不同磨粒的磨削痕跡之間的距離關(guān)系是一定相位偏差的關(guān)系,這與圖6所示的仿真結(jié)果吻合。但數(shù)值仿真無法模擬因顆粒特性帶來的磨削痕跡深度、寬度和破碎的差異。由圖7可以看出,不同的磨粒磨削痕跡的寬度、深度和破碎情況明顯不同,這是由于參與磨削的磨粒形狀、大小、突出高度和切削刃狀態(tài)有差異引起的,例如鈍化的磨粒磨削后易形成脆性域去除的磨削痕跡,尖銳的磨粒磨削后易形成塑性域去除的磨削痕跡,切削刃長的顆粒磨削后易形成寬度較大的磨削痕跡,突出高度大的磨粒易形成磨削深度較大的磨削痕跡。

圖7 磨削加工后工件掃描電鏡形貌Fig.7 SEM morphology of ground workpiece

垂直磨削法的磨削痕跡分布數(shù)值仿真難以準(zhǔn)確仿真參與磨削的磨粒形狀、大小、突出高度和切削刃狀態(tài)的差異引起的磨削痕跡差異,且將所有參與磨削磨粒的磨削痕跡仿真出來會帶來磨削痕跡數(shù)量巨大、不利于數(shù)值計算仿真、不便于觀察磨削痕跡分布規(guī)律等問題,而單顆粒的磨削痕跡仿真更利于計算和觀察。同時,由于不同磨粒的磨削痕跡在形狀、方向、間距和分布等特征上存在高度的一致性,而只有一定的相位偏差,所以,單顆粒磨削痕跡仿真仍能準(zhǔn)確表征出磨削痕跡的分布狀況。因此,本文基于單顆磨粒的磨削痕跡分布規(guī)律來探究磨削加工參數(shù)對磨削紋理生成機理的影響。

4 磨削紋理生成機理

由圖4f、圖6a可知,磨削加工參數(shù)改變時,磨削痕跡的分布也發(fā)生改變,相鄰兩個螺旋周期的磨削痕跡出現(xiàn)了首尾相接和相互錯開的情況。為進一步探究基于磨削痕跡分布的磨削紋理生成機理,在其他磨削參數(shù)不變的情況下,采用表3所示的仿真參數(shù),探討不同磨削參數(shù)下的磨削痕跡分布,仿真結(jié)果如圖8所示。

表3 磨削痕跡分布仿真磨削參數(shù)

由圖8可知,其他磨削條件不變的情況下,即使工件轉(zhuǎn)速相差1 r/min,工件表面殘留的磨削痕跡分布也會出現(xiàn)較大的差異。如圖8a所示,工件轉(zhuǎn)速np為155 r/min時,nw/np=39,這使得相鄰兩個螺旋周期的單顆粒磨削痕跡首尾相接,所有磨削痕跡耦合成為從工件中心向外緣發(fā)散的39條磨削紋理。如圖8b所示,工件轉(zhuǎn)速為156 r/min時,nw/np=38.75,這使得某一根磨削痕跡與其最近的兩根磨削痕跡形成了以1∶3間距相互錯開的位置關(guān)系,沒有出現(xiàn)從工件中心向外緣發(fā)散的磨削紋理。工件轉(zhuǎn)速為157 r/min時,如圖8c所示,nw/np=38.5,這使得某一根磨削痕跡與其最近的兩根磨削痕跡形成了以1∶1間距相互錯開的位置關(guān)系,也沒有出現(xiàn)從工件中心向外緣發(fā)散的磨削紋理,但第i圈與第i+2圈螺旋周期的磨削痕跡處在徑向的一條直線上,且磨削痕跡沒有首尾相連。工件轉(zhuǎn)速為158 r/min時,nw/np=38.26,這使得某一根磨削痕跡與其最近的兩根磨削痕跡形成了以3∶1間距相互錯開的位置關(guān)系。因此,其他磨削參數(shù)不變,工件轉(zhuǎn)速為155 r/min即nw/np為整數(shù)時,工件表面可能會形成磨削紋理;nw/np為小數(shù)時,可能不會出現(xiàn)磨削紋理。

(a)工件轉(zhuǎn)速為155 r/min

為了探究相鄰兩個螺旋周期磨削痕跡的位置關(guān)系對磨削紋理生成機制的影響,以及磨削紋理如何惡化表面質(zhì)量,采用經(jīng)過在位精密修整[26]的D15金屬基金剛石砂輪垂直磨削直徑20 mm的單晶硅表面,磨削加工參數(shù)如表4所示,磨削后采用掃描電子顯微鏡觀察工件的表面形貌。

由圖9a可知,采用工件轉(zhuǎn)速155 r/min匹配的加工參數(shù)組合磨削后的工件表面與圖8a的仿真結(jié)果吻合,均出現(xiàn)了磨削紋理,相同特征的磨削痕跡首尾相接,且表面質(zhì)量差、破碎情況嚴重;采用工件轉(zhuǎn)速158 r/min匹配的加工參數(shù)組合磨削后的工件表面與圖8d的仿真結(jié)果也吻合,沒有出現(xiàn)磨削紋理,相同特征的磨削痕跡按照一定的規(guī)律錯開分布,表面質(zhì)量較好、破碎較少,如圖9b所示。

表4 磨削加工實驗參數(shù)表

參與磨削的每顆磨粒的形狀、大小、突出高度和切削刃狀態(tài)等均不相同,而工件最終的表面質(zhì)量和表面破碎情況主要由磨削后磨削痕跡狀況最差(脆性閾去除、破碎嚴重、磨削溝槽寬而深)的那顆磨粒決定。如圖9a所示,nw/np為整數(shù)時,磨粒最差磨削痕跡在相鄰兩個螺旋周期出現(xiàn)了首尾相接,前一根狀況最差磨削痕跡的尾部存在表層及亞表層裂紋。在形成后一個最差磨削痕跡的過程中,前一根最差磨削痕跡尾部表層及亞表層的裂紋使得前后兩個磨削痕跡在連接處發(fā)生了材料破碎耦合和破碎擴展,并將破碎的磨削痕跡連接在一起,形成了惡化表面質(zhì)量的磨削紋理。如圖9b所示,nw/np為小數(shù)時,磨粒的磨削痕跡在相鄰兩個螺旋周期相互錯開,狀況最差的磨削痕跡首尾遇到的是塑性域去除或破碎相對較小的磨削痕跡,這使得磨削痕跡連接處材料的破碎耦合和破碎擴展較輕或不存在,甚至可能阻止?fàn)顩r最差的磨削痕跡裂紋的擴展,這條磨削痕跡的破碎得到抑制,磨削紋理因此受到抑制。通過磨削痕跡分布仿真,優(yōu)選使相鄰兩個螺旋周期內(nèi)的磨削痕跡相互錯開的磨削加工參數(shù),可在一定程度上抑制磨削紋理,提高垂直磨削法加工后的表面質(zhì)量。

(a)工件轉(zhuǎn)速為155 r/min

5 結(jié)論

(1)建立了垂直磨削法中單顆粒磨削痕跡的分布方程,基于磨削痕跡分布的仿真發(fā)現(xiàn)磨削痕跡按照一定的排列規(guī)律螺旋分布,形成數(shù)個連續(xù)的螺旋槽,并由這些螺旋槽耦合成磨削表面。工件表面磨削痕跡的分布特點是向外發(fā)散,且中心區(qū)域密集、外緣區(qū)域稀疏。

(2)由多顆磨粒的磨削痕跡仿真和實驗可知,所有參與磨削的磨粒殘留在工件表面的磨削痕跡分布規(guī)律和形狀基本相同,不同的磨粒殘留在工件上的磨削痕跡之間為相位偏差關(guān)系,偏差的大小與磨粒間在砂輪上的夾角大小有關(guān),磨粒間的夾角越大,相位偏差越大。

(3)砂輪與工件的轉(zhuǎn)速比為整數(shù)時,磨削痕跡出現(xiàn)了首尾相接現(xiàn)象,所有磨削痕跡耦合成為以工件為中心發(fā)散的數(shù)條磨削紋理;砂輪與工件的轉(zhuǎn)速比為小數(shù)時,磨削痕跡相互錯開,不能耦合成磨削紋理。

(4)磨削痕跡狀況最差的磨粒殘留的磨削痕跡在相鄰兩個螺旋周期出現(xiàn)首尾相接現(xiàn)象時,前一個最差磨削痕跡的尾部存在表層及亞表層裂紋,在形成后一個最差磨削痕跡的過程中,使得在兩根磨削痕跡連接處發(fā)生了材料破碎耦合和擴展,并將破碎的磨削痕跡連接在一起,形成了惡化工件表面質(zhì)量的磨削紋理。