焙燒煙氣凈化

——干法凈化自動投料系統研究與實踐

王 冉,韓 棟

(新疆農六師碳素有限公司 設備技術科,新疆 五家渠 831300)

炭素廠陽極焙燒爐生產過程中會散發含有氟化物(摻入殘極的情況下)、瀝青煙、粉塵、SO2以及苯并芘等有害物質,按照《鋁工業污染物排放標準》(修改單)(GB25465-2010)、《工作場所有害因素職業接觸限值》(GBZ2-2007)及工業和信息化部發布的《鋁行業準入條件》(2012 年修訂)的要求,必須對炭素焙燒爐煙氣加以治理。

目前,國家先后出臺了《重點區域大氣污染物防治“十二五”規劃》、以及《京津冀及周邊地區2017 年大氣污染防治工作方案(2+26)》、《環境保護稅法》等一系列的環保法律法規,部分省份出臺了更加嚴格的地方標準。因此,開發行之有效的工藝,凈化焙燒煙氣,使其實現長期、穩定、可靠的達標排放勢在必行。

因而合理的選擇陽極煙氣凈化技術,防治含有害物質的煙氣的排放污染,對碳素廠技術改造及新建焙燒生產線至關重要。采用焙燒煙氣凈化處理方法能夠有效的降低碳素生產中所造成的環境污染。目前碳素行業主要使用的焙燒煙氣凈化方法包括電捕焦油器凈化法、氧化鋁吸附干法凈化、堿液濕洗滌凈化法等。其中大多數碳素工業企業采用的凈化方式是氧化鋁吸附干法凈化。

1 焙燒煙氣凈化方法

1.1 電捕焦油器凈化法

電捕焦油器凈化法是一種最簡單的煙氣凈化方法,其流程也最簡單。這種方法可以凈化煙氣中的粉塵與瀝青煙,其凈化效率高達90%。然而電捕焦油器凈化法無法對煙氣中的氣態氟化物起到凈化作用。

1.2 氧化鋁吸附干法凈化

氧化鋁吸附干法凈化的凈化流程也相對比較簡單。這種方法的原理是利用氧化鋁對煙氣中瀝青煙與氟的吸附功能,再使用布袋除塵器進行過濾分離。氧化鋁吸附干法凈化主要以鋁電解生產中的原料氧化鋁作為吸附劑,對煙氣中包括氟化物、瀝青焦油等在內的有害成分進行吸附。氧化鋁吸附干法凈化所回收的物料能夠完全返回至電解槽進行再利用,因此不存在二次污染的問題。

2 電捕焦油器凈化法與氧化鋁吸附干法凈化的結合

這種方法的工藝流程如下:

高溫煙氣從焙燒爐出口釋放出來后,先經過全蒸式冷卻塔,使高溫煙氣溫度下降。當煙氣的溫度下降至90℃時,煙氣中的大多數氣態焦油被冷凝,形成液態焦油。通過這種方式使電阻比降低,提高煙氣的凈化效率。煙氣進入反應器后,將新添加的氧化鋁與之充分的接觸,這樣煙氣中的瀝青焦油、氟化物就被吸附到了氧化鋁的表面上。最后吸附著焦油、氟化物的氧化鋁會隨著剩余的煙氣進入到袋式除塵器,在其中進行氣固分離。

煙氣在凈化后,從主排煙風機排放至空氣中。分離出來的一部分氧化鋁被循環使用,另外一部分氧化鋁則在氣力提升機與風動溜槽的共同作用下被轉送至氟化鹽的料倉,根據回收再利用的原則由槽罐車運送到電解車間,在鋁工業的生產中繼續使用。

3 焙燒煙氣凈化方法對于碳素企業的重要性與意義

炭素制品生產過程中產生的污染物,主要有瀝青煙、SO2、含炭粉塵、固體廢渣、含粉塵含焦油的廢水、噪聲等。焙燒煙氣凈化方法是控制污染物中氟化物排放的有效途徑,可以有效的減少氟化物對環境造成的污染。焙燒煙氣凈化方法加快了粉塵的清除速度,有效的節省了凈化的時間,同時減少了生產中有害的化學污染物的排放,避免了污染物對環境造成的極大污染。焙燒煙氣凈化方法通過對污染物的回收再利用,在降低污染的同時,使資源得到了充分的利用。

隨著焙燒凈化技術的進步,凈化過程中,煙氣中的顆粒物、瀝青煙、氟化物、SO2的排放濃度均低于我國規定的空氣污染物的排放標準,使污染物的排放指標得到了進一步的降低。這種結合方法的整體運行效果十分穩定,使鋁工業企業的污染物排放量低于國家規定排放標準。由于該系統的密封性與控制精度的有效提高,為焙燒爐的穩定運作提供了更為有利的條件。同時,保證了焙燒爐爐室內的溫度控制程序能夠根據事前預設的曲線自動運作,使成品的質量得到較大提高。

4 碳素焙燒車間干法凈化面臨的問題與解決方法

現有的干法控制多為手動閥門調控,操作人員需手動調節閥門開度,首先焙燒車間排出煙氣是存在不穩定的變化因素,其次手動調整難以實現數據的實時性,再者干法新鮮料在管道與溜槽內也時常出現斷流堵塞現象,都會造成環保數據的不穩定與超限。本文內容介紹通過PLC 與電動調節閥門相結合實現干法凈化自動調節功能,確保穩定給料,數據實時監控,在煙氣含量變換的的情況下快速有效的調節,確保各項數據達標。

(1)干法凈化自動運行系統包含新鮮倉下增加定量給料機運行控制;新鮮料入口下料閥堵料調節,氧化鋁粉料流監測,投新鮮氧化鋁粉累加計量,氧化鋁粉新鮮倉料位監測,干法凈化設備故障監測。

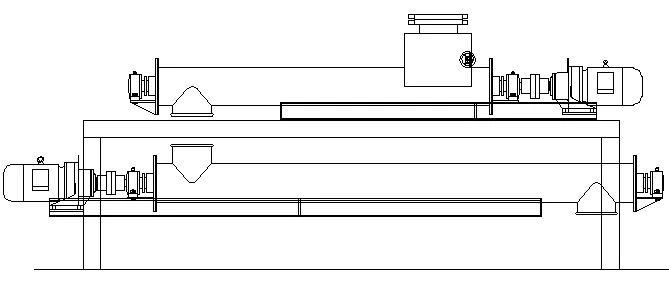

圖1 定量給料機

(2)新鮮倉調節:上位系統根據環保數據要求設置二氧化硫目標值,顆粒物超限值,新鮮倉投放量上限,下限值。

(3)系統可根據焙燒車間煙氣含量值變化時自動調試控制當顆粒物低于顆粒物超限值時,新鮮倉料投放量,根據二氧化硫目標值與當前煙氣二氧化硫測量值執行PID 自動調整;在干法凈化的控制過程中,連續控制系統的理想PID 控制規律為:

式中,Kp——比例增益;

Tt——積分時間常數;

TD——微分時間常數;

u(t)——PID 控制器的輸出閥門開度信號;

e(t)——SO2 給定值r(t)與測量值之差。

自動運行條件為,新鮮倉定量給料機遠程控制,無故障報警且允許運行;電動調節閥無故障;煙氣采集通訊正常。

新鮮倉定量給料機設置投放量上限,下限;當回饋超過上限時,新鮮倉投放量不再增加,當新鮮倉回饋低于投放量下限時,新鮮倉投放量不再減少。

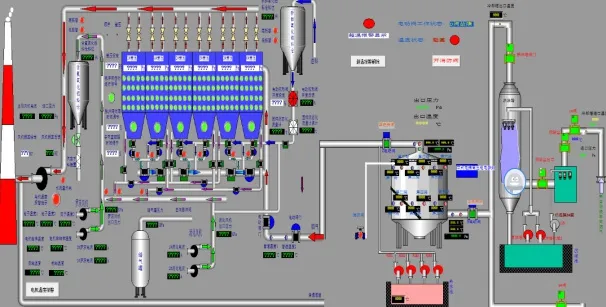

圖2 上位機工藝監控

(4)各調節閥門通過配方方式控制:可設置多組閥門調控配方。

所有電動閥門均在配方中,可以在干法凈化系統中預設閥門配方,通過切換配方達到一鍵切換流程的功能。

調節閥在就地時干法凈化系統可以讀取當前閥門開度。可以通過配方界面中的按鈕達到一鍵導入當前狀態下的閥門參數;既是就地調節完閥門,重新導入當前狀態,不需要在界面輸入當前值。

(5)防堵料控制機制。

由于氧化鋁粉容易在閥門處堆積,所以系統新鮮料入口閥在自動運行時,每半個小時完全打開一個閥門5 秒,此后回歸原開關大小,然后執行下一個閥門,直到所有閥門均執行一次。保證所有閥門不堵料。

5 結論

綜上所述,炭素生產中存在著大量的可變因素,同時煙氣的凈化方法也在不斷的進步。我國對鋁工業的煙氣凈化還有進一步的發展空間,需要不斷的深入研究與探索。電捕焦油器凈化法與氧化鋁吸附干法凈化的有機結合,彌補了單獨使用電捕焦油器凈化法或氧化鋁吸附干法凈化的不足,PLC 與電動調節閥的結合使煙氣中的氟化物等污染物得到了更好的凈化,使碳素企業實現了污染物排放量的達標。同時這種凈化方法有效的提高了煙氣的凈化效率,節省了大量的凈化時間,為企業帶來了一定的經濟效益。