連續退火對再加工鋯合金腐蝕性能的影響

馬 飛,牟文武,柏 強,強 瑞,楊 攀,郭 振,楊燦湘

(中國核動力研究設計院,四川 成都 610213)

鋯合金因為具有優良的抗腐蝕性能、良好的力學強度和塑性及較低的熱中子吸收截面,在反應堆內作為結構材料得到了廣泛應用。其中某新鋯合金是我國自主研發的一種新型合金材料。隨著我國核電事業的發展,開展具有我國自主產權的新鋯合金包殼材料的研究,對打破外國對新鋯合金的壟斷,滿足對反應堆燃料組件的高燃耗要求,提高核電站的經濟性,保證我國核工業體系的安全都是十分必要的[1-4]。

在鋯合金應用中,由于鋯合金在軋制完成后出現板面扭曲及側彎等多種影響外形尺寸的現象,需要進行約束退火進行校正,在該過程可能出現一次退火不能完全校正外形,因此需要二次約束裝夾退火進行校正。本文開展二次退火對再加工鋯合金織構和腐蝕性能影響的研究,旨在確定二次退火對織構和腐蝕性能的影響情況,為鋯合金軋制后約束提供工藝設定基礎[5-8]。

1 試驗方法

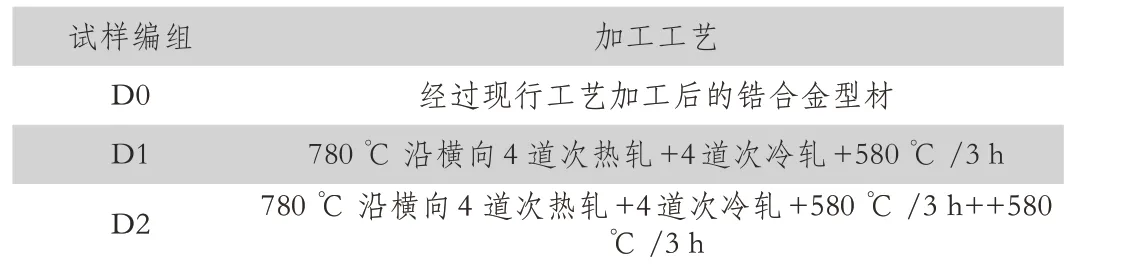

試驗采用鋯合金型材,在780℃條件下,沿原型材橫向熱軋4 道次,再對完成4 道次熱軋的型材冷軋4 道次,然后在580 ℃下退火處理。試樣編為5 組,每組3 個試樣,再加工工藝見表1。

表1 各試樣編號及加工工藝方法

2 結果與分析

通過圖1 中鋯合金在不同再加工條件下的金相可知,兩種條件的鋯合金樣品金相一致,晶粒度未發生變化。同時利用帕納科X per PRO MPD 檢測儀對鋯合金樣品進行織構因子采集,得到微區織構取向因子,如表2 所示,在經歷一次和兩次退火后的鋯合金的微區織構取向未發生明顯變化,織構取樣基本一致。

圖1 退火后的合金金相圖片(D1 和D2)

表2 鋯合金微區織構取向因子

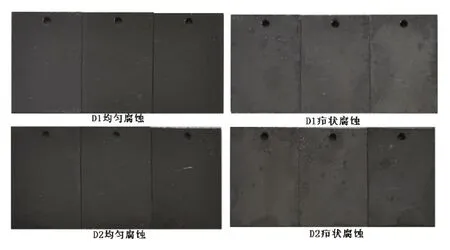

圖2 腐蝕后的鋯合金樣品表面形貌

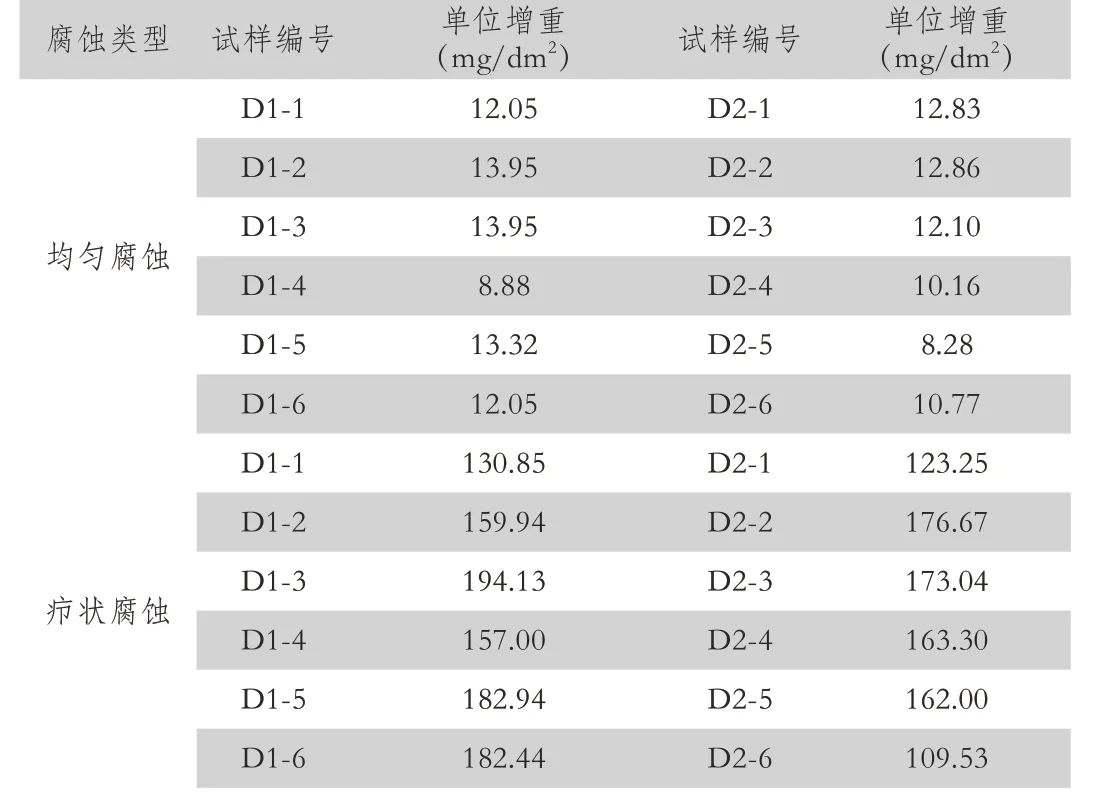

在兩塊鋯合金型材上分別取3個均勻腐蝕樣品和3個癤狀腐蝕樣品,樣品尺寸為20mm(橫向)×30mm(縱向),共計12個均勻腐蝕樣品和12個癤狀腐蝕樣品,腐蝕增重數據和形貌統計數據見表3:均勻腐蝕單位增重(8.28~13.95)mg/dm2,均滿足鋯合金小于22 mg/dm2的增重指標要求,表面氧化膜均呈現均勻的黑亮色;癤狀腐蝕單位增重(109.53~194.13)mg/dm2,表面氧化膜雖有不均勻色塊,但是氧化膜完整并僅基本不存在癤狀腐蝕點;D1和D2再加工鋯合金樣品的均勻腐蝕平均增重分別為12.37mg/dm2和11.17 mg/dm2,癤狀腐蝕平均增重分別為167.88 mg/dm2和151.30 mg/dm2,兩塊合金板材板腐蝕樣品增重量基本在同一區間,腐蝕性能基本一致,因此可認為鋯合金再加工后進行一次退火和兩次退火對其腐蝕性能無明顯影響。

表3 樣品腐蝕增重數據統計

3 結論

本文通過對再加工鋯合金進行一次退火和連續退火后進行金相形貌及織構變化、腐蝕性能數據進行統計,得到以下結論:

(1)鋯合金一次退火和連續退火后的金相形貌和織構取向基本一致,未發生明顯變化。

(2)鋯合金一次退火和連續退火后的均勻腐蝕和癤狀腐蝕的增總量基本一致,處于同一腐蝕性能水平。腐蝕后試樣表面形貌未出現明顯差別,連續退火對合金的均勻腐蝕和癤狀腐蝕性能未產生明顯影響。