雙相車輪鋼脈動預熱閃光對焊接頭開裂分析及工藝改進

董現春, 劉新垚, 張大偉, 肖寶亮, 蔡寧

(1.首鋼集團有限公司技術研究院,北京 100043;2.綠色可循環鋼鐵流程北京市重點實驗室,北京 100043;3.北京能源用鋼工程研究中心,北京 100043)

0 前言

在保證汽車安全性不降低情況下,應用高強鋼實現汽車輕量化,可以降低燃油消耗和廢氣排放。雙相高強鋼由于在高屈服強度的條件下,具有較高的均勻伸長率、較低的屈強比,且具有良好的成形性,在成形復雜、工況惡劣的汽車底盤結構件上得到越來越廣泛的應用[1-3]。

SRS590LW雙相高強鋼板主要應用于輕量化汽車車輪的輪輞,為了保證母材及焊縫的成形性能、疲勞性能,添加適量的Ni,Cr,Mo等合金元素,在控軋控冷時,依次出現鐵素體、貝氏體組織,添加適量的Nb,Ti,增強析出強化效果。輪輞制造工藝流程為:卷圓-壓平-對焊-刮渣-滾壓焊縫-切端頭-校圓-擴口-一次滾形-二次滾形-三次滾形-擴張精整。其中,對焊屬壓焊范疇,是多個參數影響的不連續過程,脈動預熱閃光對焊由于熱效率高、焊接質量好,在輪輞對焊領域獲得了越來越多的應用。脈動預熱閃光對焊的主要工藝參數有:伸出長度、預熱電流、預熱留量、閃光電流、閃光電壓、閃光留量、閃光速度、閃光加速度、頂鍛留量、頂鍛速度、頂鍛壓、頂鍛電流、頂鍛帶電時間等[4]。在焊后的擴口和擴力、張精整工序,容易出現撕裂、炸裂,無法修復,會造成輪輞報廢。就鋼質輪輞的閃光對焊開裂報廢,趙紅利等人[5]認為焊縫存在氧化物夾雜及不良組織形態,使接頭力學性能變差,并在熱應力作用下產生了微裂紋,使得輪輞在擴張時產生開裂報廢。Bhattacharyya等人[6]認為,熱影響區的貝氏體組織弱化了塑性,使得輪輞在滾形加工時發生開裂報廢。徐志欣等人[7-8]認為焊縫中粗大片狀的魏氏鐵素體組織是造成輪輞擴口接頭斷裂的主要原因。由于SRS590LW鋼中,含有較高的Nb,Ti,有可能會帶來析出相顆粒的變化,造成焊接接頭的軟化開裂[9-17]。

2020年3月,某車輪廠反饋,使用SRS590LW,采用脈動預熱閃光對焊工藝,生產22.5×9.0輪輞,開裂率20%,擴口及擴張精整工序均可能發生開裂。作者對焊接接頭組織、硬度、力學性能以及斷口進行分析,為該鋼的合理使用,降低開裂率提供依據。

1 輪輞焊接及應用效果

1.1 試驗材料

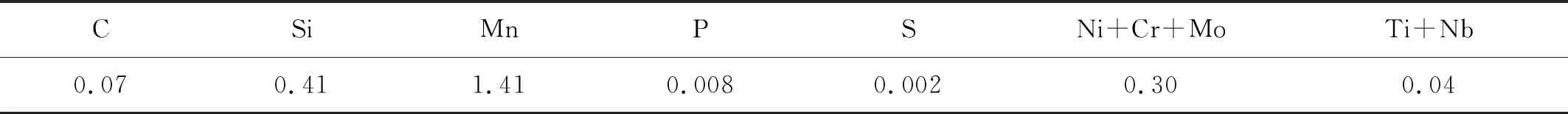

試驗用鋼板為SRS590LW高強雙相鋼板,生產工藝為控軋控冷,厚度5.7 mm。試驗材料的化學成分和力學性能見表1和表2,試驗鋼的碳當量為0.37%。

表1 試驗鋼的化學成分(質量分數,%)

表2 試驗鋼的力學性能

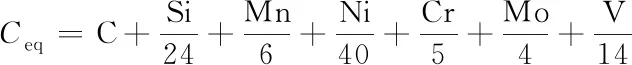

1.2 焊接工藝及斷口取樣

使用UN800閃光對焊機進行焊接,如圖1a所示。焊接試樣為長方形,尺寸1 722 mm×300 mm×5.7 mm,四邊為剪切下料,焊前用濃度5%稀鹽酸清洗表面氧化皮,不開坡口,接頭形式為對接。總伸出長度(鉗口距離)45 mm,預熱留量5 mm,閃光留量4 mm,頂鍛留量7 mm。輸入電壓380 V,50 Hz,焊接電壓8 V,預熱電流400 A,脈動預熱次數19次,閃光電流600 A,頂鍛電流400 A,閃光速度9 mm/s,頂鍛速度60 mm/s,夾緊力650 kN,頂鍛力320 kN,焊接時間10 s,頂鍛帶電時間0.8 s。輪輞焊后接頭狀態如圖1b所示。

圖1 輪輞脈動預熱閃光對焊及輪輞焊后接頭狀態

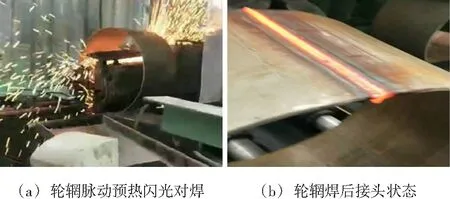

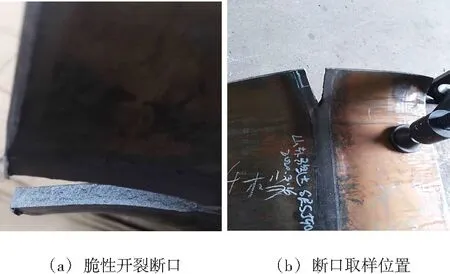

擴口工序出現開裂,如圖2a所示。精整工序出現開裂,如圖2b所示。觀察發現圖2a擴口開裂裂口焊縫端切處殘留毛刺,如圖3所示。斷口平齊,無塑性變形,為脆性開裂,如圖4a所示。將斷口用手工鋸條鋸下,如圖4b所示,用掃描電鏡觀察斷口。

圖2 擴口開裂及擴張精整開裂

圖3 剪切端頭毛刺

圖4 脆性開裂斷口及斷口取樣位置

1.3 分析方法

將開裂斷口經過丙酮清洗后,在JSM-7001F掃描電鏡上觀察形貌。用WE-100拉力試驗機對接頭進行橫向拉伸性能測試。母材及接頭金相試樣經研磨、拋光后,采用4%硝酸酒精腐蝕,采用HVS-10Z型維氏硬度計測試焊接接頭各區域的硬度,加載力為49 N,在OLYMPS激光共焦顯微鏡上觀察顯微組織。采取碳膜萃取-復型技術,制備薄膜試樣,在JEM-2100F透射電鏡上觀察母材及熱影響區的第二相粒子。

2 分析與討論

2.1 斷口觀察

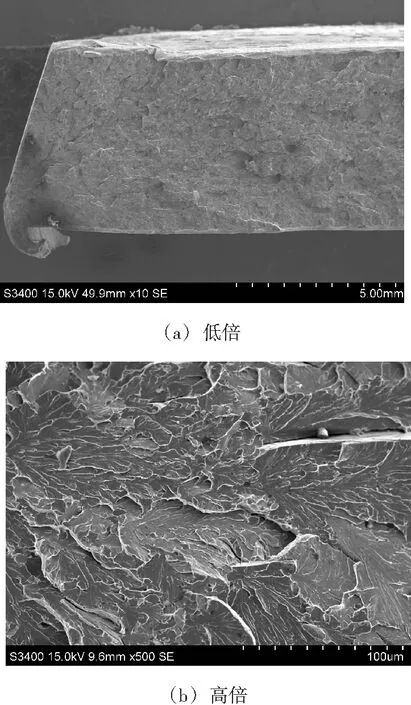

掃描電鏡低倍觀察發現,斷口無高溫氧化形貌,無夾雜,焊接熔合良好,起裂源位于端切毛刺處,如圖5a所示。高倍掃描發現斷口為解理斷口,穿晶+沿晶斷裂,河流狀花樣,如圖5b所示。

圖5 斷口掃描形貌

2.2 抗拉強度、硬度分析

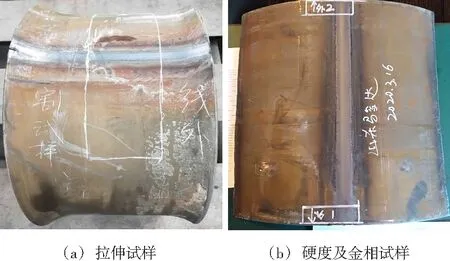

將輪輞中部焊接接頭進行切割取樣,如圖6所示。檢驗接頭抗拉強度,焊接態輪輞兩側分別取樣,拋光腐蝕后檢測維氏硬度及金相組織。焊接接頭宏觀形貌如圖7所示。

圖6 取樣位置

圖7 接頭宏觀形貌

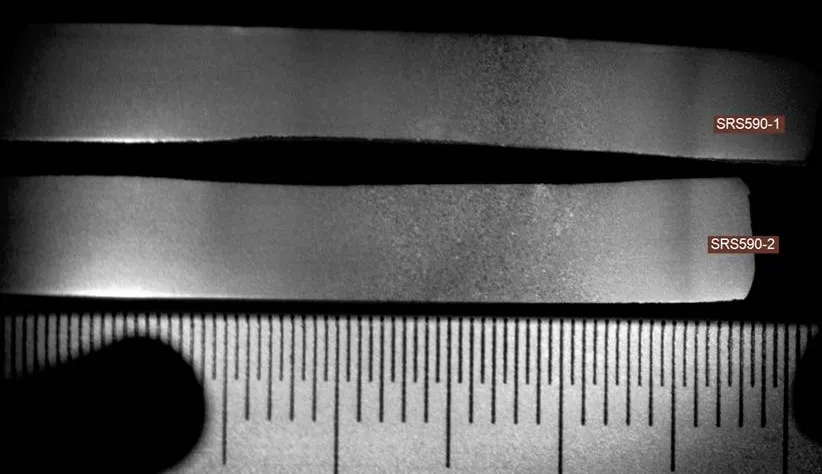

由于輪輞中部擴張變形引起加工硬化,接頭抗拉強度比母材有所升高,為620 MPa,斷裂位置為母材,斷口為塑性斷口,如圖8所示。

圖8 拉伸試樣殘樣

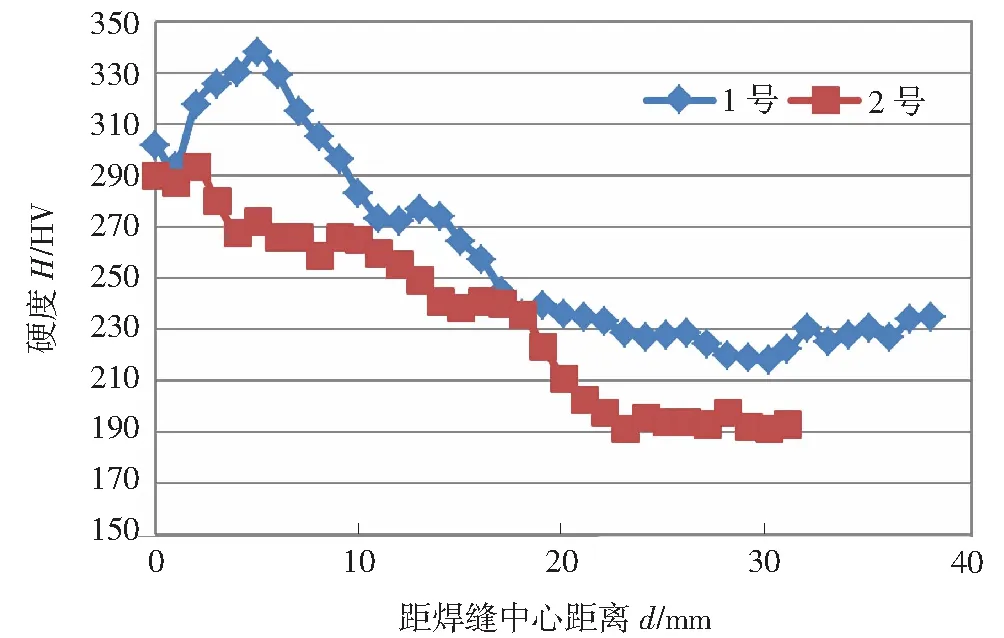

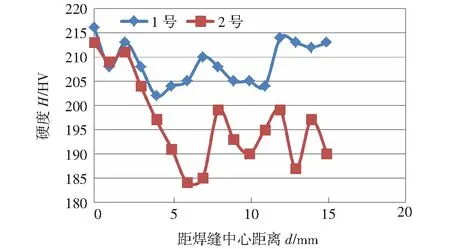

焊接接頭硬度檢測結果如圖9所示。輪輞兩側的1號和2號,硬度分布不完全一致,其中1號試樣,隨著距焊縫中心距離的增大,硬度呈先升高后降低的趨勢,硬度最高處發生在距中心5 mm處,為338 HV,隨后降低,距焊縫中心10~14 mm處,出現平臺,隨后繼續降低,距焊縫中心25 mm后,硬度趨于穩定。2號試樣,隨著距焊縫中心距離的增大,硬度整體呈逐漸降低趨勢,最高值出現在距中心2 mm處,為294 HV,隨后降低,距焊縫中心8~12 mm處,出現平臺,隨后繼續降低,距焊縫中心25 mm后,硬度值趨于穩定。經比對,1號試樣和2號試樣硬度平臺處,為導電鉗口夾持位置,2個試樣夾持寬度不一致,表明2個鉗口與焊縫中心線不平行,導致輪輞兩側電流密度差異,帶來熱輸入的差異。

圖9 接頭硬度

2.3 金相組織及析出相分析

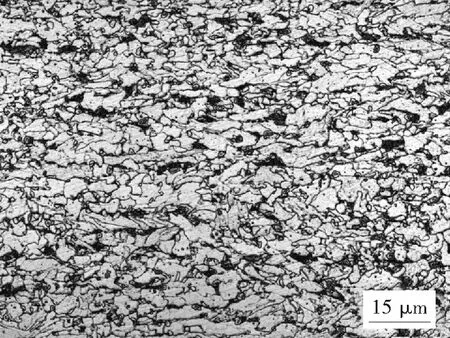

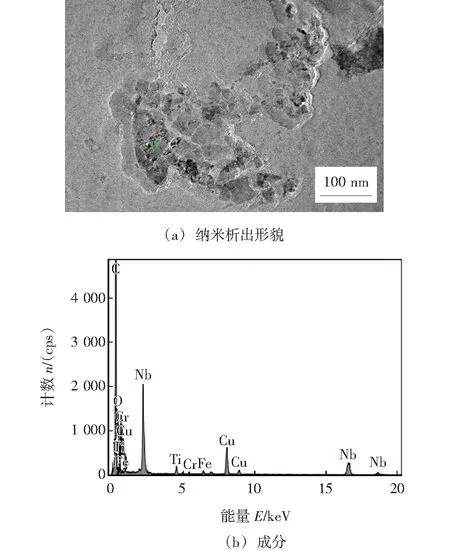

金相組織觀察發現,鋼板母材的顯微組織為鐵素體+貝氏體,晶粒尺寸為3~10 μm(圖10)。圖11為鋼板中第二相粒子的典型TEM形貌,主要為10~100 nm粒子,為球形和近長方形,能譜分析表明粒子中含有Ti,Nb微合金元素,為(Ti,Nb)(C,N)強化相。對1號試樣進行金相組織觀察(圖12),焊縫中心晶粒長大至60~120 μm,主要為貝氏體組織,有粗大先共析鐵素體組織出現(圖12a)。熱影響區距離焊縫中心越遠,晶粒越細小,以貝氏體為主,有少量珠光體(圖12b~圖12e),距焊縫中心18 mm以外,組織為鐵素體+貝氏體雙相組織(圖12f)。

圖10 試驗鋼的顯微組織

圖11 試驗鋼的納米析出形貌及成分

圖12 焊接接頭組織

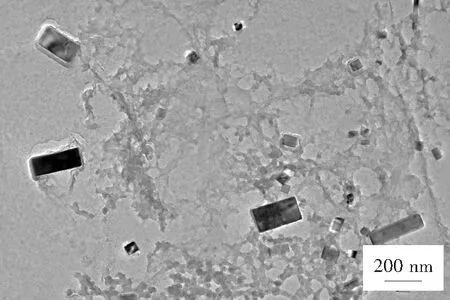

由于制樣的位置確定難度較高,觀察了焊縫中心的納米析出相,如圖13所示,僅發現20 nm以上的析出相,能譜分析表明粒子中含有Ti,Nb微合金元素,為(Ti,Nb)(C,N)析出相。

圖13 焊縫中心納米析出組織

2.4 討論與工藝改進

脈動預熱閃光對焊的脈動預熱過程,脈動接觸加熱階段是利用接觸電阻Rc發熱,拉開階段是熱量向兩側擴展,反復的接觸+拉開,實現鉗口內鋼板的預熱,預熱時間過長,工件電阻2Rw發熱量增大,會造成鉗口之間的鋼板過熱,超出相變溫度,晶粒長大、形成淬硬組織,帶來硬度的整體升高硬化,塑性降低。在擴口階段,輪輞外緣的喇叭口最大伸長量達到12%,硬化區寬度較高,不利于擴口時的材料的流動,造成開裂,輪輞滾形后,在加工硬化的影響下,硬度進一步升高,塑性繼續降低,在擴張精整階段會發生開裂。

綜合上述分析,焊接接頭的組織粗化、硬度升高,造成塑性降低,焊接接頭納米級析出相粗化,數量減少,雖然會有一定的軟化焊縫作用[10-17],但是在文中,不足以造成硬度的顯著降低及擴口處變形量大等因素的聯合作用,造成SRS590LW雙相高強鋼板輪輞異常開裂。對于脆性斷裂,塑性變形是阻止裂紋擴展的主要因素,若阻止裂紋的擴展,必須提高裂紋前端的塑性。因此,控制開裂的核心是降低焊接過熱區寬度,降低焊縫硬度,提高塑性。

總伸出長度(鉗口距離)影響工件軸向的溫度分布和接頭的塑性變形,隨著伸出長度的增大,焊接回路的電阻增大,焊接功率隨之增大。預熱留量越大,預熱次數越多,造成預熱溫度越高,熱輸入增大,會造成過熱。足夠的燒化速度是保證閃光過程的強烈且穩定的前提,隨著燒化速度的提高,燒化時間降低,整體熱輸入減少,焊縫硬度降低。帶電頂鍛時間提高,則焊接端面溫度提高,改善接頭塑性,但帶電頂鍛時間過長會使得接頭過熱,甚至帶來過燒缺陷且提高焊縫硬度,觀察該次試驗,帶電頂鍛時間偏高[18]。

基于以上分析,降低鉗口距離可增加鉗口間焊接溫度場的溫度梯度,在相同的燒化量等焊接參數不變的條件下,可降低焊后火口心部溫度,使得火口位置硬度下降;縮短預熱留量和預熱次數,以降低過熱程度;降低帶電頂鍛時間,目的同是增加鉗口間的溫度梯度,從而降低火口位置硬度;而燒化速度的提高,可降低火口中心溫度向鉗口方向的導熱速率,從而降低焊接熱影響區(HAZ)的寬度,原理同樣是控制溫度梯度來降低接頭硬度;降低焊接電壓,可以降低焊接的總功率,使焊接火花柔和,降低“火口”的深度,實現降低焊接熱輸入。

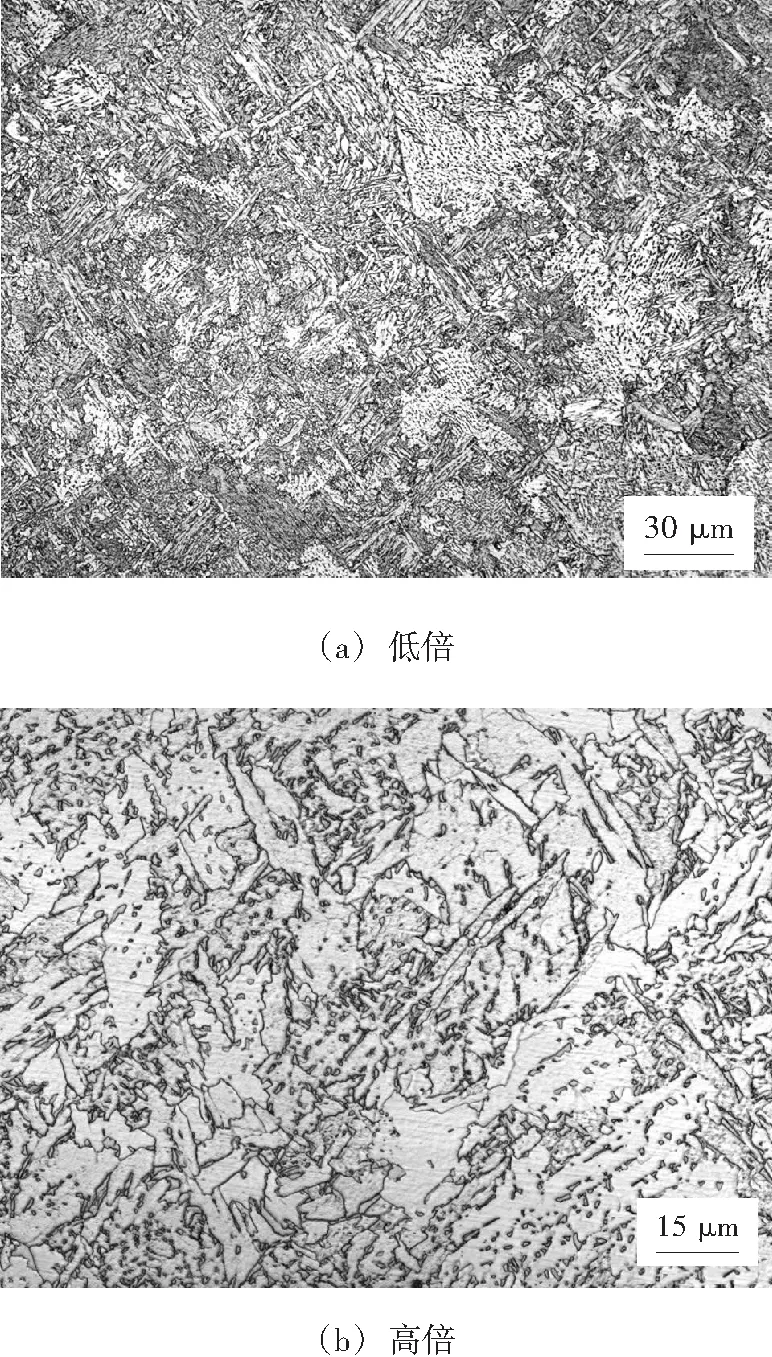

工藝改進的具體措施是:焊接試樣的長度延長10 mm,尺寸為1 732 mm×300 mm×5.7 mm。總伸出長度(鉗口距離)縮短為40 mm,預熱留量3 mm,閃光留量4 mm,頂鍛留量7 mm。焊接電壓降低為7.6 V,預熱電流400 A,脈動預熱次數12次,閃光電流600 A,頂鍛電流400 A,閃光速度12 mm/s,焊接時間8 s,頂鍛帶電時間0.6 s。端切后,將毛刺打磨干凈。工藝改進后,焊縫中心晶粒尺寸長大至60~80 μm,消除了粗大先共析鐵素體組織,以細針狀鐵素體為主,出現少量貝氏體,如圖14所示。工藝改進后,焊接接頭的硬度如圖15所示。工藝改進前后,焊縫中心的析出相基本不變,最高硬度為216 HV,輪輞開裂率降至2%以下。

圖14 改進工藝后焊縫中心組織

圖15 改進工藝后焊接接頭硬度

3 結論

(1)脈動預熱閃光對焊雙相高強車輪鋼斷口樣品呈低塑性脆性開裂特征,熔合良好,無夾雜和高溫晶界氧化,起裂源位于切端頭毛刺處,焊縫中心為粗大貝氏體及先共析鐵素體組織,最高硬度338 HV,造成塑性降低,在擴口階段,輪輞外緣的喇叭口最大伸長量達到12%,硬化區寬度較高,不利于擴口時的材料的流動,開裂率高達20%。焊接接頭的納米級析出相粗化,對開裂現象影響不大。

(2)總伸出長度增大,焊接回路的電阻增大,焊接熱輸入隨之增大。焊接電壓高,熱輸入大。預熱留量越大,預熱次數越多,熱輸入越大。燒化速度慢,燒化時間長,熱輸入增大。帶電頂鍛時間過長會使得接頭過熱。以上工藝因素,造成焊縫過熱,硬化區寬度較高。

(3)控制開裂的措施是降低焊接過熱區寬度,降低焊縫硬度,提高塑性。具體參數是,試樣的長度延長10 mm,總伸出長度縮短5 mm,預熱留量降低2 mm,脈動預熱次數由19次降低至12次,焊接電壓由8 V降低為7.6 V,焊接時間由10 s縮短為8 s,頂鍛帶電時間由0.8 s降低為0.6 s,消除了焊縫中心過熱組織,晶粒尺寸為60~80 μm,以針狀鐵素體為主,焊接接頭最高硬度降低至216 HV,輪輞開裂率降至2%以下。