掘進用高分子繩牽引裝載機研究

李士魁

(龍煤集團雙煤機電裝備有限公司,黑龍江 雙鴨山 155100)

1 技術(shù)發(fā)展概況

目前,我國煤礦生產(chǎn)中,當采用鉆爆法掘進巷道時,爆破下來的巖石需要裝到礦車里,運出工作面,提升到地面。這項裝載工序的勞動強度高,工作量大,約占整個掘進循環(huán)的35%~50%,為降低工人勞動強度,提高生產(chǎn)率,保證這項工序?qū)崿F(xiàn)機械化,煤礦通常使用耙斗裝巖機、鏟斗裝載機、蟹爪裝載機等。由于耙斗裝載機結(jié)構(gòu)簡單,容易制造,既能裝大塊巖石,又能用于坡度小于30°的上下山及拐彎巷道,因而耙斗裝巖機是裝集巖石最好的方法,在煤礦生產(chǎn)中得到廣泛應(yīng)用。耙斗裝巖機主要由絞車、槽體、鋼絲繩、耙斗、滑輪等組成,工作時,絞車牽引鋼絲繩,拖動耙斗而實現(xiàn)煤或矸石的裝載。鋼絲繩由于拖動不可避免地會與巖石產(chǎn)生摩擦甚至撞擊,而產(chǎn)生摩擦火花。煤巷還存在大量煤塵,絕大多數(shù)煤塵具有爆炸性。為有效防止瓦斯煤塵爆炸,保障煤礦安全生產(chǎn),必須對可能產(chǎn)生的包括摩擦火花在內(nèi)的各種火源嚴加控制。現(xiàn)有國內(nèi)生產(chǎn)的裝載機較難全面替代耙斗裝巖機,無法滿足生產(chǎn)需要,因此,急需研制開發(fā)替代耙斗裝巖機作業(yè)的掘進裝載設(shè)備。超高分子量聚乙烯纖維稱為高科技纖維,其產(chǎn)品廣泛應(yīng)用于防彈、防刺等輕質(zhì)高強類國防軍需裝備,以及航空航天、海洋產(chǎn)業(yè)、運動器材、建筑加固等領(lǐng)域。超高分子量聚乙烯纖維繩(以下簡稱高分子繩)執(zhí)行GB/T 29554-2013《超高分子量聚乙烯纖維》相關(guān)標準要求。通過阻燃、抗靜電性能檢測,使用壽命和安全性完全可以替代傳統(tǒng)鋼絲繩。眾多性能技術(shù)指標比鋼絲繩更優(yōu)越,應(yīng)用到裝巖機上使用壽命和安全性完全可以替代傳統(tǒng)鋼絲繩。

2 研究的意義

煤礦用耙斗裝巖機具有裝巖效率高、結(jié)構(gòu)簡單、可靠性好、操作方便、使用范圍廣等特點,不僅可以用于平巷,而且可以在30°以下的斜巷使用,是提高掘進速度、實現(xiàn)巷道掘進機械化裝載巖石的最好方法。但由于耙斗裝巖機本身設(shè)計所限,在實際使用過程中,鋼絲繩運行時與其接觸部位及耙斗與槽體之間極易產(chǎn)生火花,造成極大安全隱患,且由于操作不當,違章作業(yè)或沒有采取必要防護措施等,也易造成設(shè)備損壞、人員傷亡等事故。因耙斗裝巖機采用鋼絲繩進行牽引作業(yè),存在產(chǎn)生火花引起失爆隱患問題,已被國家煤礦安全監(jiān)管總局下文列入禁止井工煤礦使用的設(shè)備及工藝目錄(第一批)。2016 版《煤礦安全規(guī)程》第61 條第七款規(guī)定:高瓦斯礦井煤、半煤掘進工作面嚴禁使用鋼絲繩牽引耙斗機,對煤礦企業(yè)生產(chǎn)造成一定的影響。耙斗機能裝大塊巖石,巖石塊度為300-400mm 時裝載效率最高,目前沒有更好的替代產(chǎn)品。因此,提出了研究開發(fā)新型高分子繩牽引裝載機,通過高分子繩替換鋼絲繩,解決存在產(chǎn)生火花引起失爆隱患的問題,對現(xiàn)有的耙斗裝巖機進行更新替換,解決煤礦井下嚴禁使用繩牽引耙斗裝巖機的限制問題,保證其安全可靠運行具有重要意義。

3 技術(shù)指標

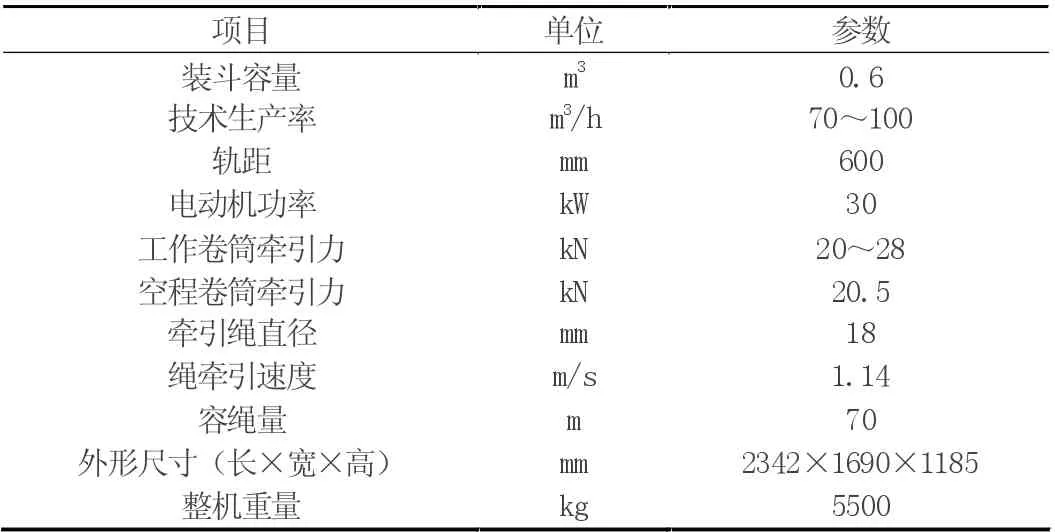

主要技術(shù)指標與現(xiàn)有耙斗裝巖機相同,以裝斗容量0.6m3的裝巖機為例,主要技術(shù)指標如表1 所示。

表1

4 技術(shù)方案

為解決耙斗裝巖機存在產(chǎn)生火花引起失爆隱患問題,提出了采用高分子牽引繩替換鋼絲繩,并在耙斗運行過程中與金屬接觸的表面,采用高分子材料襯板,與牽引繩接觸的連接法蘭、擋板、滑輪輪體等部位,采用高分子材料隔離等措施,有效防止繩牽引裝載機可能產(chǎn)生的摩擦沖擊火花。

4.1 高分子繩研制

研究適用于煤礦井下瓦斯突出工作面用牽引繩,使其具有阻燃、抗靜電、耐磨等特性,解決鋼絲繩工作時易產(chǎn)生火花問題,研究過程中采用了兩種技術(shù)方案:

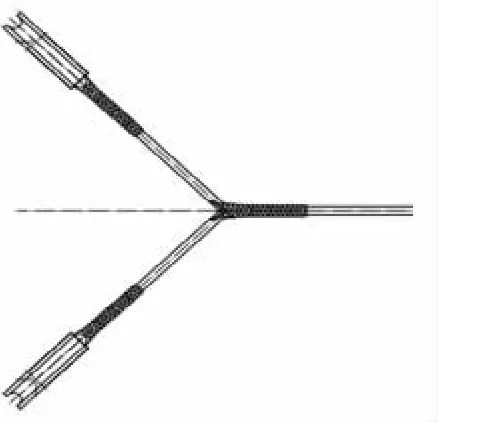

第一種,普通鋼絲繩表面采用包覆雙層護套制造工藝,表面為阻燃抗靜電高分子材料,鋼絲繩選用6x19S+FC-14, 強度1960MPa,鋼絲繩最小破斷拉力≥127KN,索具繩最小破斷拉力≥112KN,滿足索具繩的使用安全系數(shù)不低于4 倍的要求。涂塑后直徑:≤18mm(滿足滾筒容繩量)。繩索具結(jié)構(gòu)形式根據(jù)頭部連接方式,分為單頭索具(圖1)和雙頭索具(圖2)。每一根繩都為獨立制作,其中一端制做成非金屬套環(huán)聯(lián)接型式,避免鋼絲繩接頭處與金屬之間摩擦產(chǎn)生火花。

圖1 單頭索具

圖2 雙頭索具

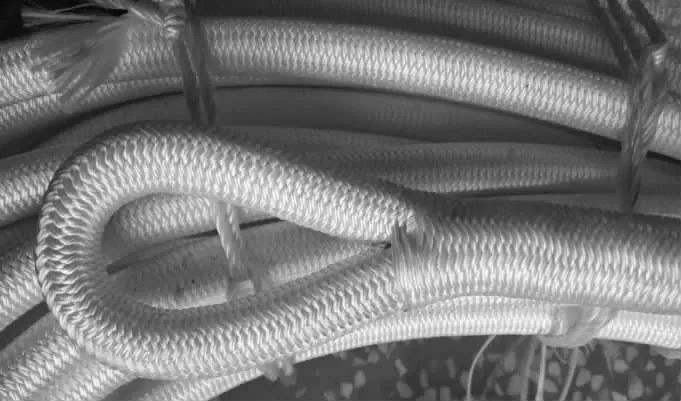

第二種,整繩采用高分子材料復編工藝制造(圖3)。高分子繩除符合GB/T 30668-2014《超高分子量聚乙烯纖維8 股、12 股編繩和復編繩索》的有關(guān)規(guī)定外,整繩通過阻燃、抗靜電性能檢測。通過與專業(yè)制造廠商多次研討,對高分子繩的抗靜電性、耐磨性、破斷拉力等技術(shù)要求作了明確要求,進行了多次改進和驗證,最終選擇了整繩復編工藝。

圖3 整繩復編

4.2 滑輪的研制

所有導向滑輪及吊滑輪的輪體(圖4),均為整鑄阻燃耐磨高分子材料,采用車削成型工藝制造,使其具有阻燃抗靜電、耐磨、不產(chǎn)生火花。其中,吊滑輪側(cè)板采用側(cè)開更換式結(jié)構(gòu)。

圖4 吊滑輪

4.3 耙斗表面處理

耙斗的兩側(cè)外表面(圖5),設(shè)計有阻燃耐磨高分子襯板,防止裝巖時與槽體摩擦產(chǎn)生火花,并所有連接部分均采用阻燃耐磨高分子墊板進行隔離處理。

圖5 耙斗表面襯板

4.4 槽體表面處理

裝載機各槽體底板(圖6),設(shè)計可更換式阻燃耐磨高分子襯板,防止裝巖時與槽底板摩擦產(chǎn)生火花。

4.5 牽引繩運動防護

圖6 槽體底板襯板

牽引繩工作時經(jīng)過的槽體下連接法蘭,設(shè)置擋繩裝置,避免晃繩撞擊及摩擦法蘭邊緣,影響牽引繩使用壽命。除以上研究外,所采用的高分子繩及高分子材料均通過MT/T 113-1995 規(guī)定的阻燃抗靜電試驗。并在原鋼絲繩牽引耙斗裝巖機的基礎(chǔ)上,用高分子繩替代鋼絲繩所涉及的安全措施進行了專家論證。

5 主要創(chuàng)新點

5.1 牽引繩采用整繩壓制工藝,整根繩包括套環(huán)及套管的外露表面均為高分子材料;

5.2 所有滑輪的輪體采用阻燃耐磨高分子材料車削成型,吊滑輪側(cè)板采用側(cè)開更換式結(jié)構(gòu);

5.3 耙斗外表面及所有連接部分均采用阻燃耐磨高分子材料隔離處理;

5.4 各槽體底板設(shè)計可更換式阻燃耐磨高分子襯板;

5.5 卸料槽下端聯(lián)接法蘭設(shè)計阻燃耐磨高分子擋板,避免晃繩撞擊法蘭產(chǎn)生火花。

6 工業(yè)性試驗情況

試驗場地選擇龍煤雙鴨山礦業(yè)集團公司東榮一礦,在井下現(xiàn)場進行了6 次工業(yè)性試驗。首先,采用普通鋼絲繩表面包覆雙層護套工藝的牽引繩,作業(yè)5 天即出現(xiàn)表層脫落現(xiàn)象。滑輪輪體采用整鑄阻燃高分子材料,裝載機槽體表面、裝載斗等金屬零部件相對運動易摩擦產(chǎn)生火花部位,全部采用高分子材料進行防護處理,使用效果良好。最后,通過改進整繩復編工藝的牽引繩,保證了牽引繩使用壽命和強度,有效解決掘進工作面牽引裝載機使用的安全性,提高了掘進作業(yè)效率。普通鋼絲繩使用壽命一般掘進80~100m 就需要更換,高分子牽引繩在揭煤過程中完全可以實現(xiàn)這一目標。綜合看來,應(yīng)用高分子繩牽引裝載機替代耙斗裝巖機,牽引繩具有阻燃、抗靜電、作業(yè)安全無火花等特點,消除了瓦斯突出時的作業(yè)安全隱患問題。產(chǎn)品性能與鋼絲繩抗拉強度相同且質(zhì)量更輕、適應(yīng)井下潮濕環(huán)境、不存在斷股和強度折減的影響等優(yōu)點。其適應(yīng)性更廣、事故率大幅少、采用非金屬材料提高了礦井掘進作業(yè)的安全性。

7 結(jié)論

研制的高分子繩牽引裝載機應(yīng)用后,對當前耙斗裝巖機結(jié)構(gòu)存在的技術(shù)缺陷,提出了創(chuàng)新的技術(shù)方案,通過現(xiàn)場實踐檢驗,在揭煤過程中使用壽命和安全性完全可以替代傳統(tǒng)鋼絲繩,使用安全得到了保障,大大降低了事故率與損壞率,減少牽引繩的磨損和導向輪的更換,節(jié)約維護成本,提高了出矸效率,加快了掘進工作面的進尺速度,產(chǎn)品填補了國內(nèi)該領(lǐng)域的空白,是煤礦急需的掘進裝載裝備,具有全國煤炭系統(tǒng)推廣的應(yīng)用前景。