淺談白車身材料利用率提升方法

文/李奔全,李鑒光,唐高中·上汽通用五菱汽車股份有限公司

本文主要從產品結構優化、工藝優化兩個角度,講述在SE 階段白車身沖壓件材料利用率提升的方法,以具體案例說明并歸納總結,為新項目白車身材料利用率的提升提供參考,對白車身開發降本具有非常重要的指導意義。

面對乘用車市場日益激烈的競爭和對乘用車越來越高的品質要求,降本增效成為各主機廠在整車開發中的重要工作內容,追求低成本高價值的輸出更能為產品注入強大競爭力。對乘用車而言,白車身是組成整車的重要部分,在整車成本中占比15%~20%,而白車身總重量中沖壓件重量占比達到95%以上,可見降低白車身沖壓件開發成本對降低整車開發成本意義重大。

通過圖1 所示統計發現,在沖壓件成本的各要素中,生產原材料成本占比最大,約占70%。因此,提高生產原材料利用率是降低白車身沖壓件開發成本的一個重要途徑。

圖1 沖壓件成本構成

SE 即是同步工程,是指對產品實施同步、一體化設計的開發過程,促使開發者考慮從概念形成到用戶使用(保養/維修等)的整個產品生命周期內的所有因素(含質量/成本/進度/用戶要求)的系統方法。通過開展SE 工程分析產品制造工藝,同步識別產品設計和制造潛在問題,從而修正設計缺陷,降低開發成本,提高產品質量。

開展沖壓SE 工作,對白車身沖壓件進行CAE 分析,并評估沖壓工藝,從而辨別產品設計與制造潛在問題,反饋優化方案給產品設計人員對產品進行改善優化,從而降低制造成本和風險,保證沖壓件質量。

本文從產品結構優化、工藝優化這兩個角度,對提升材料利用率的方法進行具體分析。

產品結構優化提升材料利用率

在產品結構設計前期,沖壓SE 工程師開展對應的同步工程工作,進行成形性分析、工藝分析等工作,輸出沖壓降本方案,從以下4 個方面講述優化案例。

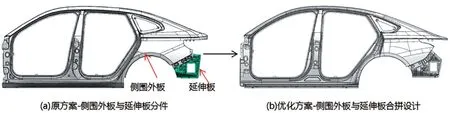

廢料區域零件合拼設計

充分利用廢料區域,兩件合拼設計,減少零件數。圖2 為側圍外板和延伸板合拼設計,既能保證零件功能又充分利用側圍外板廢料區域,節省延伸板生產材料投入,材料利用率提升2%,并減少延伸板焊接設備成本和人力成本。兩件匹配焊接面取消,綜合零件重量減少。

圖2 側圍外板與延伸板合拼優化設計

匹配零件合并設計

兩個搭接匹配的零件,當其中一個件只是加強作用時合并設計。圖3 所示的加強板僅是作為前地板后橫梁通道口的加強件,是完全貼合匹配關系,可通過優化通道口型面的加強特征,達到相同效果,最終通過CAE 強度分析。節省加強板開發制造成本,材料利用率提升10%,零件數減少,零件重量減少。

圖3 前地板后橫梁與加強板合并優化設計

調整分縫位置

優化兩個搭接件的分縫位置,即優化搭接位置,減小廢料區域,縮短板料尺寸,提高材料利用率。圖4 中燈罩與后端下板原分縫位置,后端下板兩端凸起高度差116mm,拉延時中間形成較大的廢料區,通過調整分縫位置,后端下板兩端高度差降到30mm,廢料區域減少,板料尺寸縮減。綜合材料利用率提升8%,且后端下板模具尺寸減小,綜合效益明顯。

圖4 燈罩與后端下板分縫位置優化設計

優化零件邊界

零件邊界局部凸出部分,是材料利用率的決定點,因此優化局部凸出,優化板料排樣間隙都是提升材料利用率的有效方法。如圖5 所示門檻外板加強板取消局部凸起部分,料片尺寸減少,排樣間隙減小,材料利用率提升5%。

圖5 門檻外板加強板邊界優化設計

沖壓工藝優化提升材料利用率

在沖壓工藝設計階段,相同零件有多種沖壓工藝。工藝的選擇對材料利用率的影響也很大,從以下5 個方面講述優化案例。

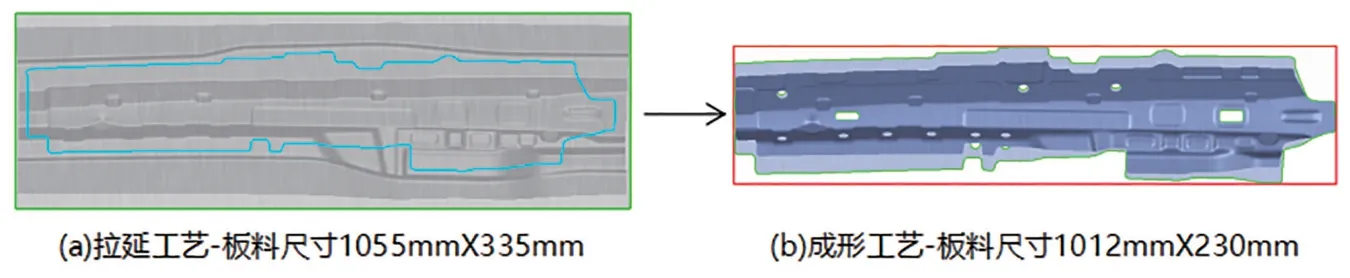

拉延工藝改為成形工藝

在滿足沖壓件質量的要求下,成形工藝和拉延工藝兩者中采用成形工藝是最有效的提高材料利用率的方案,通常在幾字形和V 字形類零件中使用比較多。在SE 階段分析成形工藝反推產品優化以滿足工藝要求,達到提升材料利用率目的。如圖6 所示側圍C柱上的加強板,SE 階段在保證質量前提下,提供優化方案合理改善產品結構,采用成形工藝比拉延工藝材料利用率提升了20%。

圖6 C 柱上加強板-拉延工藝改為成形工藝

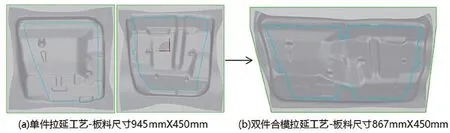

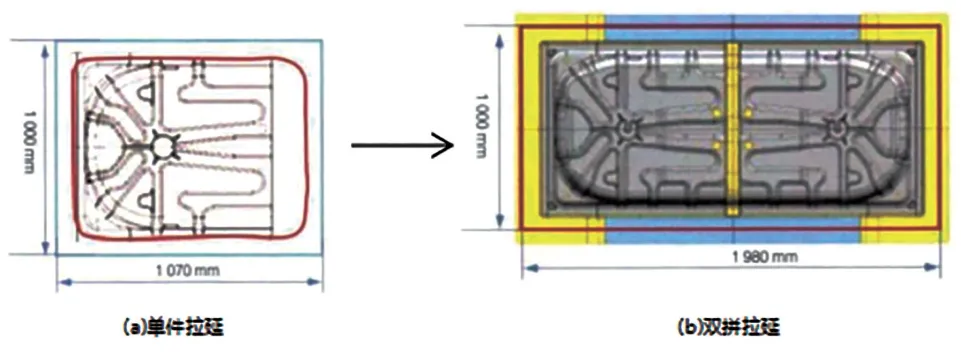

雙件合模拉延工藝

左右件采用合模拉延工藝,或者單件采用雙拼拉延工藝,即一模雙件,這種生產方式本質是通過減少工藝補充面(工藝補充最小化)來減小板料尺寸,達到提升材料利用率的目的。如圖7 所示左右前輪罩板前板采用左右合模拉延工藝,板料長度減少78mm,材料利用率提升8%;圖8 中后地板采用雙拼拉延工藝,板料長度減少160mm,材料利用率提升7%。

圖7 前輪罩板前板-單件拉延工藝改為雙件合模拉延工藝

圖8 后地板-單件拉延工藝改為雙拼拉延工藝

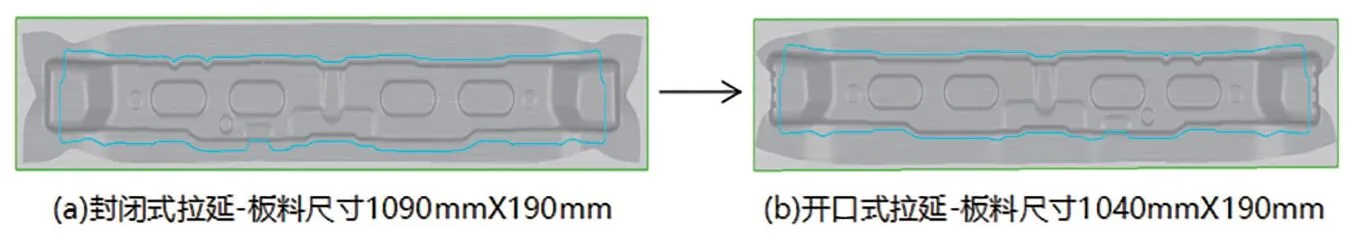

開口拉延方式

端頭采用開口或半開口拉延方式,能有效提高材料利用率。如圖9 所示中上彎梁內板兩端頭封閉式拉延,板料尺寸為1090mm×190mm,采用半開口拉延方式后,板料尺寸為1040mm×190mm,板料長度縮減,材料利用率提升了5%。

圖9 上彎梁內板-封閉式拉延工藝改為開口式拉延工藝

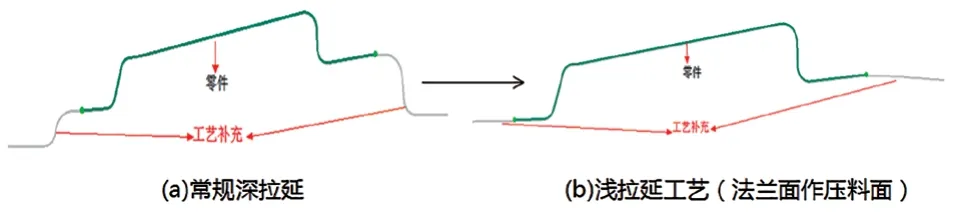

淺拉延工藝

對于沖壓件,在滿足產品質量要求前提下,盡量使用淺拉延工藝,通過使工藝補充最小化,減小板料尺寸,從而提升材料利用率。圖10 為頂蓋前橫梁斷面圖,直接使用產品法蘭面作為壓料面,間接降低拉延深度,工藝補充最小化,材料利用率提升了10%。

圖10 頂蓋前橫梁-常規深拉延改為淺拉延工藝

嵌套沖壓工藝

在生產過程中,對于有門洞或窗洞類大孔的零件,可通過嵌套工藝(其他零件套入廢料區域共模生產),節省小件原材料的同時又省去模具費用。如圖11 所示,將2 個加強板套入隔板內部廢料區域,并將材質、料厚改成一致。節省加強板原材料0.528kg,減少加強板模具開發成本。

圖11 加強板和隔板-單件沖壓工藝改為嵌套沖壓工藝

結束語

由上所述,材料利用率提升的方案很多,在SE階段提出優化可以避免后期改良產生工裝設備更改,此階段最適合優化產品來達到產品結構和工藝都滿足材料利用率提升需求。因此,SE 團隊在同步工程階段最大限度的提升材料利用率,意義重大。

本文所講述歸納的多種提升材料利用率方法,無論是從產品結構設計出發,還是從工藝設計出發,都需結合實際例子分析,即具體零件具體分析。希望能對同行提升整車材料利用率實現降本目的有一定的參考和指導意義。