開溝鋪管機高程主控臂輕量化設計

楊一男,姚 強,耿冠杰,張 鑫,莊 重,李 怡

(1.中國農業機械化科學研究院,北京 100083;2.北京天順長城液壓科技有限公司,北京 100083)

0 引言

農田暗管排水控鹽技術利用人為埋入地下的孔管,排出土壤中多余水分與鹽漬,達到改善土壤理化性狀的目的。迄今,大量實踐應用證明,該技術不僅可以改善土地質量,保持地力,還可以增加農業產量,提高農業經濟,防止環境退化[1-4]。目前,開溝鋪管是技術實施的主要方法,使用以開溝鋪管機為核心的施工裝備,實現農田暗管系統的全機械化施工,是農田暗管排水控鹽技術大規模應用的根本出路。

開溝鋪管機融合機、光、電、液等多學科技術,實現集開溝、鋪管、敷料和質量控制為一體的集約化施工。機械結構設計的合理性是保證機器各項功能完美實現的基礎,也是評價整機性能與成熟度的重要指標。但是,國內外關于大型鋪管機研發的公開資料很少,針對其關鍵部件優化設計的研究更為少見[5-9]。

為此,本文基于TC3050HT型大功率開溝鋪管機,采用有限元方法,對機器的高程主控臂開展靜力學和瞬態動力學分析,并以分析結果為依據,對高程主控臂的結構進行優化改進,實現結構輕量化,達到提高設計合理性的目的,以期能為今后同類機器高程主控臂的優化設計提供參考。

1 結構原理

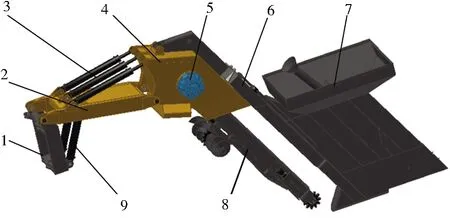

TC3050HT型鋪管機發動機額定功率310 kW,通常開溝寬度220~280 mm,鋪管深度2.5 m,作業速度1 km/h左右,該機器作業時的狀態如圖1所示。

圖1 TC3050HT型開溝鋪管機

該機執行機構的結構原理如圖2所示。其中,開溝鋪管機的高程主控臂連接機架與開溝臂,作業時在高程控制油缸的驅動下,通過改變高程主控臂的角度,實現高程控制,此外高程控制臂上方還安裝有開溝臂控制油缸。因此,高程主控臂是執行機構中承載和傳力的關鍵部件,其結構強度決定整機運行可靠性,質量大小影響高程控制響應速度。

1.支座(與機架相連) 2.高程主控臂 3.開溝臂控制油缸 4.開溝罩 5.液壓馬達 6.管箱臂 7.管箱 8.開溝臂 9.高程控制油缸

高程主控臂(圖3)由方形管材框架和擋板構成,在位置1與開溝罩鉸接,在位置2與角度控制油缸鉸接,在位置3與支座鉸接,在位置4與高程控制油缸鉸接。

圖3 高程主控臂

2 高程主控臂有限元分析

為更接近高程主控臂工作的實際情況,完整反映其力學特性,對包含高程主控臂在內的執行機構整體進行剛柔耦合分析。

2.1 靜力學分析

采用四面體網格劃分高程主控臂,網格質量符合GB/T 33582—2017《機械產品結構有限元力學分析通用規則》推薦要求[10]。假設除高程主控臂外的結構均為剛體。所有零件材料均為結構鋼,密度7.85×103kg/m3,彈性模量210 MPa,泊松比0.3。

高程主控臂與周圍零部件均采用轉動副連接。油缸筒與各自活塞桿均采用滑動副連接。角度控制油缸與高程控制油缸均為驅動油缸,選擇驅動位移作為變量,靜力學分析時,設置位移為零。

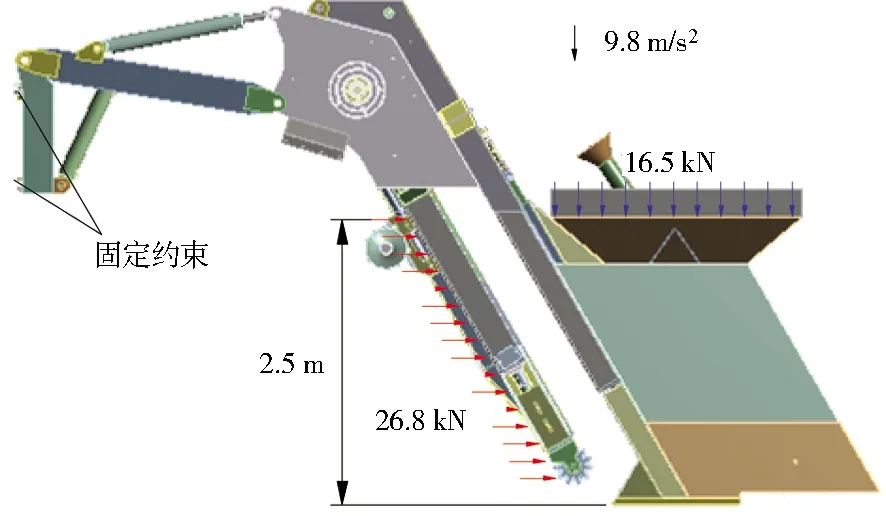

靜力學分析載荷邊界如圖4所示。使用mass21單元,等效液壓馬達的質量;依據施工經驗,在開溝臂上施加水平方向26.8 kN的極限均布載荷;在管箱內壁施加16.5 kN的均布載荷,模擬砂礫濾料的作用力;對模型整體施加豎直向下的重力加速度。

圖4 靜力學分析載荷邊界

靜力學計算結果如圖5所示。其中,高程主控臂框架的最大應力44.67 MPa,結構最大變形量1.26 mm。框架采用Q235方管材料,最大許用應力235 MPa,所以抗失穩系數>5。

圖5 靜力學計算結果

2.2 瞬態動力學分析

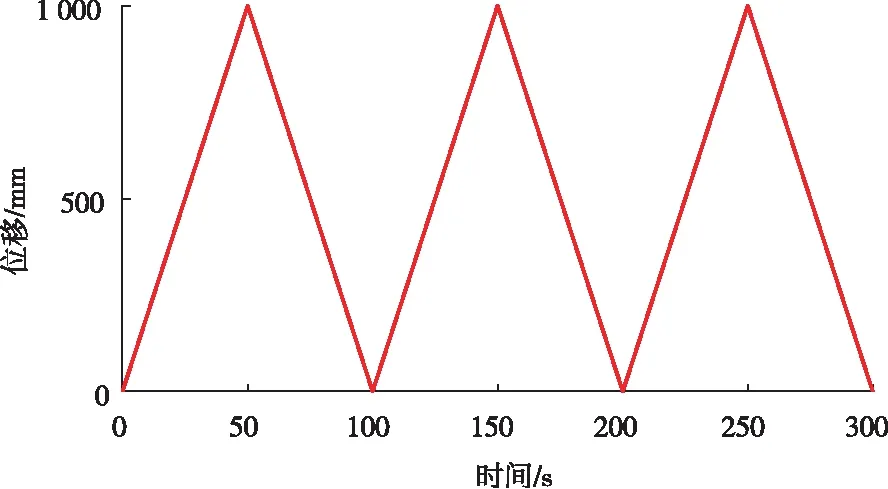

為避免有限元算法振蕩導致的結構受力波動,對角度控制油缸與高程控制油缸分別施加3個周期的位移驅動,如圖6所示。考慮3個周期對迭代收斂性的影響,初始載荷子步為75,最小載荷子步為60,最大載荷子步為750。載荷增量為每0.1 s增加2 mm位移。打開大變形開關。其他設置與靜力學模塊相同。為保證計算結果的準確性,以算法穩定的第3周期結果作為參考。

圖6 驅動位移曲線

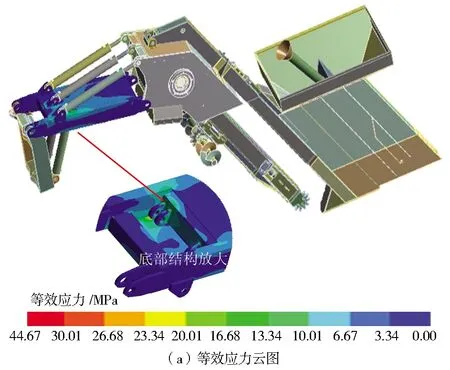

瞬態分析過程中應力最大時刻的等效應力云圖如圖7所示,其中連接橫梁的最大等效應力50 MPa,抗失穩系數約為5。

圖7 瞬態分析等效應力云圖

3 優化分析

通過靜力學與動力學分析可知,高程主控臂的結構抗失穩系數約為5,結合實際工程設計經驗,對于沒有特殊要求的結構件,在兼顧合理與經濟性的前提下,結構抗失穩系數合理范圍為2.5~3.0,所以該結構存在優化空間。并且考慮實際型材的二次加工會增加額外成本,本研究主要針對型材厚度進行優化。

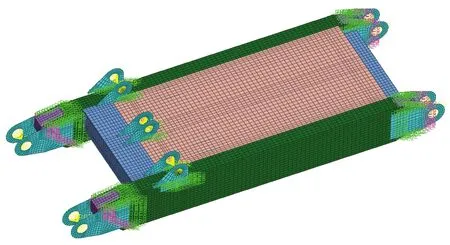

3.1 靜力學分析與瞬態動力學分析

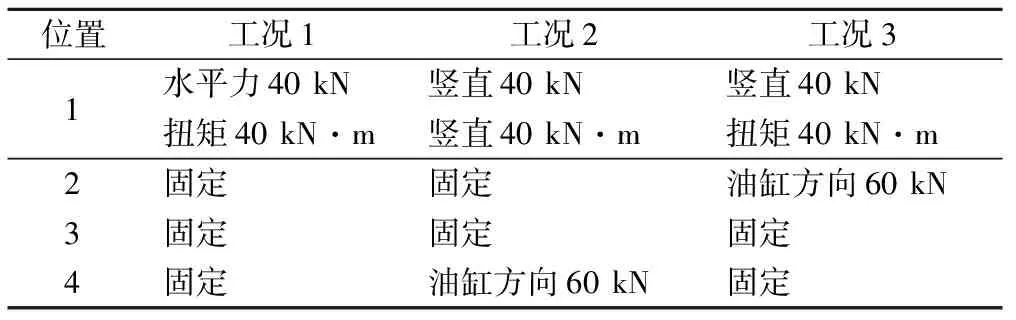

對高程主控臂進行精細化網格劃分,如圖8所示。其中,采用2D四邊形單元劃分板材、管材等薄壁件,主體結構各部分采用共節點的連接方式,采用剛性單元RB2模擬連接位置與控制臂主體間的焊點。通過靜力學方法進行求解,載荷工況如表1所示。其中,工況1載荷與前述靜力學分析中的載荷等效,是高程調節油缸沒有位移輸出時的極限工況;工況2和3是在工況1的基礎上,高程調節油缸輸出位移,但發生結構鎖死,導致上下油缸無法推動的工況,其中油缸的極限推力為60 kN。

圖8 高程主控臂網格劃分

表1 載荷工況

3.2 工作執行裝置的尺寸優化分析

優化變量為高程主控臂的縱梁與橫梁的壁厚,初始壁厚(圖9)分別為12和10 mm。

圖9 高程主控臂框架

優化過程中的響應包括體積響應、應力響應和位移響應。約束條件為應力約束和變形約束,即抗失穩系數為3,各工況的應力上限為80 MPa,變形不超過原結構變形的1.5倍(表2)。優化目標為最小化體積。

表2 約束條件

設計變量和位移響應的迭代曲線分別如圖10~11所示,經過3次迭代計算,得到厚度優化結果和約束條件下的變形結果。

圖10 設計變量迭代曲線

圖11 最大位移迭代曲線

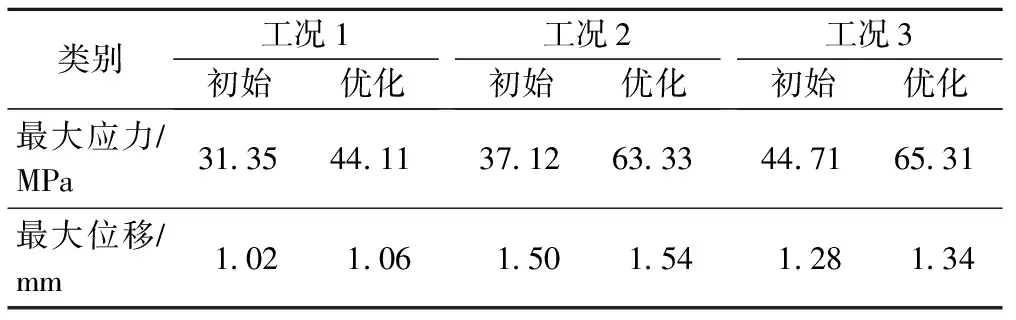

高程主控臂優化后網格厚度如圖12所示,計算得到縱梁與橫梁壁厚分別為8.76和8.22 mm,均向上圓整,實際選取縱梁與橫梁的壁厚為9 mm。縱梁與橫梁的優化前后受力分析結果對比如表3~4所示。

圖12 高程主控臂優化后網格厚度

由表3~4可知,由于管材壁厚減小,優化后各工況下的最大應力和最大位移均有所增長,但結構抗失穩系數在2.5~3.0的合理范圍內,因此優化后的高程主控臂結構設計合理。

表3 縱梁優化效果

表4 橫梁優化效果

4 結論

針對開溝鋪管機執行機構,開展基于有限單元法的靜力學與瞬態動力學剛柔耦合分析。結果表明,高程主控臂強度抗失穩系數高于許用抗失穩系數,剛性變形量處于微變形階段,屬于材料的線性變形區。結構強度和穩定性遠高于實際工況的使用需求,滿足結構輕量化設計的前置條件。

基于最優化準則,在保證高程主控臂可靠性的前提下,通過將單元厚度離散化迭代,并采用逐步逼近的算法,得到框架結構的最優厚度9 mm。與原結構相比,優化后的結構單元厚度減小,力學性能和剛性雖略有降低,但抗失穩系數仍滿足要求。因此,優化后的高程主控臂結構設計合理。

研究內容能夠為今后同類機器高程主控臂的設計提供參考,研究方法為開溝鋪管機的輕量化設計提供了一種技術途徑。