降低卷煙制絲線松散回潮流量變異系數的研究

崔家雄,方瑞萍,楊 彪,趙 兵,邱宇祥,錢 灝

(紅云紅河煙草(集團)有限責任公司會澤卷煙廠,云南曲靖 654200)

0 引言

卷煙制絲過程中,煙包進入切片機后被切分成一定厚度的煙塊,然后經皮運機、電子皮帶秤及振動滑槽后進入柔性松散回潮工序,流量的穩定性直接影響煙葉的回透效果,進而影響葉片一級加料、二級加料及儲葉工序的水分控制精度。本研究立足于生產實際,針對松散回潮前流量波動的問題進行探究,實現生產過程精準控制,從煙葉加工源頭上保障產品質量。

1 現狀調查

物料流量波動情況通過變異系數來衡量,變異系數是指標準偏差與平均數的比值,是反映數據離散程度的絕對值。計算流量變異系數可以消除計算單位和成產能力差異的影響,便于不同制絲生產線流量穩定性的評價。

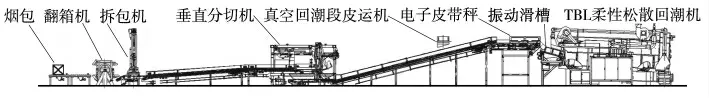

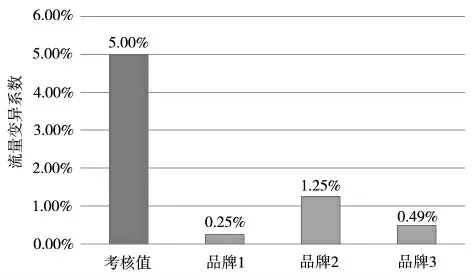

隨機抽查了2019 年某品牌松散回潮電子皮帶秤流量變異系數的歷史數據,發現變異系數的平均值為5.9%,高于5%的考核值。松散回潮段設備布局如圖1 所示。

圖1 松散回潮段設備布局

通過分析,煙包在翻箱機、拆包機工序其外形、組織結構均未有任何變化,而煙包的物理特性真正發生改變的工藝節點是切片機。切片機后煙塊的輸出流量即為松散回潮前電子秤輸入流量,切片后煙塊的排列效果會直接影響電子秤的流量穩定性。

2 流量變異系數高的原因分析

通過與其他工序的縱向對比,對同一牌號在不同工藝節點的流量變異系數進行比較,一級加料、二級加料采用喂料機進料,流量變異系數小;而切片機切后煙塊排列雜亂無序,煙塊間有間隙,流量變異系數偏高。進一步觀察切片機出口物料狀態,發現切片機出口處物料翻轉、折斷造成其排列不均、雜亂無序甚至露白的問題。通過從機械、電氣兩方面對切片機的分析研究,得出問題的原因主要表現在以下4 個方面。

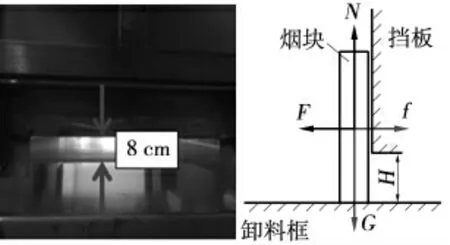

2.1 卸料擋板設計偏短,煙塊彎曲應力大

如圖2 所示,卸料擋板底邊與卸料框底板之間的空隙H=8 cm,卸料框在氣缸作用下往后作逆時針圓周運動,此空隙的存在導致煙塊下部受到一個力矩M=F×L,其中F 為擋板對煙塊的作用力,如果f 為卸料框與煙塊的摩擦力,根據牛頓第三定律可知F=f,因此F=f=M煙塊×g×μ,L 為擋板下邊沿與卸料框表面的高度差H,因此該力矩M=F×L=M煙塊×g×μ×H。該力矩的存在是造成切后煙塊在落料過程中發生折斷、翻轉的直接作用力,減小該力矩可降低折斷、翻轉的概率。而由該力矩計算公式可知,重力常數g、摩擦因數μ 均為常數,而煙塊重量M 煙塊波動較小。因此,唯有減小擋板下邊沿與卸料框表面的高度差H 才能減小該力矩。

圖2 煙塊受力分析

2.2 接通延時繼電器時間過長

FT623 型切片機切后煙塊下落時將擋住一對對射式光電開關的檢測信號,此時光電開關斷開。隨著煙塊的移動,這對光電開關將再次被接通,程序里在此檢測處加了一個接通延時繼電器T419,延時時間設置為12 s,現場測試中發現此延時時間過長,導致煙塊排列不緊密。說明FT623 型切片機電控程序內接通延時繼電器T419 的時間設置會直接影響切后煙塊的排列緊湊性。

2.3 落料斜面角度偏大、緩沖效果差

如圖3 所示,FT623 型切片機落料斜面角度為45°,煙塊落料與其接觸時受到的反作用力較大,導致煙塊極易折斷、翻轉。落料斜面太陡,使得煙塊落下時沖擊力過大,造成煙塊斷裂、翻轉等,導致切后煙塊排列散亂。

圖3 煙塊下落示意

2.4 光電檢測開關安裝位置不對

切片機卸料框下部裝有一個光電檢測開關,煙塊下落擋住光電管的這段時間內,卸料框只備料而不卸料,當光電管重新接通時才允許其繼續卸料,光電管位置不合理造成物料運行過程中拉出間隙影響物料連續性及物料下落距離過大造成煙塊翻轉、折斷。

3 降低流量變異系數的對策

3.1 加裝弧形緩沖板

切后煙塊垂直下落時與傾斜角度45°的落料斜面接觸撞擊,導致煙塊翻轉折斷的概率大大增加,為了減少下落撞擊造成的翻轉折斷,加裝兩弧形板結構,使煙塊下落過程中沿兩塊弧形滑板緩沖滑動,同時起到導料的作用。通過加裝弧形滑板有效降低煙塊下落過程中的撞擊、折斷,同時最大限度避免煙塊下落時發生翻轉現象。

實施過程:設計弧形滑板的結構,繪制加工圖;由外協制作加工,然后安裝測試;檢查每批次內切后煙塊落料時翻轉折斷情況。

實施效果:加裝弧形緩沖板后,相同時間內煙塊落料時發生翻轉斷裂的次數大大減少。

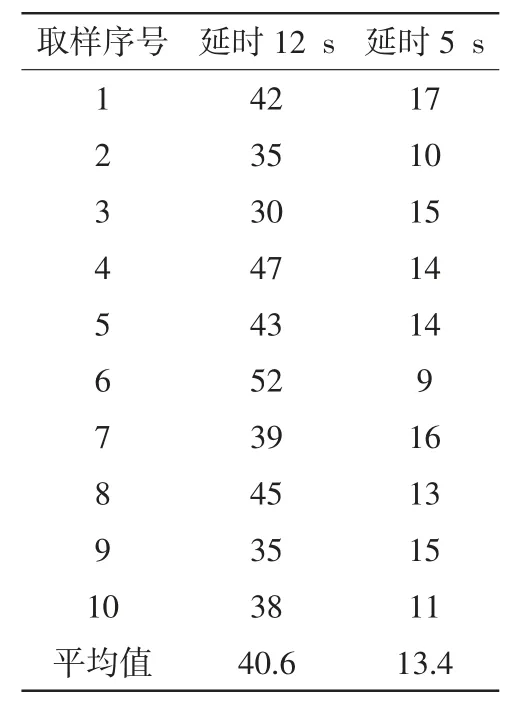

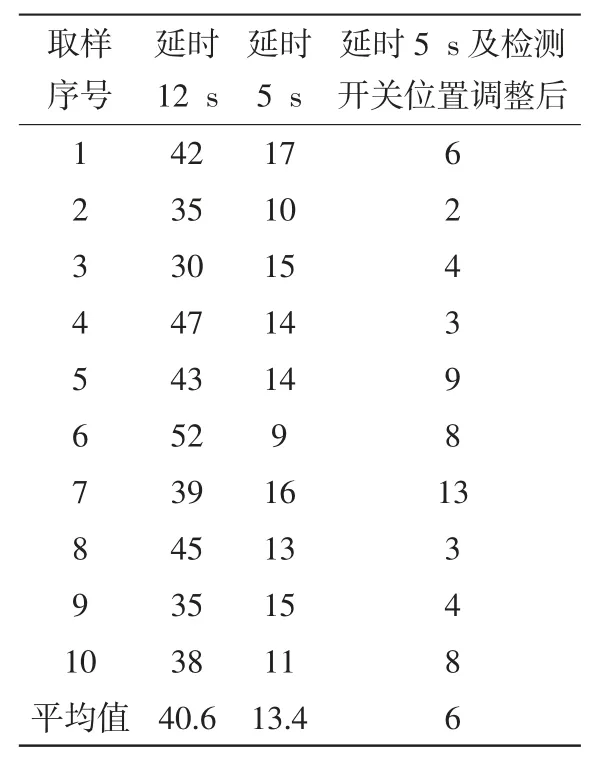

3.2 修改PLC 控制程序

FT623 型切片機切后煙塊下落時將擋住一對關電開關,隨著煙塊的移動,這對光電開關將再次被接通,程序里在此檢測處加了一個接通延時繼電器T419,延時時間設置為12 s,為了使煙塊落下后排列得更緊密,將這一繼電器延時時間重新設置為5 s。通過統計對比(表1),卸料后煙塊的排列間距大大減小,10次抽樣的平均值為13.4 cm,煙塊排列更加緊密。

表1 不同繼電器延時情況下煙塊排列間距 cm

3.3 加長卸料擋板,填補底部空隙

原卸料擋板底邊與卸料框底板之間有8 cm 空隙,卸料框往后收起時,此空隙的存在相當于煙塊中部受到一個力矩M=F×L(F 為卸料框底板與煙塊的摩擦力,L 為力臂)的作用,這是造成切后煙塊在落料過程中發生翻轉分層折斷的直接作用力。在此處加裝鋼板,填補空隙,解決煙塊被彎曲應力折斷的問題。

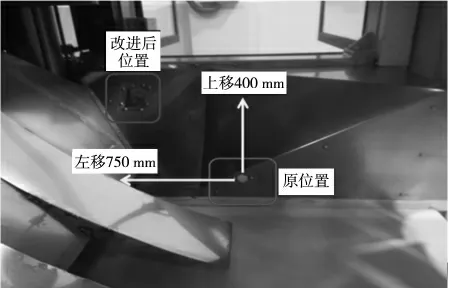

3.4 調整檢測開關安裝位置

生產過程中,前一塊煙塊需向前移動一段距離后,光電檢測才能接通,后續煙塊才得以通行,必然影響到煙塊排列的緊湊性。根據光電開關的安裝尺寸及煙塊的外形尺寸,在原位置的左上方重新開孔安裝光電管(圖4),并進行調試使之正常運行。

圖4 更改光電管位置

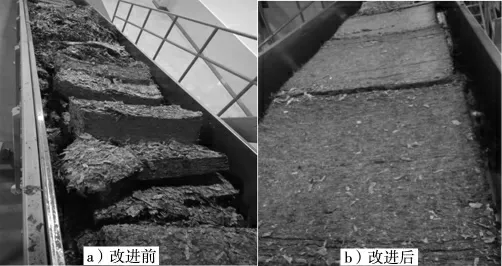

改進檢測開關位置以后,檢查煙塊下落后排列間距,10 次抽樣平均值為6 cm(表2),煙塊排列更加均勻(圖5)。

圖5 改進前后煙塊下落后排列情況

表2 改進檢測開關位置前后煙塊排列間距 cm

通過以上措施,煙塊間排列已完全杜絕“露白”現象的發生,基本實現了煙塊的無縫排列。

4 效果檢查

改進措施實施后,對不同品牌的流量變異系數進行隨機統計,松散回潮流量變異系數大幅降低至工藝考核指標5%以下(圖6)。

圖6 流量變異系數統計結果

5 結語

煙片松散回潮工序是煙草制絲的源頭工序,流量波動會直接影響回透率,進而影響煙片的耐加工性以及煙絲的內在品質。分析導致松散回潮流量變異系數高的原因,從改進切片機入手,采取加裝弧形緩沖板、修改PLC 控制程序、加長卸料擋板、調整檢測開關安裝位置等策略,提升了切片后煙塊的均勻性,有效降低了流量變異系數,為生產過程精準控制提供了有力保障。