燃氣發生器大修車間維修生產管理的實踐與發展

侯麗娟

(國家管網北方管道公司壓縮機組維檢修中心,河北廊坊 065000)

0 引言

30 MW 級工業燃氣發生器廣泛選用于輸油氣管網運行,是為管網提供輸送推力的關鍵設備之一,每運行25×103h 需進行返廠拆裝和深度修理。實現燃氣發生器的本地化工廠維修,對國家管道輸送企業的經營成本控制和提升能源行業政治保障力度均有積極意義。為保證維修質量,維修周期可控,壓縮機組維檢修中心一直在探索實踐適合企業發展的管理措施,實現縱向的維修工藝流程和橫向的管理要素無縫銜接,達到持續改進管理、提升企業效益的目的。

1 工廠業務發展歷程

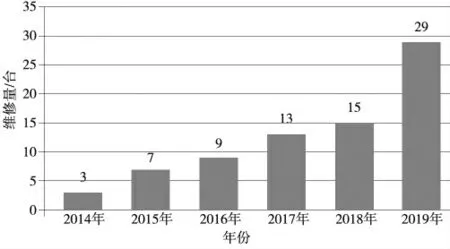

自2008 年開始,中國石油集團公司開始組建工業燃氣發生器大修工廠,以中石油管道公司為依托,成立項目組,著手準備建立壓縮機組維檢修中心(以下稱“壓檢中心”),于2009 年和2010 年分別取得英國羅爾斯-羅伊斯(RR)和美國通用電氣公司(GE)的兩型工業燃氣發生器(RR RB211 和GE LM2500+SAC)大中修技術授權。2011 年開始工廠實體建造,同期進行關鍵設備選型、備件工裝耗材采購、人才招聘和培訓、技術資料學習和轉化,編制維修技術文件和操作規程,開展質量、HSE(Health-Safety-Environment,健康、安全、環境)和信息系統建設。2014 年是開展實體維修業務的元年,當年完成維修3 臺量;后續6 年工廠不斷摸索管理模式,實現維修量持續攀升,截至2019 年末維修完工量累計達到76 臺(圖1)。

圖1 各年維修完工量統計

2 生產管控方法的摸索和發展

在燃氣發生器的維修企業工作流程目前尚無通用標準的背景下,類似行業航空發動機維修企業的內部業務流程又與管道企業差異較大,因此,壓檢中心在建設初期就決定設計適合自身企業發展的一套工作流程。

2.1 建設期打造信息化工藝流程系統

2012—2013 年的建設階段,圍繞燃機進場、分解、清洗、NDT(Nondestructive Testing,無損檢測)、故檢、修理、裝配和試車工藝工段劃分及流轉,以燃機結構零件管理(Bill of Material,BOM)、工卡管理模塊、車間操作模塊為核心,搭建生產信息管理系統,實現燃氣發生器維檢修生產過程的全電子化管理,減少人為差錯,提高生產效率,讓每一個零件和每一份工序在系統中有據可依、有跡可循。組織技術人力完成主要兩項技術工作。

(1)對兩種型號燃氣發生器零件設置A、B、C、D 四個類別。其中,A、D 類分別為主要結構件和附件,按主零件清單管理,對零件逐個設置清洗/NDT/故檢工卡;B 類件為小零件,按小零件清單管理,走統一的清洗/NDT/故檢步驟;C 類件為一次性消耗件,按耗材清單管理,規定每次拆下即報廢,裝配時出庫新件。這樣可以使每臺進場燃氣發生器分解下的零件,都有既定的路徑進行處理、跟蹤。

(2)組織技術人員對技術手冊等授權文件進行工卡編制,分為分解工卡、清洗/NDT/故檢工卡、修理工卡、裝配工卡、試車工卡,這樣完成橫向零件流和縱向工卡流的制備。

生產作業活動主要通過生產信息管理系統中的車間執行模塊的一系列操作指令來實現對生產的同步反映和記錄。首先對系統操作人員進行資質授權,按T1/T2 操作工等級、質檢員、工程師角色設置權限、設立操作規范。其次,工程師建立單臺維修項目,下發工卡包;各工段操作工按系統自動交接流轉功能,進入各自的工卡,執行工卡簽署和關鍵維修信息記錄;各工段配置質檢員,檢查所屬工段的工卡全部完工并符合質量要求。最后對操作人員進行系統操作培訓,達到對生產管理系統的無障礙使用水平,為開工維修做好信息化準備。

2.2 生產初期制定生產管理要素體系

2014—2015 年的投產初期階段,壓檢中心參考了與業務相似的航空發動機維修行業的人、機、料、法、環的管理要素,理解吸收其中的管理要點。

(1)人(Man),包括人員配置、能力和態度等。

(2)機(Machine),包括工具設備的種類、數量、利用率、可靠性和維修性等。

(3)料(Material),包括備件、耗材和化工品等的種類、數量、利用率等。

(4)法(Method),包括技術資料的種類、數量以及正確性、完整性、可讀性等。

(5)環(Environment),包括維修設施、存儲設施、培訓設施以及相關配套設施的面積、空間、內部環境、利用率等。

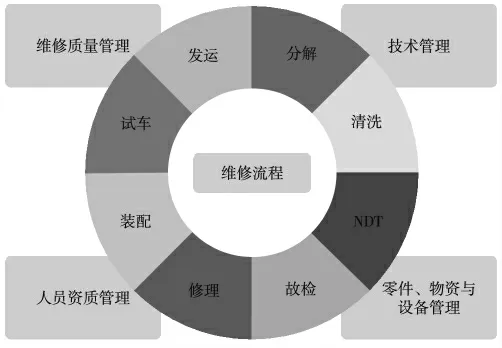

壓檢中心在吸取航發維修工廠管理體系要點的基礎上,結合管道公司的大管理框架和管理體制特點,制定了符合其自身發展的管理要素體系:以維修工藝流程為基本依據,輔以人員資質管理、技術管理、零件物資與設備管理、維修質量管理,制定相應的規范性體系文件,做管理性職責劃分,使各項管理流程任務有專職部門負責(圖2)。最后整合納入管道公司的QHSE(Quality-Health-Safety-Environment,質量、健康、安全、環境)大管理體系,實現對流程的有效監管和可持續提升。

圖2 壓檢中心維修管理要素體系

(1)技術管理,包括制定維修工藝、技術問題解決、技術文件管理、生產調度計劃和生產信息系統管理等,由系統工程部工程師團隊具體負責。

(2)維修質量管理,包括維修過程檢驗控制、放行管理、偏差處理、不合格品控制、首件檢驗等,由質量安全科和車間質檢員組成質檢團隊具體負責。

(3)人員資質管理,包括人員能力培訓、資質授權等,由質量安全科和人事科協作負責。

(4)零件、物資與廠房設備管理,包括零件存儲和出入庫,物資采購和送修,工裝工具設備的校驗,廠房設施維修等,分別由采購送修部和技術支援部負責。

2.3 生產爬坡期尋求生產效率提升措施

2016—2018 年,壓檢中心從兩個方面加強對完工周期和效率的管控,簡化生產信息傳遞方式,降低單臺周期和用工時,提升年維修總量。

2.3.1 維修生產信息的掌控和重點追蹤。生產信息的獲取有3 個途徑。

(1)查詢生產管理系統。生產管理系統通過對燃機維修內容的實時記錄,生成任一階段的狀態報表,包括進場檢查狀態報告、零件待檢查清單、零件修理狀態清單等。

(2)在系統之外,業務部門在維修過程中形成的管理類清單,包括國外送修件清單、國內送修件清單等。

(3)實地查看生產一線的工裝、設備狀態、人員在崗情況、化工品使用、工藝偏差處理等要素是否存在對生產進度有影響的事項,并針對性地進行跟蹤處理和制定應對措施。

生產調度經過去粗取精的信息篩查,識別出薄弱環節和漏洞,逐漸確定重點追蹤的任務信息。

2.3.2 勞動組織效率優化

在工作氛圍與文化方面,對生產人員強化周期觀念,營造按時完工、及時往下游流轉的工作習慣。管理組織方面,從各級生產管理層級到各相關生產部門,由生產調度發起組織,形成每日早會制度,及時溝通和處理各項影響事項。制度方面,對每臺燃機施行周期完工后評價,制定獎懲措施。

2.4 生產平穩期追求精益管理和技術突破

從2019 年開始,壓檢中心維修業務量趨于平穩,維修生產管控已經逐步規范化、系統化,對現存管控漏洞及時加以關注,制定補充和優化措施,成為這一階段的工作重點。

(1)燃機維修前期技術信息準備。在燃機進場前,提前獲取機組運行數據,量身定做工作范圍。燃機進廠后立即確定常規國外送修的零件的拆解、流轉、發運日期,將信息提前傳遞給負責送修的部門,提前啟動相關物流、航班預定等流程,盡可能地縮短零件拆解后在廠內的停留時間。

(2)抓住備件國外采購及國外送修這兩項關鍵業務的進度。國外采購及送修業務流程,因受OEM(Original Equipment Manufacturer,定點生產)授權方的業務壟斷,往往具有周期長、可選擇性少、不受控的特點,采購缺件、送修延長、交付延遲等現象時有發生,僅通過商務合同條款,無法實現對OEM 方的有效制約。壓檢中心必須提高對這方面的管理力度。首先,梳理送修和采購數據,識別高概率發生交付延遲的零件清單,結合維修用量,在采購和送修數量、時間方面提前做相應準備。其次,摸清國外工廠的生產習慣,預定工廠排產時間,清楚當地重要節假日的信息,盡可能在節日節點之前完成采購和送修的訂單發運和接收。最后,加強對送修和采購流程中的過程管理,增加重要零件發運前和返回后的檢查等工序,當發生送修質量問題時,通過零件狀態對比,壓檢中心可以掌握主動、有效保護我方利益。

(3)突破技術壁壘,逐漸減少對OEM 的技術依賴和受限。中心在零件修理領域,對OEM 授權的零件修理技術充分吸收和掌握,進而延展到未被授權的零件,開展自主修理。自主開發修理的零件從燃機外部件(包括管路、卡子等)到燃機內部件(包括封嚴、腔體);從低價值的易損耗件(包括螺釘、鋼絲螺套)到高價值的關鍵件(包括渦輪盤、軸、葉片、燃燒室等)。按照項目管理的方式,對開發修理件從立項、實施到評審、裝機驗證、運行監測,進行閉環管理,保證修理開發質量和零件可追溯性。

3 結束語

壓檢中心的發展歷程有自己的特點,在中國石油集團公司能源產、運、銷、儲等傳統業務領域外,開拓了工業燃機維修領域業務,既遵循了母公司的原有管理體制框架,又結合了維修行業特點,在實踐中不斷摸索適合其自身發展的道路。在壓檢中心不同發展階段,找準其主要矛盾和重點需求,采取相應的生產管理措施,逐步完善和細化,成為全面的、系統的、持續發展的管理體系。在搭建好外在維修管理流程框架的同時,注重內在維修技術的積淀和提高,最終實現維修生產的有效管理和企業效益的提升。