化工廠大型LNG低溫儲罐土建施工技術

王磊洋

(中國建筑第二工程局有限公司,北京 100054)

大型LNG低溫儲罐工程施工流程較為復雜、混凝土施工占比較大,具有規模化效益與集約化管理特征,其在國家能源設施建設中占據重要地位。一般情況下,大型LNG低溫儲罐結構可以分為單容罐、雙容罐、全容罐三種類型,目前大部分采用全容罐結構形式。本文根據本次工程中的低溫儲罐土建施工工序為例,結合具體的儲罐數據參數、類型結構,分析儲罐混凝土施工技術應用過程,詳細講述澆筑前準備、混凝土供應、鋼筋綁扎、側模板與底模板作業、混凝土澆筑與成品養護等各道工序技術操作過程,規范施工技術實施,全面保證低溫儲罐混凝土施工質量。

1 化工廠大型LNG低溫儲罐工程案例

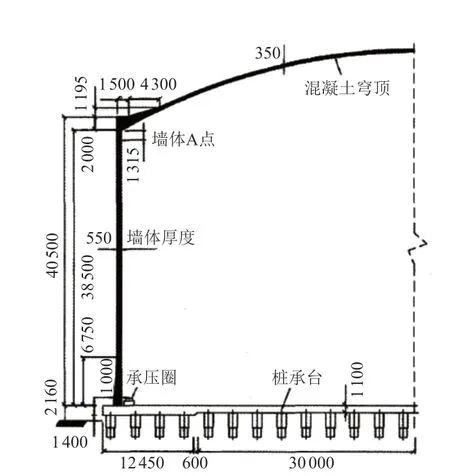

本次選擇某化工廠大型LNG低溫儲罐工程為案例,在本工程施工中,預應力混凝土外罐高為38.55m,內徑82m,外徑86.6m,墻壁厚度為0.55m;坐落于鋼筋混凝土灌注樁基礎支撐雙承臺上,每根樁頂部均安裝了防震橡膠墊。混凝土外罐墻體豎向布置19根直徑15.7m鋼絞線構成的VSL預應力后張束,強度設計為1 860MPa。儲罐墻體橫向布置了同樣規格的VSL預應力后張束,環向束每束圍繞混凝土墻體半圈,錨固于布置成90°的4根豎向扶壁柱上;外墻體內置預埋件與防潮板,具體結構構造如圖1。

圖1 大型LNG低溫儲罐外罐構造剖面圖

2 大型LNG低溫儲罐土建施工技術的實施

2.1 施工前準備工作

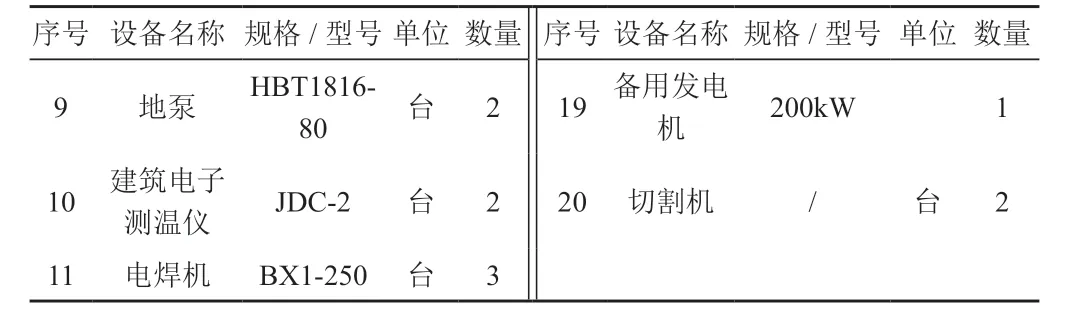

在大型LNG低溫儲罐土建施工之前,工作人員要全面檢查原材料質量與設備,將現場作業所需設備準備齊全,選擇混合式規格、型號的設備,保證設備數量符合施工技術操作需要,具體如表1。

表1 大型LNG低溫儲罐土作業設備表

續表

在儲罐墻體澆筑之前,工作人員需要按照作業規范進行混凝土模擬實驗,實驗成功之后才可以進行墻體混凝土澆筑作業;在澆筑環節,需要開盤價鑒定,保證混凝土配合比能夠滿足現場施工要求;混凝土原材料按照要求送檢,合格之后準許使用。

2.2 土建施工材料標準控制

在本次低溫儲罐的土建施工技術實施過程中,涉及較多的原材料,包括:鋼筋、模板、腳手架、混凝土原材料、砂石骨料、墊塊等。工作人員要嚴格控制每種材料規格參數與質量,合理選擇能夠滿足作業需求的材料[1]。采用HRB400E熱軋帶肋抗震鋼筋,進場之前進行見證取樣,將所有鋼筋樣品送檢,質量合格之后才可以使用;鋼筋進場之后,按照規格、批號、捆號、牌號、進場日期合理堆放,采取下墊上蓋的方式保護材料,避免鋼筋生銹。模板與腳手架支撐體系,計算合格之后CIA可以使用,統一腳手架鋼管規格為φ48×3.0,統一承臺底模板與側模板規格為2 440×1 220×15。檢驗水泥、砂石、礦渣、添加劑等材料,對其品種、級別、包裝、出廠日期等進行檢查,檢驗材料強度性能、安定性等;檢驗砂石骨料的級配、含泥量、泥塊含量、片狀顆粒含量等,檢驗合格之后才可以使用[2]。

2.3 鋼筋綁扎

鋼筋綁扎作業,在底模上放線,明確底模中央區域鋼筋起始位置線、環形區域鋼筋起始位置線。之后,根據圖紙中的施工順序進行分區域鋼筋綁扎,按照“從外環向內”的順序進行綁扎,具體操作為:①布置底層鋼筋網片;②綁扎完成之后放置馬凳;③綁扎上層網片;④保證各分段鋼筋接頭吻合,促使整個承臺上的鋼筋綁扎順序是以同一軸線的一根鋼筋為基準。在中央區域底層、頂層各設置三層鋼筋,具體操作為:①按照預定位置放置第一層鋼筋,綁扎完成之后使用馬凳將第三層部分鋼筋箍筋固定;②鋪設第二層縱向鋼筋,使第二層鋼筋與第一層鋼筋之間的角度是60°,兩層鋼筋放置完成之后使用鐵絲綁扎牢固,之后使用混凝土墊塊墊起鋼筋網;③安裝馬凳之后,將第三層鋼筋放置于支架上,按照要求放上第四層鋼筋[3]。

2.4 模板作業

模板施工技術可以分為底模板施工與側模板施工,關于底模板施工,具體為:①測量放線,設置標高控制點,根據設計圖紙要求,搭設底模板;②搭設完成之后,及時處理表面垃圾,處理模板接縫位置,使用紙基膠帶密封處理模板接縫,保證澆筑施工環節不漏漿,避免出現質量缺陷;控制相鄰兩塊模板之間的高度差距≤2mm,及時檢查,若發現超過誤差范圍需要調整,保證平面符合規范要求;③密封處理底模與樁基接觸位置,根據縫隙大小進行膩子填涂、抹平作業;若縫隙較大,則先使用海綿條塞緊,之后使用表層膠帶粘貼平整。

底模安裝完成之后,進行側模板安裝,本次工程中的側模板為15mm膠合板,次龍骨規格為65mm×120mm,主龍骨采用兩根80mm×150mm的木方作為造型木。安裝環節,需要加固模板,避免其在混凝土澆筑的過程中出現脹模的情況,具體操作:①采用Φ14HRB335鋼筋與過樁的3根主筋拉結,形成180°彎鉤的形式;②控制每個樁頭部位的拉結筋數量≥2根;③搭設側莫外側斜支撐,控制支撐間距為1m,斜支撐與主龍骨搭接。

2.5 低溫儲罐混凝土澆筑

混凝土澆筑是LNG低溫儲罐土建施工的重要環節,在澆筑之前,工作人員需要檢查混凝土配合比設計單、水泥出廠質量證明、砂子試驗報告、石子試驗報告、混凝土摻合料合格證明、外加劑使用說明書等,保證混凝土質量滿足工程設計要求。①留置混凝土試塊,澆筑方量控制為1 000m3,每100m3中取樣一次,超過10 000m3則每200m3取樣一次,每次取樣留置數量≥2組試塊;試塊成型之后,放置在混凝土澆筑部位,與混凝土澆筑實體同時養護;②澆筑作業過程中,要避免混凝土直接沖擊儲罐的豎向插筋、預應力管道與預埋件,在角落部位加強振搗,保證混凝土密實度符合設計要求;③要嚴格控制標高,在振搗、找平之后使用3m刮尺找平[4]。

2.6 混凝土表面修飾與養護

混凝土土建施工作業完成之后,需要對施工成品進行養護,具體方法為:①在混凝土澆筑終凝之前,嚴禁混凝土成品上方站人、堆積物品或者進行其他施工作業;②澆筑完成之后,施工兩層土工布、一層塑料薄膜覆蓋成品,蓄水保溫養護,控制混凝土內外溫差在25℃以內;③在承臺邊緣位置砌筑10cm高的砂漿圍堰,便于養護區域水分充足,更好地控制混凝土的內外溫差,從而降低裂縫產生概率。此外,裂縫是儲罐土建施工中較為常見的質量問題,這是由于低溫儲罐的墻體類似于薄板結構,在混凝土凝結的過程中會產生較大的收縮變形,加之墻體內鋼筋作用力,從而產生裂縫,引起混凝土收縮。另外在混凝土凝結的過程中,由于溫度變化,會產生較大的內外溫差,也會促使混凝土產生裂縫。為了預防裂縫的產生,建議工作人員從施工技術實施過程入手,加強對混凝土內部鋼筋的布置管控,且在混凝土材料中適當添加微膨脹劑,降低混凝土收縮率,從而避免裂縫產生[5]。

3 結語

根據對LNG低溫儲罐工程的分析與探究,可以發現,在儲罐施工的過程中,鋼筋綁扎、模板安裝、混凝土澆筑均會影響最后的施工成果。為了提升施工質量,建議深入低溫儲罐施工過程,認識到不同施工技術規范操作的重要性,保證每道工序施工技術均嚴格遵循規范要求。根據低溫儲罐作業常見質量問題進行分析,進一步提出了施工技術操作的注意事項,為規避施工問題提出詳細預防方法,為今后的低溫儲罐土建施工作業提供具體指導與依據。