數控高速鋸床加工H型鋼拉伸試樣的程序段設計及試驗結果

宋小勇, 程亞南

(馬鞍山鋼鐵股份有限公司 檢測中心物理站, 馬鞍山 243000)

鋼鐵企業的發展必然伴隨著新鋼種、新產品的不斷開發。小批量、多品種、快節奏已是當前市場的特點,在降本增效的大背景下,鋼產品的各項性能指標均控制在一定的范圍之內,沒有過多的富余量,因此,對性能測試試樣加工精度、取樣位置的要求也比較高。原來的手動操作機床取樣和人工測量,及附加一些數控機床的二次加工的加工形式,已越來越不適應目前準確、快節奏、短周期的工作要求,且之前采用鱷魚剪剪切厚規格H型鋼拉伸試樣時,會使試樣產生應變強化,導致試樣抗拉強度偏高。數控高速鋸床可以實現取樣位置的自動定位,且可以實現一步成形,減少工序。為使數控高速鋸床可以加工H型鋼拉伸試樣,筆者對D-450H型數控高速鋸床[1]進行開發,通過對程序段進行設計,然后進行對比驗證試驗[2],驗證此工藝加工出的H型鋼拉伸試樣是否滿足要求。

1 程序段設計

D-450H型數控高速鋸床程序段設計前期需要根據鋼的種類和規格選擇要使用的圓盤刀具,通過確定圓盤刀具的齒形及齒數進行分類劃分,此外,可靠的夾持是保證試樣加工精度的關鍵。筆者選擇幾個程序段設計并注解。

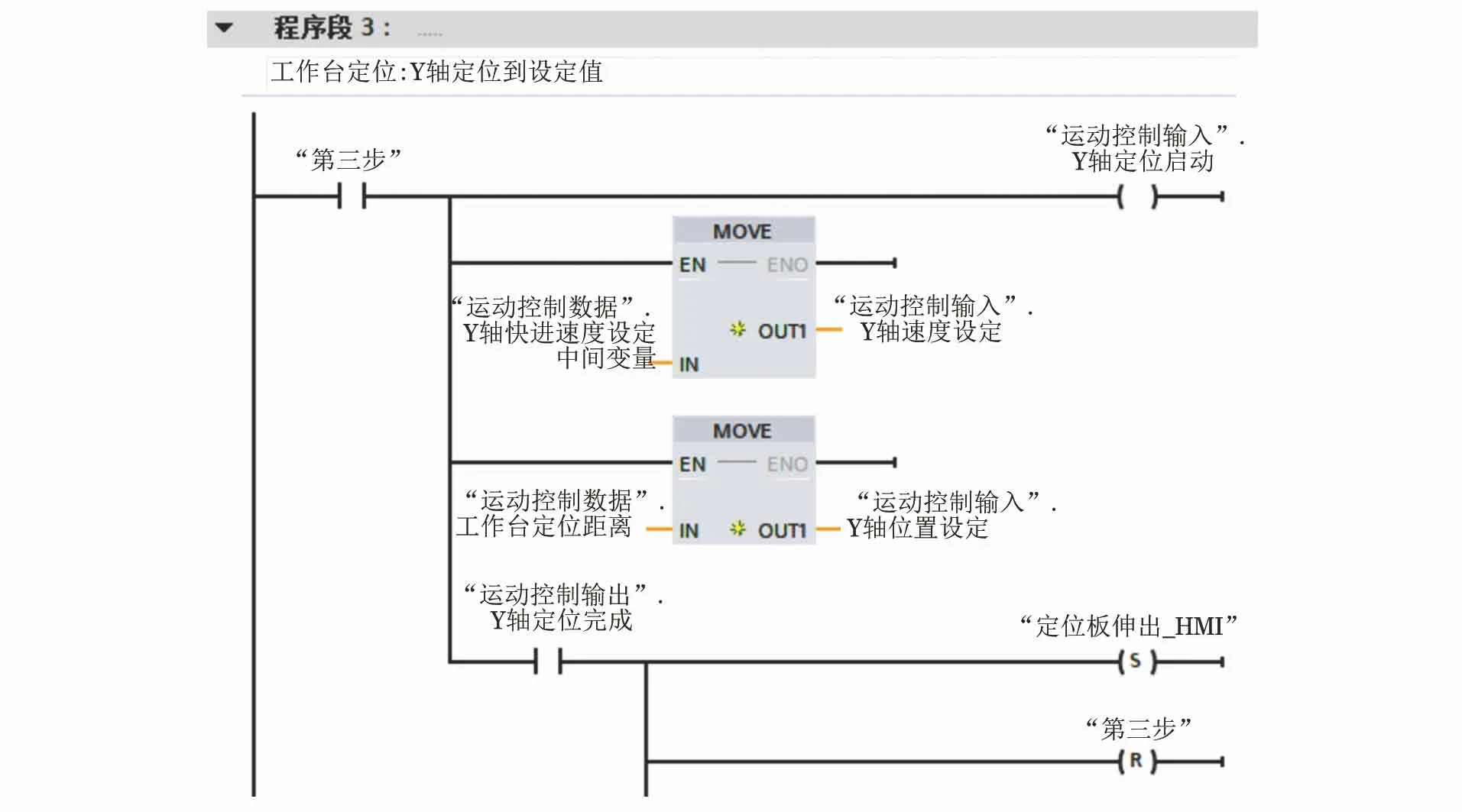

1.1 程序段3確定取樣位置

當程序執行“工作臺定位”功能后,工作臺按照在觸摸屏上設定的定位距離向后側定位板方向產生位移;當到達設定的位置后,工作臺停止位移并觸發定位板伸出,此時就完成了“工作臺定位”;此時工作臺所對應的位置即是工藝上要求的從毛坯取樣的位置。程序段3示意圖見圖1。

圖1 程序段3確定取樣位置示意圖Fig.1 Schematic diagram of program segment 3 determinesampling location

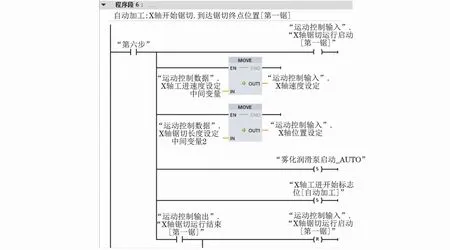

1.2 程序段6進行第一次鋸切加工

鋸片沿X軸按照設定的速度和鋸切長度進行鋸切加工,同時啟動“霧化潤滑泵”和利用M503.7觸發變頻器比較實際電流和正常的工作電流;當鋸片鋸切到達鋸切長度后,會停止運動,變頻器停止對電流的比較。程序段6示意圖見圖2。

圖2 程序段6進行第一次鋸切加工示意圖Fig.2 Schematic diagram of program segment 6 performsthe first sawing

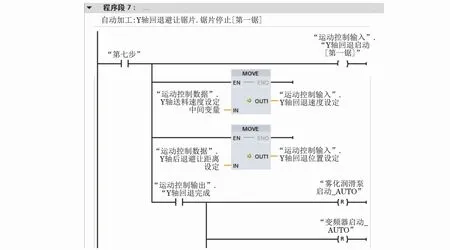

1.3 程序段7避讓試樣

當第一次鋸切加工結束后,M600.5觸點會閉合,此時工作臺會向外側移動一個“避讓安全距離”,從而避免“工件已加工表面”與鋸片產生二次接觸,保證工件已加工表面粗糙度滿足要求;當工作臺完成避讓安全距離后,程序會關停“霧化潤滑泵”(可減少切削油的無謂損耗)及停止“鋸片的轉動”(可減少鋸片與鋸切后的料頭產生劇烈碰撞)。程序段7示意圖見圖3。

圖3 程序段7避讓試樣示意圖Fig.3 Schematic diagram of program segment 7 avoid sample

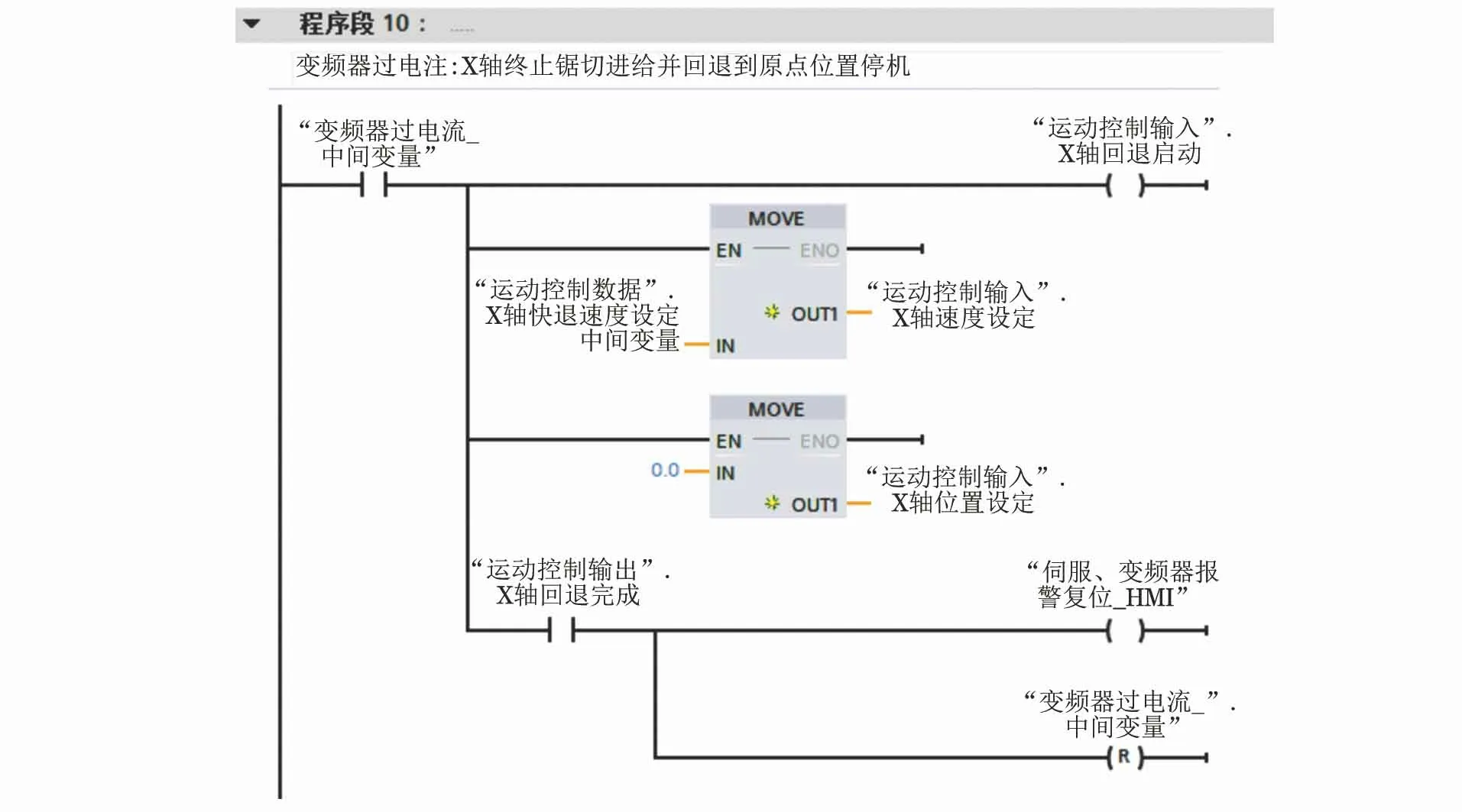

1.4 程序段10終止鋸切

當鋸片鋸切阻力變大時,會促使變頻器的電流變大,當大于設定的參考值時,會使“變頻器過電流-中間變量”觸點置位;當“變頻器過電流-中間變量” 觸點置位后,會使X軸終止鋸切進給運動,并觸發鋸片沿X軸向原點O位置運動(即鋸片終止鋸切并退回到工件外側),起到保護作用;當鋸片到達X軸原點后,會終止當前的所有運動狀態,消除所有的報警。程序段10示意圖見圖4。

圖4 程序段10終止鋸切示意圖Fig.4 Schematic diagram of program segment 10terminate sawing

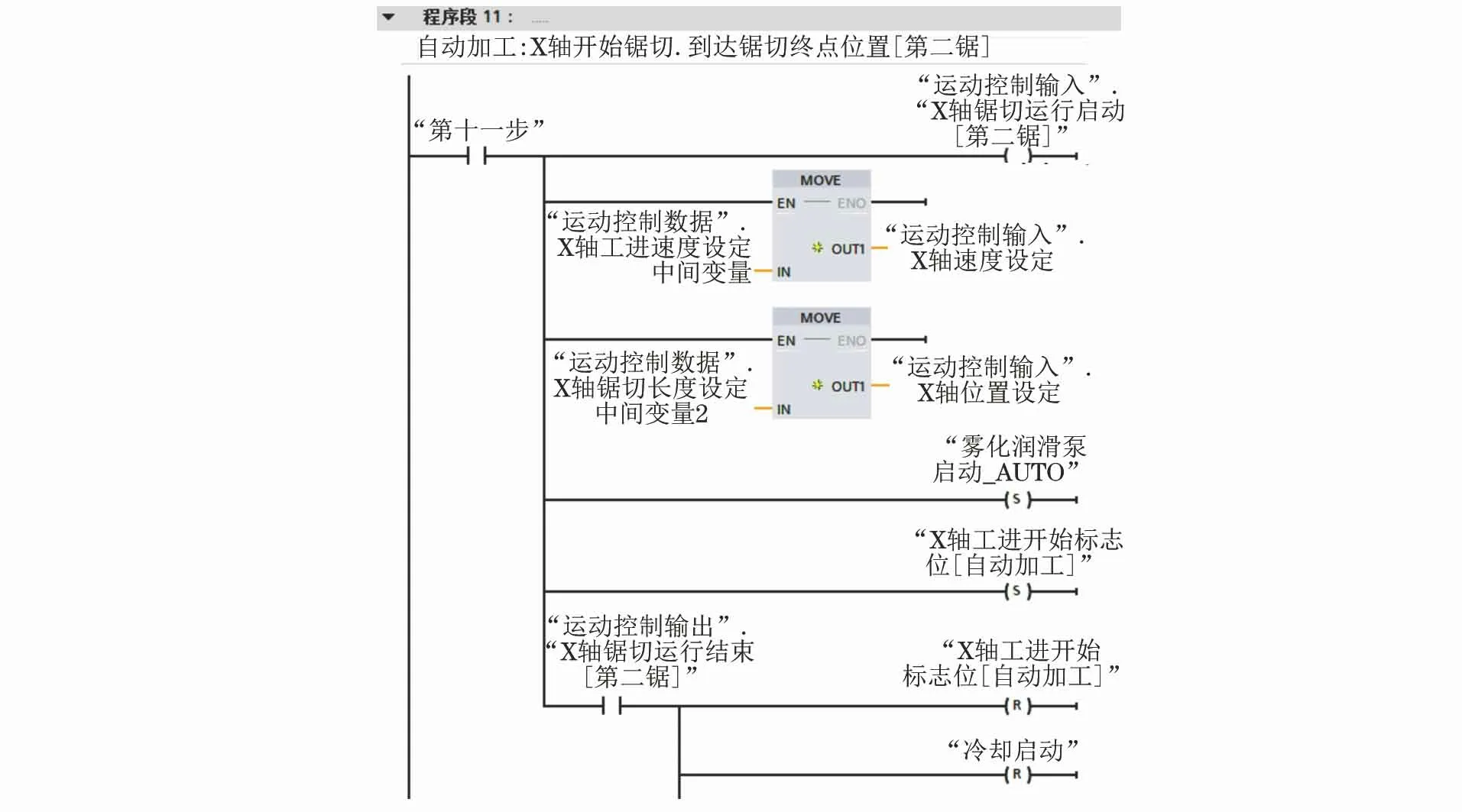

1.5 程序段11進行第二次鋸切加工

當鋸片到達第二鋸的“鋸切起點”后置位M601.1觸點,鋸片沿X軸按照設定的速度和鋸切長度進行第二鋸的鋸切加工,同時啟動“霧化潤滑泵”和利用M503.7觸發變頻器比較工作電流;當鋸片鋸切到達鋸切長度后,會終止當前的運動,關閉冷卻泵并取消變頻器對電流的比較。程序段11示意圖見圖5。

圖5 程序段11進行第二次鋸切加工示意圖Fig.5 Schematic diagram of program segment 11 performsthe second sawing

2 試樣機加工與拉伸試驗結果的相關性

制樣是通過剪、鋸、車、銑、刨和磨等機加工方式將材料加工成符合標準要求的,但又不能因機加工而破壞材料的真實性能,其總原則是不要因機加工使試樣受熱或冷加工硬化而影響材料的性能,而且加工的精度一定要達到標準的要求[3-4]。機加工精度會直接影響力學性能的試驗結果,以H型鋼翼緣拉伸試驗為例,主要有如下幾個方面。

(1) 試樣剪切過程中,當樣坯厚度過厚時,剪切會使試樣發生冷加工硬化,使得屈服強度和抗拉強度增大,據試驗數據統計,厚度大于20 mm的樣坯進行剪切時均會使試樣發生微量冷加工硬化。

(2) 機加工試樣表面粗糙度與拉伸試驗結果有相關性,特別是對于塑性較差的材料,一般隨表面粗糙度的增加, 材料的斷后伸長率會下降,強度和塑性都有所降低。

(3) 拉伸試樣的形狀公差如果偏差過大,會使試樣頭部容易斷,影響斷后伸長率的測量結果。

3 對比驗證試驗

3.1 試驗材料與試驗方法

試驗選用牌號為Q235的H型鋼,尺寸有800 mm×300 mm×14 mm×27 mm和400 mm×200 mm×8 mm×13 mm兩種,其翼緣厚度分別為27,13 mm。矩形拉伸試樣及帶肩拉伸試樣分別取自同一軋制批號的H型鋼樣坯的翼緣1/6處,矩形拉伸試樣使用兩種加工方式進行加工,方法一為使用D-450H型數控高速鋸床鋸切,方法二為使用鱷魚剪剪切→端面銑床銑削,均加工成GB/T 228.1-2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》中規定的標準拉伸試樣,其中矩形拉伸試樣16組,帶肩拉伸試樣8組,然后采用拉伸試驗機進行室溫拉伸試驗。

3.2 試驗結果與分析

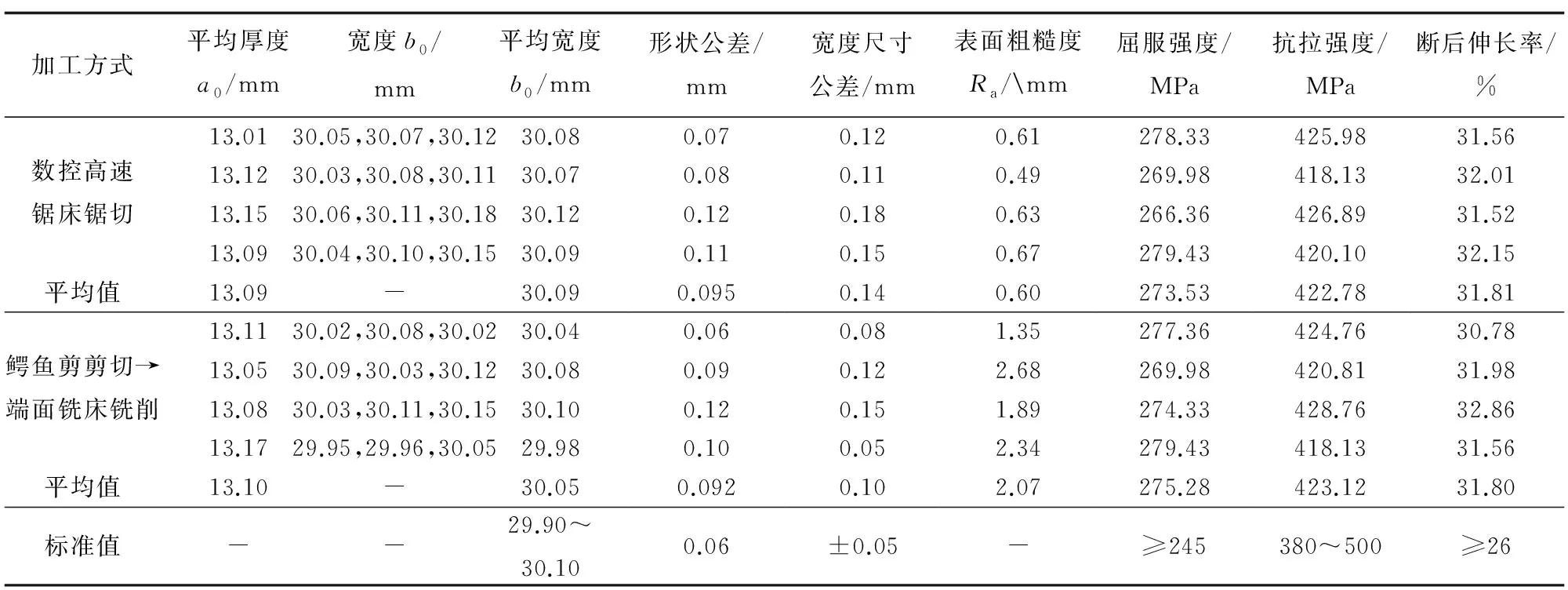

拉伸試驗前對試樣尺寸進行測量,每根試樣測量次數不少于3次,拉伸試驗結果如表1~3所示。

表1 翼緣厚度為27 mm的矩形拉伸試樣尺寸及試驗結果Tab.1 Dimensions and test results of rectangular tensile samples with flange thickness of 27 mm

由表1~3可以得到以下結論。

(1) 加工方式對試樣寬度尺寸公差、形狀公差[5]的影響。對于厚板來說,方法一加工出試樣的最大寬度尺寸公差為+0.18 mm,最小為+0.13 mm,平均值為+0.165 mm,最大形狀公差為+0.14 mm,最小為+0.07 mm,平均值為+0.098 mm;方法二加工出試樣的最大寬度尺寸公差為+0.15 mm,最小為+0.05 mm,平均值為+0.095 mm,最大形狀公差為+0.11 mm,最小為+0.07 mm,平均值為+0.09 mm。對于薄板來說,兩種加工方式加工試樣的寬度尺寸公差及形狀公差相差更小。總的來說,從尺寸公差、形狀公差兩個方面考慮,方法二的加工方式在寬度尺寸精度方面較方法一稍精確。但是標準中也給出規定,如果試樣寬度公差不滿足規定時,原始橫截面積可以使用每個試樣的實際測量尺寸計算得到,實際生產檢驗中原始橫截面積就是使用實際測量尺寸進行計算得到的,所以方法一進行試樣加工完全是可行的。

表2 翼緣厚度為13 mm的矩形拉伸試樣尺寸及試驗結果Tab.2 Dimensions and test results of rectangular tensile samples with flange thickness of 13 mm

(2) 加工方式對表面粗糙度[6]的影響。對于27 mm同等厚度試樣來說,方法一加工的試樣表面粗糙度Ra最小為0.52 mm,最大為0.71 mm;方法二加工的試樣表面粗糙度最小為1.97 mm,最大為2.61 mm。所以,相對而言方法一加工試樣的表面粗糙度更低。

(3) 加工方式對屈服強度、抗拉強度的影響。對于翼緣厚度為27 mm的H型鋼來說,方法二加工所得試樣的屈服強度平均值較方法一加工所得試樣的高11 MPa,抗拉強度平均值高17 MPa;方法一加工試樣的屈服強度平均值、抗拉強度平均值與表3中帶肩試樣的屈服強度平均值、抗拉強度平均值基本一致,相差2 MPa左右。對于翼緣厚度為13 mm的H型鋼來說,兩種加工方法加工出的試樣其屈服強度、抗拉強度相差不大,且屈服強度平均值、抗拉強度平均值與表3中帶肩試樣的屈服強度平均值、抗拉強度平均值基本一致。

表3 帶肩拉伸試樣的試驗結果平均值Tab.3 Average values of test results of shoulder tensile samples

(4) 加工方式對斷后伸長率的影響。對于翼緣厚度為27 mm的H型鋼來說,方法二加工所得試樣的斷后伸長率平均值較方法一加工所得試樣的低。翼緣厚度為13 mm的H型鋼,兩種加工方法加工出的試樣斷后伸長率平均值基本一致。

4 結論

采用經過程序段設計的數控高速鋸床加工出的H型鋼拉伸試樣在拉伸試驗時基本不會發生應變強化,尺寸及形狀公差均滿足標準要求,抗拉強度、屈服強度及斷后伸長率與鱷魚剪剪切試樣的基本一致,但其表面粗糙度更小,平均值僅為0.61 mm,且精度較高。因此,數控高速鋸床鋸切加工試樣的加工方式更適合于大批量檢驗,可以提高檢驗效率;此外數控高速鋸床鋸切加工工藝更適用于厚規格拉伸試樣的加工,能夠確保檢驗數據的準確性。