隧道拱頂管片運輸拼裝設備及拼裝工藝研究

何海兵

(中鐵十一局集團有限公司 湖北武漢 430061)

1 前言

二次襯砌是相對初期支護而言,指在隧道完成初期支護條件下,在初期支護內側施作模筑混凝土或鋼筋混凝土的內層襯砌,不僅保證隧道結構使用安全,又能起到優化路線防排水系統、美化外觀等作用。目前,國內隧道工程一般以礦山法[1-2]開挖施工工藝為主,以礦山法中圍巖與支護相互變形、互相協調的原理指導施工,強調支護結構同圍巖共同受力、變形。但在隧道施工過程中,采用這種傳統礦山法開挖的施工工藝,尤其在二次襯砌作業時,主要存在如下缺陷:一是施工過程中以人工作業為主,機械施工占比小,作業時間長,加上洞內作業條件差,造成隧道工序質量控制困難;二是在隧道拱部二次襯砌施工,存在初期支護和二次襯砌背后脫空、二襯厚度不足、裂紋、滲漏水、施工縫錯臺、混凝土強度不均或不足等問題[3-6]。

上述質量缺陷主要集中在隧道拱部,由于砼存在干縮,頂部砼出現結構疏松、空洞等質量缺陷為必然現象。即使采用整體式液壓模板臺車配輸送泵澆筑二襯砼,增強了砼流動性,但在澆筑拱部二襯砼時,因砼缺乏振搗,加上二襯砼澆筑至接近滿倉狀態時,泵壓易破壞臺車面板引發事故,導致隧道拱部砼不密實、冷縫、砼離析、二襯接頭擠壓開裂、隧頂與防水板之間存在空隙等二襯質量缺陷成為常態。這些質量缺陷對隧道的運營安全造成很大影響,運營隧道二襯質量缺陷整治工作量巨大且整改困難。

目前,國內外拼裝式襯砌主要應用于盾構法、TBM施工隧道,在城市地鐵建設中應用廣泛,技術成熟[7-10]。國外在日法聯合開發大型拱形結構,跨度達12 m,通過無收縮砂漿與邊墻形成剛性連接;俄羅斯采用單拱結構基本原理,修建了圣彼得堡和奧林匹克地鐵站。國內鐵路山嶺隧道建設中,西康鐵路秦嶺I線隧道采用TBM掘進,仰拱采用預制構件,提高了隧道施工安全性。資料分析表明,裝配式襯砌能夠有效控制施工質量,針對其研究已較為成熟,但是全環裝配式襯砌投資較礦山法隧道投資增加較多,礦山法鐵路隧道應用裝配式襯砌經濟性較差。

基于上述原因,本文提出了隧道拱部采用預制管片拼裝的施工工藝,即邊墻采用原來現場澆筑方法澆筑,待強度滿足要求后,利用拼裝設備對拱頂管片進行安裝,然后張拉成形,最后注漿完成施工。該工藝所采用管片為裝配式結構,可實現工廠化加工、機械化安裝,不僅能提高施工質量,還能降低成本、改善隧道施工環境。因此,從施工質量和經濟性綜合考慮,采用拱部局部預制管片拼裝工藝是必要的。為滿足施工工藝要求,研發設計了預制管片運輸、提升、拼裝專用設備,用于隧道拱頂預制管片拼裝施工,填補了國內高速鐵路山嶺隧道中拱部管片預制拼裝設計、施工技術方面的空白。

2 設備方案

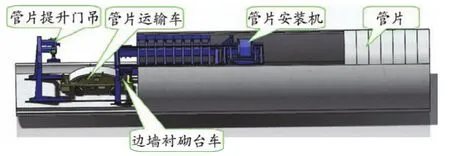

預制管片運輸、拼裝設備主要由管片運輸車、管片提升門吊、邊墻襯砌臺車及管片安裝機四個設備組成,如圖1所示。管片運輸車用于將拱頂管片由預制場運輸到施工工位;管片提升門吊用于將管片從運輸車提升到安裝機上;安裝機與隧道邊墻襯砌臺車共用走行軌道,安裝機的安裝小車可在邊墻臺車門架上自行移動,實現管片對位安裝。

圖1 管片運輸、拼裝設備

2.1 管片運輸車

管片運輸車為2軸運輸車,該機額定載重量50 t。整機采用液壓驅動,微電控制,可以實現無極調速,車輛能夠以較高的車速快速行走和較低的穩定速度移動對位。設計的液壓懸掛系統,可以實現車輛整體升降或單點升降,并且能夠實現多種轉向模式;設置的調節機構可以保證實現運輸過程中節段梁牢固不產生滑移。

管片運輸車主要由車架、驅動懸掛、制動懸掛、管片旋轉機構、調節機構、伸縮立柱、動力模塊、電氣系統、液壓系統、駕駛室等組成,如圖2所示。

圖2 管片運輸車

2.2 管片提升門吊

管片提升門吊是隧道內拱頂管片施工專用門吊,配合管片運輸車及管片安裝機進行工作,主要功能是在隧道內吊運管片,滿足將管片從運輸車取下并將吊裝到邊墻臺車管片頂升機構上的要求。

管片門吊主要由門架結構、大車運行機構、電動葫蘆、專用吊具、電器系統等組成;門架結構主要由主梁、支腿、下橫梁組成;大車運行機構包含電機、減速機、車輪組,如圖3所示。

圖3 管片提升門吊

2.3 邊墻襯砌臺車

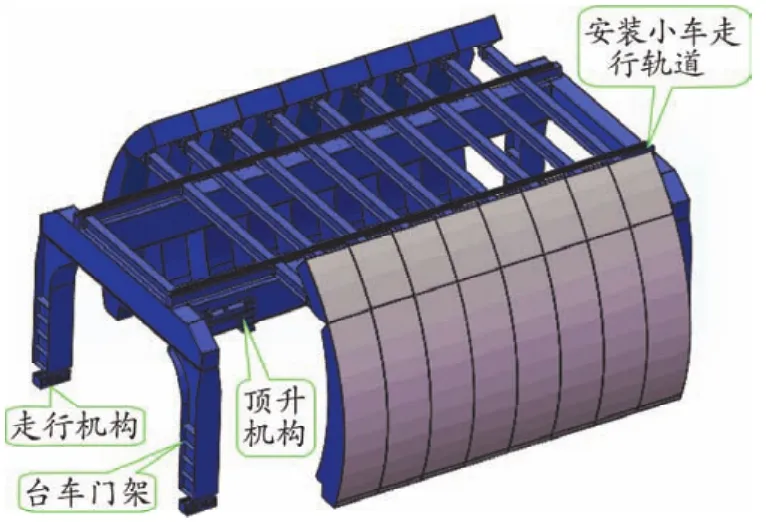

邊墻臺車用于隧道邊墻二襯施工,其頂升機構用于放置管片,輔助安裝小車完成拱頂管片安裝。

邊墻臺車基于傳統襯砌臺車[11-12]原理設計,由走行機構、門架、安裝小車走行軌道、模板、頂升機構、液壓系統及電氣控制系統等主要部分組成,如圖4所示。

圖4 邊墻襯砌臺車

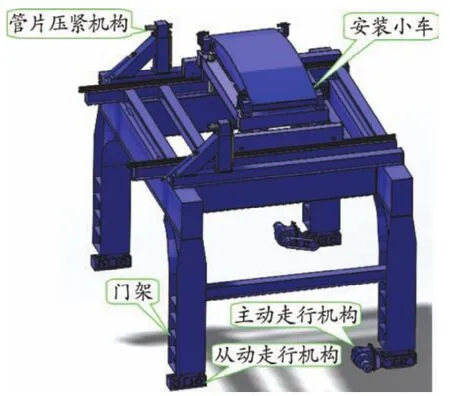

2.4 管片安裝機

管片安裝機由走行機構、門架、小車走行軌道、安裝小車、管片壓緊機構、液壓系統及電氣控制系統等主要部分組成,如圖5所示。

圖5 管片安裝機

3 施工工藝

隧道邊墻通過邊墻臺車先完成施工,通過標準化梁場的預制鐵路隧道拱頂管片,采用管片運輸、安裝設備完成管片拼裝。每次運輸1組管片,每組2片,完成6組管片安裝后,進行拱部注漿,從而完成12 m隧道施工,具體施工流程如下:

(1)管片預制完成,達到設計要求后,通過管片運輸車馱運管片至吊裝位置,將管片旋轉90°。

(2)門吊移動至管片上方,通過專用吊具將管片吊起。

(3)門吊吊裝管片后,整機后退,將運輸車上的第二組管片旋轉至裝運狀態。

(4)門吊吊裝管片至邊墻臺車前段管片頂升機構上,同時管片安裝設備與邊墻臺車進行對軌。

(5)門吊后退,邊墻臺車頂升機構將管片頂升1.6 m,安裝小車從安裝設備移動至管片正下方,繼續頂升管片。

(6)安裝小車頂升管片距離洞頂5 cm,橫移機構調整管片中心與隧道中心對齊后,安裝小車馱運管片返回安裝設備。

(7)管片安裝設備整機后退至管片安裝位置附近,通過安裝小車將管片移動到安裝位,安裝小車頂升機構回落,管片落在安裝位置。

(8)管片安裝設備上管片壓緊機構通過油缸壓緊管片。

(9)收回管片壓緊機構,安裝設備前行與邊墻臺車對位。

(10)運輸車上第二組管片旋轉90°;門吊吊起第二組管片。

(11)運輸車返回,繼續托運管片,門吊將第二組管片放于邊墻臺車頂升機構上。

(12)重復4~9步完成第二組管片安裝。

(13)按以上步驟完成剩余4組管片安裝,再進行拱部張拉,最后隧道拱部注漿,完成12 m隧道施工。

4 工程應用

該預制管片運輸、拼裝專用設備及施工工藝已在重慶鐵路樞紐東環線胡家溝隧道試用。胡家溝隧道位于重慶市北碚區東陽鎮境內重慶東環線襄渝聯絡線上,為單洞雙線隧道,設計速度120 km/h。隧道全長228 m,最大埋深27 m,進口段87 m位于半徑為R=400 m的左偏曲線上,出口段5 m位于R=1 200的左偏曲線上,中間136 m為直線,設計縱坡為-3.6‰~1‰。

結合鐵路隧道施工現場條件,進行了拱頂管片拼裝工藝和工法試驗(見圖6),形成一整套合理可行的礦山法施工鐵路隧道襯砌拱部預制拼裝設計及施工工藝,解決目前礦山法施工鐵路隧道拱部襯砌強度不足、厚度不足、不密實、背后脫空、掉塊等質量缺陷問題。一是避免運營期間二襯掉塊危及行車安全和旅客生命財產安全,二是避免項目開通發生病害后耗費大量的人力物力進行整治,三是避免整治期間對運輸組織和運輸秩序的嚴重影響。

圖6 現場管片拼裝施工

5 結論

本文詳細介紹了管片運輸、拼裝設備的結構組成及施工工藝,為隧道裝配式施工提供了新的裝備和思路。通過隧道拱部預制拼裝工藝,解決目前礦山法施工鐵路隧道拱部襯砌強度不足、厚度不足、不密實、背后脫空、掉塊等質量缺陷問題,工程試用得到驗證。該施工工藝的優點及意義如下:

(1)避免運營期間二襯掉塊危及行車安全和旅客生命財產安全。

(2)避免項目開通發生病害后耗費大量的人力物力進行整治。

(3)避免整治期間對運輸組織和運輸秩序的嚴重影響。

(4)在國內高速鐵路山嶺隧道中,填補了拱部管片預制拼裝設計、施工技術方面研究空白。

(5)新裝備、新工藝的應用實施有助于隧道施工質量的提高,具有很好的應用前景與實用價值。