基于新型GT785D高強鋼的昆侖號架橋機主梁焊接研究

趙青龍

(中鐵十一局集團漢江重工有限公司 湖北襄陽 441046)

1 引言

近年來我國高速鐵路建設逐年向東南沿海和西南地區發展,針對東南沿海灘涂地帶、西南地區高山和深溝的地質地貌,預應力砼簡支箱梁橋成為適應這一地質地貌高鐵建設的最佳選擇。國家為了進一步降低預應力砼簡支箱梁橋的建造成本,大跨度高鐵40 m預應力砼簡支箱梁應用而生[1]。高鐵40 m預應力砼簡支箱梁重量接近1 000 t,較以往高鐵32 m預應力砼簡支箱梁增加了100 t多,其斷面尺寸也有所增加。目前市場上的高鐵32 m預應力砼簡支箱梁架橋機已無法滿足高鐵40 m預應力砼簡支箱梁的架設任務。為解決高鐵40 m預應力砼簡支箱梁的架設,開展了高鐵1 000 t/40 m梁昆侖號架橋機(運架一體機)的研究[2]。

昆侖號架橋機設計需滿足過隧架梁作業要求,但是現有高速鐵路隧道斷面尺寸并未增加,架橋機外形尺寸受限。同時,40 m預應力砼簡支箱梁橋面承載力有限,要求架橋機不宜過重。在上述兩種條件下,昆侖號架橋機采用輕量化設計將是唯一選擇。

目前市場上各類高鐵32 m預應力砼簡支箱梁架橋機主要所使用的Q355和Q460材料已無法滿足昆侖號架橋機輕量化設計條件下的強度和剛度要求,更高級別高強鋼在昆侖號架橋機上的應用將成為首要選擇。

2 昆侖號架橋機用新型GT785D高強鋼研制簡介

2.1 昆侖號架橋機主梁用高強鋼設計技術要求

昆侖號架橋機設計時考慮隧道斷面尺寸、運架梁各種工況下架橋機與橋面承受力和已架設梁橋墩受力等因素,最終確定其主梁截面尺寸為2.4 m×4.8 m,采用的高強鋼的抗拉強度不低于785 MPa。同時為增強昆侖號架橋機沖擊載荷作用下吸收塑性變形功和斷裂功的能力,設計要求其在-20℃條件下的沖擊功不小于120 J。

2.2 新型GT785D高強鋼組成與性能

目前國內沒有能夠承受如此高沖擊功的該級別高強鋼,為此需要研制新型785 MPa級高強鋼。

公司聯合鋼鐵研究單位在統計分析現有該級別高強鋼的各項性能指標后,通過采取煉鋼純凈鋼控制技術、高質量鑄坯控制技術、軋鋼熱處理工藝優化、實驗室系列工藝摸底等措施,通過增加微量合金元素不斷優化合金成分,最后成功研制了滿足設計要求的新型特制高強鋼,并命名為GT785D(GT-高鐵)。力學性能及成分如表1、表2所示。

表1 GT785D高強鋼力學性能

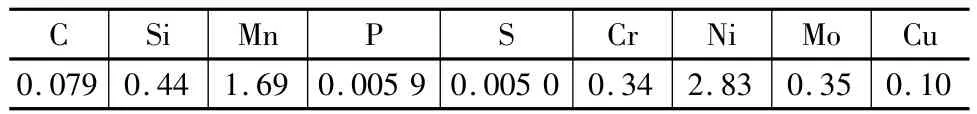

表2 GT785D高強鋼化學成分(質量分數) %

3 昆侖號架橋機GT785D高強鋼主梁焊接研究

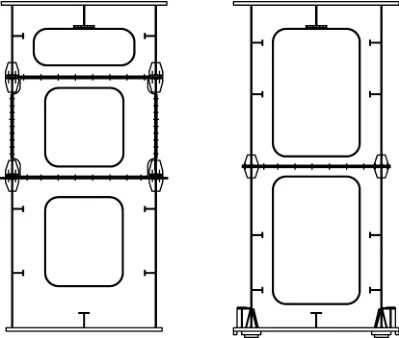

昆侖號架橋機(見圖1)主梁是重要受力構件,其結構設計相對復雜,焊縫較多,焊接質量要求高。其主梁所采用的新型GT785D高強鋼屬首次使用,其他同級別高強鋼在高鐵施工設備上使用頻次少,相關制造企業尚無成熟的同級別高強鋼焊接工藝可借鑒。高強鋼焊接施工易出現冷裂紋[3],如不對焊接性能進行準確分析并采取合理的工藝措施將會帶來嚴重的后果。

圖1 昆侖號架橋機架梁作業

3.1 新型GT785D高強鋼初步焊接實驗

昆侖號架橋機所采用的新型GT785D高強鋼的厚度主要有 10、12、14、16、20、30、40、50 mm。其中主梁(見圖2)腹板厚度為14 mm,翼緣板厚度為30 mm和50 mm兩種。

圖2 主梁結構斷面圖

3.1.1 焊接材料和焊接方法的選擇

高強鋼的焊接質量對于焊材氫含量和焊接過程中熱輸入的控制要求比較嚴格[4],低氫材料、較小的熱輸入將是焊接過程中的重要控制項。基于上述要求,目前國內市場高強鋼焊接材料領域較為成熟的主要有實心焊絲和焊條兩種。考慮工廠生產條件和生產效率,按照等強匹配原則[5]選用CHW-80C1實心焊絲(見表3)富氬氣體保護焊[6]。

表3 CHW-80C1焊絲化學成分(質量分數) %

3.1.2 焊接參數選擇

根據昆侖號架橋機主梁結構形式、生產條件等,選取具有代表性的14 mm和30 mm兩種板厚的新型GT785D高強鋼進行焊接性分析探究。

根據《焊接工程師手冊》[7],通過計算可以得出以上兩種厚度鋼板的碳當量分別為0.47(δ=14 mm)和0.49(δ=30 mm),其碳當量 CE(IIW)=0.4%~0.6%時需要預熱。計算其冷裂紋敏感系數分別為0.237(δ=14 mm)和0.244(δ=30 mm);冷裂紋敏感指數分別為0.294(δ=14 mm)和0.327(δ=30 mm)。結合以上參數綜合計算,其理論預熱溫度分別為31℃(δ=14 mm)和78℃(δ=30 mm)。

3.1.3 焊接實驗

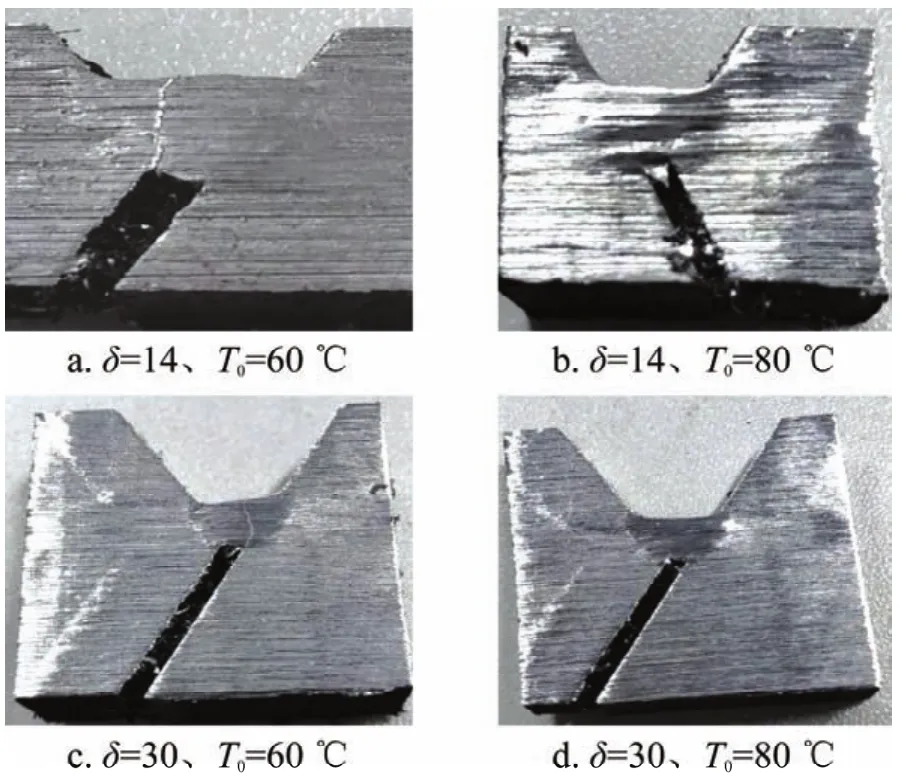

(1)斜Y形坡口焊接裂紋試驗

根據計算結果以最高理論計算預熱溫度為參考,分別在60℃和80℃兩種預熱溫度條件下對板厚14 mm和30 mm兩種板厚高強鋼做斜Y坡口焊接裂紋試驗,試驗結果表明:GT785D高強鋼預熱溫度在60℃時,焊接試件均出現了裂紋;而預熱溫度80℃時,焊接試件未出現裂紋,如圖3所示。根據試驗結果,初步設定該板厚的高強鋼預熱溫度為80℃。

圖3 試驗結果

(2)構件焊接實驗驗證

選取板厚為δ=30 mm的新型GT785D高強鋼設計一箱形梁進行焊接性實驗驗證。焊前采用火焰加熱法預熱,預熱溫度為80℃,焊后自然冷卻。焊接后48 h進行超聲波探傷和表面磁粉探傷,發現焊縫焊趾出現微小表面裂紋,通過分析該裂紋為氫致冷裂紋[8],如圖4所示。該高強鋼以理論計算和斜Y裂紋試驗所得出的預熱溫度下,采用火焰加熱法預熱,焊接并不能保證焊縫質量。

圖4 實驗焊縫裂紋

試驗結果顯示該高強鋼極易出現氫致冷裂紋。根據具體試驗和分析氫致冷裂紋防治措施[9],主要因素為預熱溫度、預熱方式和后熱消氫處理等[10]。

3.2 新型GT785D高強鋼焊接優化

3.2.1 預熱方式

在廠房施工環境條件下,由于受空氣對流、結構件熱傳導、預熱措施等影響因素下,預熱溫度難以控制在某一固定值,導致構件實際預熱效果沒有達到預期。最后調整預熱方式采用陶瓷電加熱片進行加熱,并通過溫度控制設備進行實時溫度監控。

3.2.2 預熱溫度

結合焊接實驗結果及查閱文獻參考同級別高強鋼預熱溫度[11],考慮實際施工熱量損失暫設定最低預熱溫度為100℃。

3.2.3 后熱消氫處理

根據高強鋼氫致冷裂紋防治措施,采取后熱消氫處理。根據該高強鋼的成分,通過計算其產生冷裂紋的理論上限溫度為90℃,故須在焊接后焊縫溫度在90℃之上應立即加熱進行后熱處理,后熱采取200℃保溫2 h進行消氫處理。

采取上述預熱及后熱措施,再次進行實驗(見圖5),結果沒有出現上述裂紋。

圖5 焊接實驗

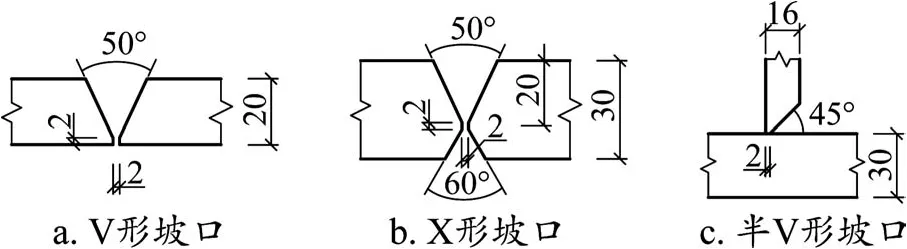

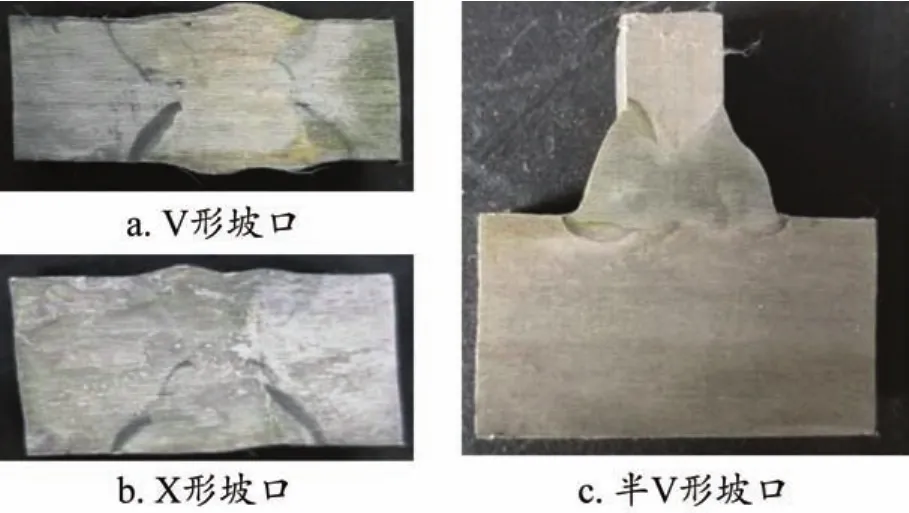

3.3 焊接試件力學性能驗證

根據昆侖號架橋機主梁結構特點選擇三種具有代表性的焊接接頭形式進行焊接實驗,接頭形式如圖6所示。采用優化后的焊接工藝進行焊接,經檢測其各項指標均滿足設計及規范要求,另外通過制作焊接接頭低倍金相,發現不存在氣孔及裂紋等缺陷,綜合結果達到設計要求。接頭試件及金相圖如圖7所示。

圖6 焊接接頭形式(單位:mm)

圖7 焊接接頭金相圖

3.4 焊接質量控制措施

為確保昆侖號架橋機主梁的焊接質量,結合新型GT785D高強鋼焊接實驗結果,采取如下焊接質量控制措施。

3.4.1 準備階段

(1)根據國家標準,結合昆侖號架橋機主梁結構形式,對新型GT785D高強鋼進行焊接工藝評定,制定合理焊接施工工藝。

(2)組織焊接作業相關人員進行培訓,讓其充分了解焊接作業要求,保證焊接作業的規范性。

(3)在材料方面,因高強鋼對氫比較敏感,對于水分、銹蝕要求較高,主要控制焊絲防潮和焊接用富氬氣體含水量。

(4)焊接后采用振動時效處理方法消除焊接殘余應力。

3.4.2 施工階段

(1)采用電加熱溫控設備對待焊部位進行預熱,焊接預熱按100~150℃控制。

(2)焊接過程中嚴格控制焊接熱輸入[12],熱輸入控制在12~20 kJ/cm,焊接層間溫度控制在120~180℃。

(3)焊接后對焊縫加熱至200~250℃并保溫2 h進行消氫處理。

(4)焊接時嚴格執行焊接技術要求,并監督及記錄焊接參數,后熱消氫處理要對溫度進行監控,確保消氫處理質量。

3.4.3 檢驗階段

焊接完成48 h后采取磁粉和超聲波進行100%探傷,關鍵焊縫再采用射線探傷進行抽檢。合格焊縫在兩周后再對已探傷合格焊縫按照10%~20%的進行抽檢,確保焊縫無延遲裂紋產生。

為確保焊縫質量萬無一失,在昆侖號架橋機重載試驗、首孔箱梁架設后,對主梁焊縫進行磁粉和超聲波抽檢探傷,如圖8所示。檢驗結果全部合格。

圖8 主梁焊縫現場抽檢

4 結論

昆侖號架橋機已在新建福廈鐵路FX-4標段湄洲灣跨海大橋工程中架設270余孔高鐵40 m預應力砼簡支箱梁。通過對新型GT785D高強鋼焊接研究可得出以下結論:

(1)研發的新型GT785D高強鋼滿足40 m預應力砼簡支箱梁架橋機輕量化設計要求。

(2)優化的新型GT785D高強鋼焊接工藝保證了架橋機安全性要求。

(3)采用富氬氣體保護焊,選用的CHW-80C1焊絲與新型GT785D高強鋼匹配,其焊接質量滿足設計要求。

(4)優化后的焊接工藝參數為:采用陶瓷電加熱片加熱,焊接預熱溫度100~150℃,層間溫度控制120~180℃,焊后在200~250℃保溫2 h等。