超硬材料異形零件數控加工工藝改進

韓利萍,周斌,陳龍,李鵬,李東

山西航天清華裝備有限責任公司 山西長治 046012

1 序言

隨著航天技術的不斷發展進步,航天產品結構也越來越復雜。超硬材料異形零件的加工尺寸精度、表面粗糙度以及幾何公差直接影響機構傳動的性能指標。由于這類零件具有結構復雜、尺寸精度高和幾何公差要求嚴的特性,所以加工過程中零件易變形,刀具磨損嚴重,關鍵特征幾何精度難以保證,其加工方法一直是困擾科研和生產的難題。本文將詳述通過設計拉緊定位工裝來解決裝夾問題,采用平面特征底齒軸向微量漸進銑削和應力釋放防變形技術,有效解決各種因素對精度造成的影響,確保了加工質量穩定可靠。

2 零件結構分析

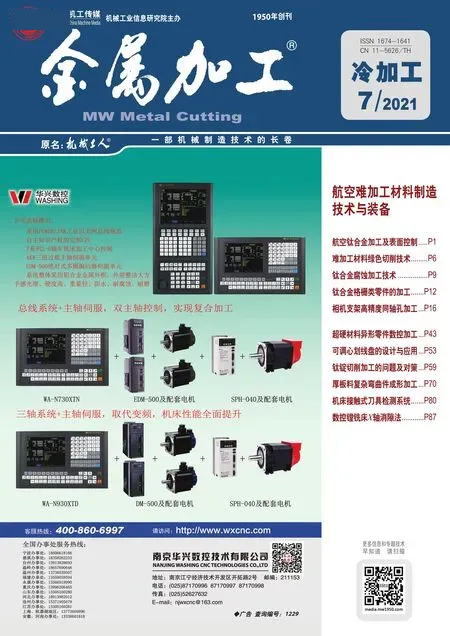

超硬材料異形零件(見圖1)材料為自由鍛件,精加工前經淬火處理后,硬度高達40~45HRC,屬于難加工材料。零件具有結構復雜、尺寸精度高和幾何公差要求嚴的特性,整體為不規則異形結構,各個空間位置分布筋、槽、孔、階臺、圓弧和角度特征,其關鍵控制部分槽底相對于基準孔距尺寸為103mm,零件總長為127mm,最薄筋厚度為10mm。各方向結構特征相對于基準孔和基準軸線的尺寸精度和幾何公差具有嚴格的要求。熱處理后零件變形較大,零件孔與槽之間、孔與面之間以及面與面之間的幾何精度要求極嚴。

圖1 超硬材料異形零件示意

3 加工難點分析

零件目前是在五軸機床上采用通用夾具(平口鉗)裝夾其平整部位兩側(零件夾持部位底部留夾持余量),采用圓柱銑刀徑向切削模式加工。由于受切削力、夾緊力、切削熱和材料應力釋放等綜合因素影響,因而加工質量難以保證。分析該零件的加工難點,有以下幾方面。

1)零件裝夾過程中,工件被夾持部位需要平口鉗夾緊力作用進行定位,各空間位置特征相對于基準要素保持相對平衡狀態,零件在裝夾后產生微小變形的情況下,完成切削加工并達到精度要求。但是只要裝夾一松開,裝夾變形就會還原,變形難以避免,從而失去已達到的精度,各幾何精度發生漂移,無法達到精度要求。

2)零件淬火硬度高達40~45HRC,切削性能差。其關鍵被加工型面的尺寸精度≤0.02mm、對稱度≤0.05mm,切削過程中易產生粘刀和刀尖切削瘤等狀況,刀具易磨損,型面尺寸易加工漂移(漂移量≥0.02mm),對稱度≥0.15mm,從而破壞了零件被加工表面的幾何精度和表面粗糙度。這些綜合因素,導致型面尺寸精度和幾何精度不足。

3)加工過程中,由于材料硬度高,圓柱銑刀側刃切削時,徑向切削力使工件彎曲變形和產生加工時的振動,徑向切削力方向和主軸垂直方向產生微小錐度變形,施力部分釋放后零件發生彈性變形。同時刀具受刀具螺旋角影響而產生徑向拉力,發生微小彈性變形,各幾何精度發生漂移。銑刀懸長長徑比越長,則剛性越弱,造成特征尺寸偏差超過工藝要求公差帶。

4)零件金屬切除率較高,加工過程中去除余量不均勻會導致零件內部殘余應力平衡狀態被破壞,零件產生變形,尤其是現階段采用通用夾具(平口鉗)裝夾定位方式,零件加工完成后的最后工步——去除零件夾持部位底部留夾持余量部位時,瞬間去除大量余量,造成殘余應力局部釋放,零件各尺寸公差和幾何公差失去已達到的精度,各幾何精度發生漂移。

因此,現有工藝存在缺陷,需要改進。

4 工藝解決方案

基于以上技術分析及思路,設計技術方案如下。

(1)制作拉緊定位工裝 零件加工部位較多,尺寸精度和幾何精度要求高,各空間結構尺寸間關聯度較強,故在五軸加工機床上,采用工序集中、一次裝夾以及多部位加工的方式,更容易保證尺寸要求。工裝設計制作過程中綜合考慮五軸機床行程尺寸和擺動角度過程中刀具、工件和工裝的干涉碰撞因素。

1)制作拉緊定位工裝(見圖2),采取一面兩銷定位原則,在工裝頂部制作定位基準面和工藝螺紋孔,在零件底部夾持部分制作對應孔距和孔徑的內螺紋孔,用螺釘聯接緊固,實現工件和工裝拉緊定位功能。

圖2 拉緊定位工裝

2)工裝工藝基準面的工藝螺紋孔下部設計空間槽,實現擰緊螺釘的施力空間。

3)設計制作工裝斜面,實現五軸機床擺頭組合角度時刀具、工件和工裝等工藝系統不發生干涉碰撞。

(2)零件底部被夾持部位加工凹槽 為避免異形零件加工完成后,在最后工步去除底部余量部位時,瞬間去除大量余量引起應力釋放失衡,導致精度超差問題,在淬火工序之前,在零件底部工藝余量部位加工凹槽(見圖3),用于充分釋放底部夾持余量部位的殘余內應力,僅留下滿足拉緊定位部位(圖3箭頭所指部位),即可在凹槽槽底加工圓角,從而避免槽底尖角部位應力集中而導致零件斷裂。

圖3 在零件底部工藝余量部位加工凹槽

(3)小直徑銑刀軸線微量漸進銑削平面 精加工平面特征時,分配給各個型面余量很小且均衡,此時選用小直徑短刃銑刀底齒切削,銑刀剛性好,徑向切削分力較小,軸向切削分力平穩,可有效消除側刃銑刀螺旋切削力對工件的徑向拉力影響。采用底齒微量漸進銑削可使零件型面加工過程中逐步釋放內應力,使異形零件型面各尺寸公差和幾何精度的變化可控。銑刀切削參數見表1。

表1 銑刀切削參數

(4)工序安排遵循均勻去除余量原則 為控制材料應力釋放不均勻產生的變形,除零件夾持部位底部留夾持部位余量外,其余部位加工工藝遵循均勻去除余量原則。

1)粗加工和半精加工時去除余量以提高加工效率為目的,選擇傳統加工方式,在通用夾具上裝夾,通過多次翻轉零件去除各部位余量。粗加工完成后留余量3mm,半精加工完成后留余量0.3mm。

2)精加工時選擇拉緊定位裝夾方式,借助五軸機床可實現五面加工功能,分步驟依次對各個型面進行切削,切削余量依次遞減。

異形零件的五軸加工如圖4所示,圖5為加工工藝流程。

圖4 異形零件的五軸加工

圖5 加工工藝流程

5 結束語

超硬材料異形零件數控加工工藝改進的創新點總結如下。

(1)基于零件特征設計的拉緊定位技術 拉緊定位工裝改單面定位、雙面夾緊為一面拉緊定位,避免夾緊定位造成的彈性變形產生的誤差,實現零件一次裝夾、多空間部位加工,確保零件的對稱度公差要求。

(2)平面特征底齒軸向微量漸進銑削技術 加工平面特征選用小直徑短刃銑刀,消除側刃銑刀螺旋切削力對工件的徑向拉力影響。微量漸進銑削可使零件逐步釋放內應力,使異形零件的變形可控。

(3)應力釋放防變形技術 基準面預留裝夾工藝凸臺,并在工藝凸臺上開槽,充分釋放異形件內應力,使零件在自然狀態下進行裝夾和加工。

在以上措施的綜合作用下,確保了超硬材料異形零件的質量合格率,為類似產品的加工提供了寶貴經驗。