煉油廠工藝裝置結構調整趨勢

楊維軍*,孫會東,呂清龍

(中國石油天然氣股份有限公司規劃總院)

0 引言

2019 年,中國煉油能力達到8.6×108t/a,位居世界第二。在中國經濟發展進入新常態、經濟增速放緩的背景下,考慮可替代能源的快速發展。預計中國成品油消費將在2025 年左右達到峰值[1]。近年,民營及外資企業高起點進入煉化行業,大型煉化項目陸續投產,將進一步加劇國內煉油產能的過剩。當前煉油行業在供需雙重擠壓下,競爭壓力逐漸增加,在今后發展中仍將不斷面臨新標準和新要求。煉油廠為適應發展需要,進行裝置結構調整和轉型升級已是必然。本文重點分析研究未來煉油廠工藝裝置結構的重要變化趨勢。

1 中國煉油廠工藝裝置結構現狀

1.1 典型煉油廠的裝置構成

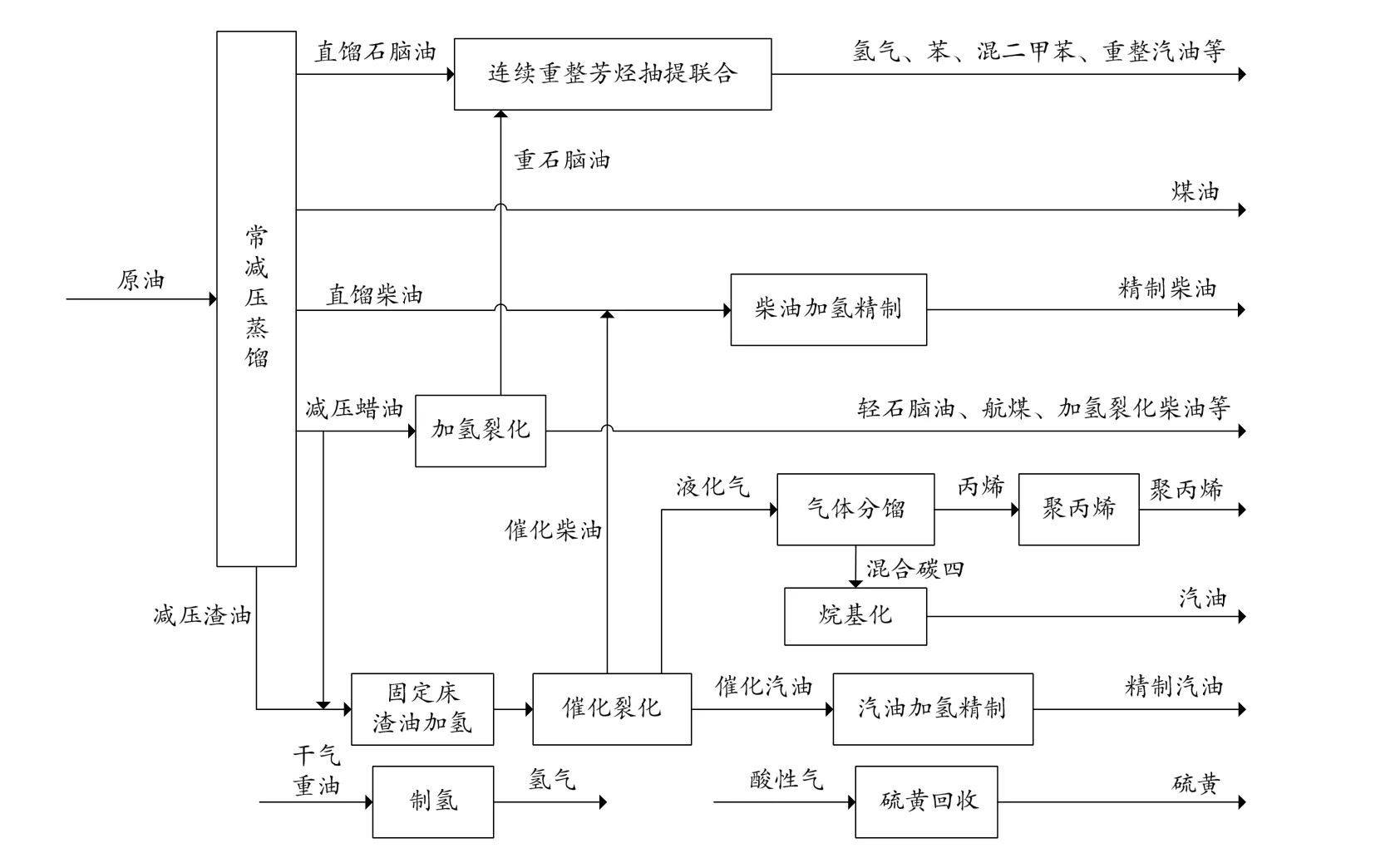

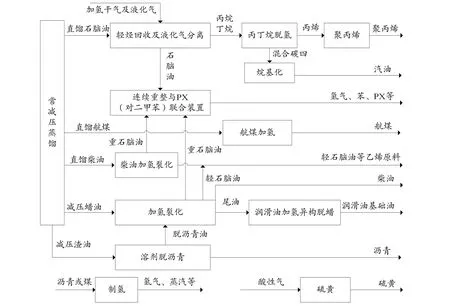

煉油廠工藝裝置結構主要與原油性質和產品結構有關。重油加工大體上可分為加氫和脫碳兩種路線。重油加工路線選擇是影響裝置結構的關鍵所在。重油加氫已經開發了固定床、沸騰床、懸浮床和移動床四種工藝類型,而重油脫碳從工藝本質上可分為物理過程和化學過程兩大類,主要包括溶劑脫瀝青、焦化和催化裂化三種脫碳工藝。以中國某加工高硫原油的燃料型煉油廠為例,該煉油廠主要工藝裝置包括常減壓、重整、加氫裂化、渣油加氫、催化裂化、汽柴油加氫精制等裝置,工藝裝置流程示 意圖見圖1。

圖1 中國某燃料型煉油廠工藝裝置流程示意圖

1.2 中國煉油裝置結構近五年變化情況

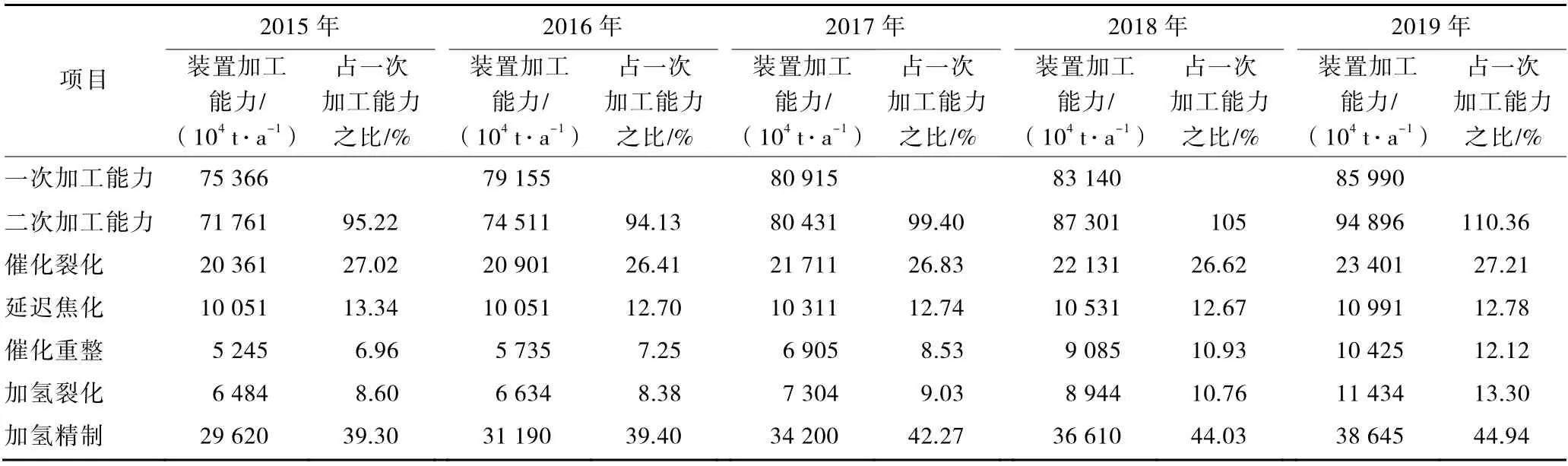

近5 年,中國煉油裝置結構發生了較大的變化,從表1 可以看出主要有以下3 個方面特點。

表1 2015—2019 年中國煉油裝置結構變化情況[2]

一是催化裂化和焦化裝置仍然是加工重油的主要手段。2019 年,中國催化裂化和焦化裝置能力占一次加工能力比例分別在27%和13%左右,尤其是以催化裂化為核心裝置的加工流程仍然是煉化企業的主流選擇。

二是受市場需求影響,中國重整和加氫裂化的裝置規模迅速提高,其中重整的規模增長將近一倍,加氫裂化占一次加工能力比例由2015 年的8.6%提高到2019 年的13.3%。中國消費柴汽比由2015 年的1.52 降至2019 年的1.15,柴油需求下降,汽油需求增長,芳烴、乙烯等化工品需求不斷增長,煉油廠從燃料型向燃料-化工型轉變已成共識。新建煉化一體化項目通過油品深度轉化,大幅增加化工原料產品占比,大大降低了成品油收率。2018 年投產的恒力石化、2019 年投產的浙江石化的成品油收率分別在50%和40%左右。

三是隨著加工原油劣質化,中國加氫精制裝置能力大幅增長。近年來,新增煉化項目基本布局在沿海地區,主要加工海上進口高硫原油。隨著成品油質量標準的不斷提高,蠟油、渣油加氫處理能力及汽柴油加氫精制裝置能力提高幅度較大。

2 石化產品市場需求及質量升級預測

2.1 成品油市場需求預測

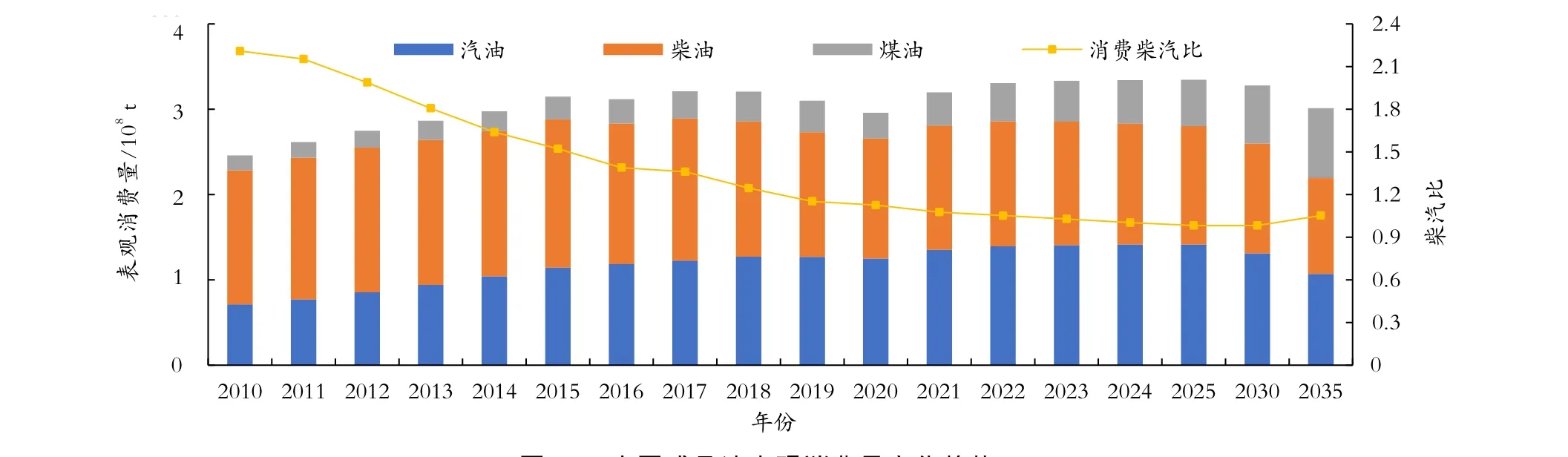

2019 年,中國經濟增長GDP 增速6.1%,較2018年下滑0.4 個百分點;成品油表觀消費3.1×108t,同比降低約3.4%。成品油需求2020 年受新冠肺炎疫情的影響下降后反彈增長,但較“十三五”期間的年均增速明顯放緩,預計2025 年前后成品油需求到達峰值約3.3×108t,柴汽比下降到0.98 左右。中國成品油表觀消費量變化趨勢見圖2。

圖2 中國成品油表觀消費量變化趨勢

對成品油表觀消費量的影響因素進行了分析。首先,受乘用車保有量增幅放緩、節能降耗、替代能源發展等因素的影響,汽油消費增幅有震蕩下行趨勢,2019 年汽油表觀消費量約1.27×108t,預計2025 年左右達到峰值約1.40×108t。其次,從柴油各行業用油占比變化趨勢來看,柴油車用油占比不斷上升,但增幅放緩;農業用油和農用車用油總體呈下降趨勢,其他行業用油占比較小,基本呈持平或穩中有降的趨勢,中國柴油消費量在2015 年達到峰值約1.73×108t,然后震蕩下行,2019 年降至1.46×108t,預計2025 年降至1.38×108t 左右。再次,隨著航空客貨運輸量的增長,航空煤油消費量也逐年增加,2019 年全國民航航空煤油消費量3 689×104t,同比增長5.1%;盡管高鐵對中短程運距航空需求形成替代,但居民可支配收入提高、航空運輸設施不斷完善,中國煤油需求仍將保護較快增長,預計2025 年中國煤油需求將升至約5 400×104t。

2.2 汽柴油質量升級預測

隨著國家環保要求的不斷提高,對汽柴油質量要求越來越嚴苛,要求有害物質含量也不斷降低[3]。

目前電動力及生物質燃料使用量顯著增長,氫能源嶄露頭角,車用天然氣仍是替代主力。2019 年替代燃料總量3 670×104t,占汽柴油表觀消費量的13.4%,其中,車用天然氣占比57%左右。預計2025年替代汽柴油總量將達到約5 600×104t,占汽柴油消費量的20%以上。

新能源汽車發展將倒逼傳統燃油車環保標準不斷提高,車用汽油為應對電動汽車、氫能源燃料電池等新能源汽車環保概念的挑戰[4],必然要求硫、芳烴、烯烴等有害組分的含量不斷降低,2019 年下半年北京開始研究第七階段車用汽柴油標準,即“京Ⅶ”標準,預計汽油中烯烴含量限值下降到10%左右、芳烴含量限值下降到25%,較京Ⅵ和國Ⅵ標準要求大幅提高。未來標準極限情況可能會趨近于零含量,即汽油組成近似于純烷烴高辛烷值組分,主要成分為異辛烷。這類組分要通過烷烴異構化、烯烴與烷烴烷基化獲得。汽油質量變化歷史及趨勢預測見圖3。

圖3 汽油質量變化歷史及趨勢

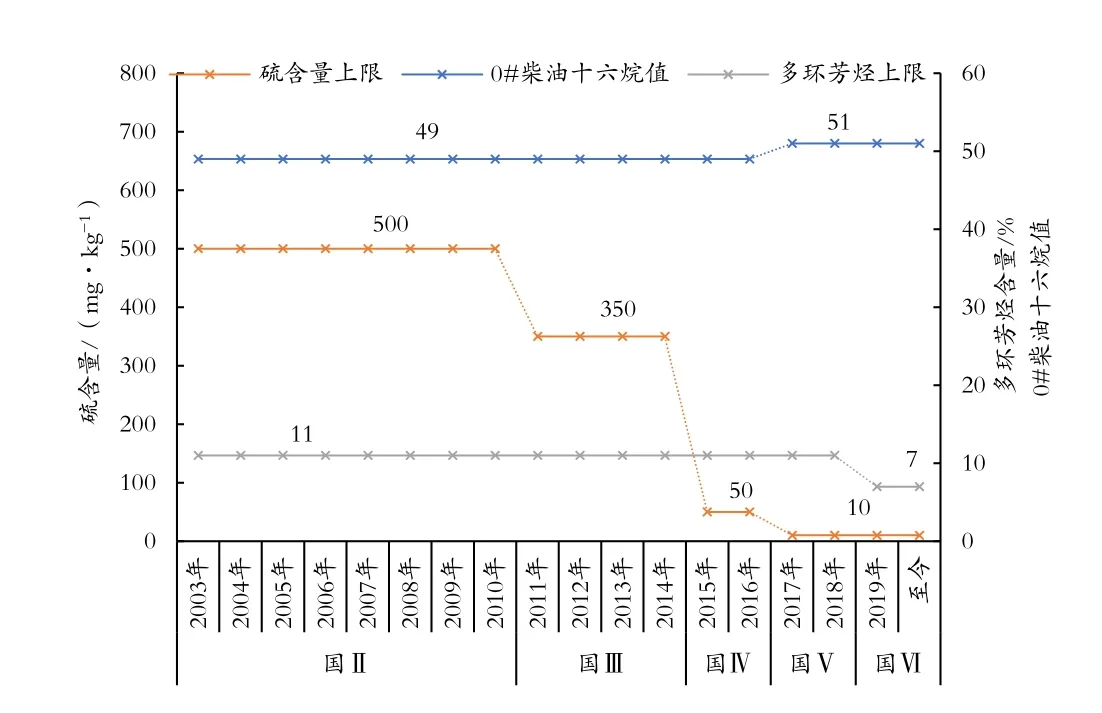

柴油標準主要是硫含量和多環芳烴含量進一步降低,理想組分為鏈烷烴,柴油質量變化歷史及趨勢見圖4。

圖4 柴油質量變化歷史及趨勢

2.3 化工品市場需求預測

進入21 世紀以來,中國乙烯產能和消費量均保持快速增長,2019 年產能2 927×104t/a,乙烯當量消費量5 295×104t/a。人均乙烯當量消費量38 kg/a,相較工業發達的西歐(約56 kg/a)和美國(約87 kg/a)仍有較大差距[5]。預計到2025 年,中國乙烯當量需求量達到6 100×104t,按照目前在建乙烯產能推算,2025 年乙烯缺口將超過1 000×104t。

2019 年,中國丙烯當量消費量達4 230×104t,較2015 年年均增長5.9%;產能達4 061×104t/a,產量3 288×104t,自給率77.7%,較2015 年增加了5.1 個百分點。未來10 年,丙烯需求量仍將保持3%~4%的增長速度,預計2025 年達5 400×104t。丙烯產能也將同步快速擴張,截至2019 年底在建及規劃蒸汽裂解制丙烯項目19 個,煤/甲醇制烯烴項目16 個,丙烷脫氫項目11 個,合計新增產能約3 000×104t/a。預計2025 年,丙烯總產能達到6 000×104t/a 左右,自給率達到92.8%,市場供應基本飽和。

3 煉油廠裝置結構調整趨勢

未來成品油市場需求下降,化工品需求仍有巨大潛力,成品油的標準日益嚴格,作為煉油廠核心的催化裂化裝置的功能性需要重新審視。

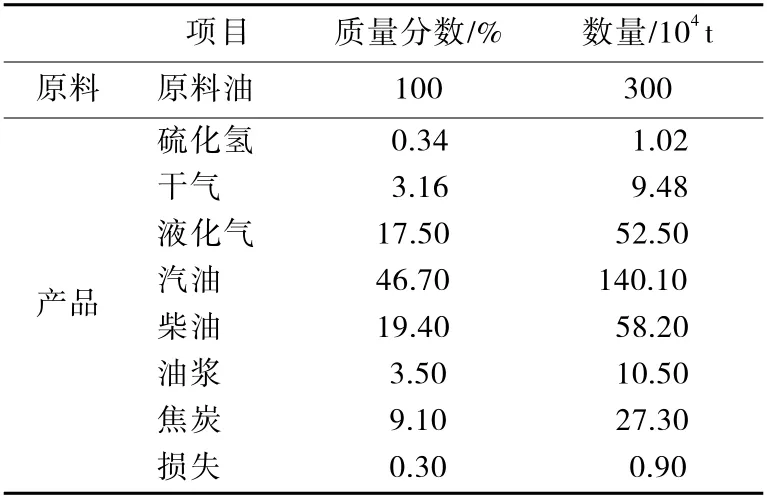

催化裂化是煉油廠中重油處理的核心裝置,也是整個煉油廠中最重要的裝置之一,中國煉油廠生產的汽油產品中,催化裂化裝置所產的汽油組分占60%~80%,柴油組分約占30%~50%。除生產汽柴油產品外,催化裂化裝置還承擔著其他角色,其生產的干氣通常作為其他工藝裝置加熱爐的燃料氣,價值可基本等同于同熱值的天然氣;生產的焦炭燃燒后,除為裝置本身提供熱量外,余熱還可生產蒸汽供全廠使用。中國某煉油廠催化裂化裝置物料平衡見表2。

表2 中國某煉油廠催化裂化裝置物料平衡

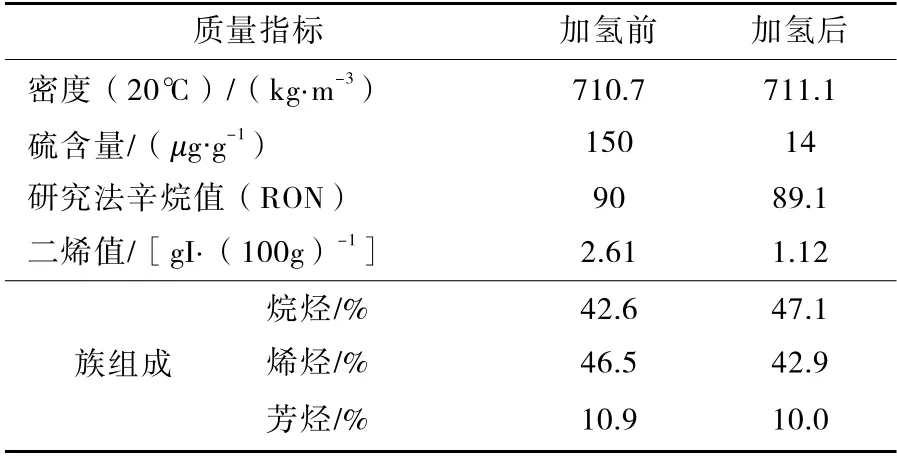

在目前的汽油標準下,催化汽油組分經加氫脫硫處理后,與其他組分油調和,可作為成品汽油出廠銷售。但在未來的汽油標準下,即使經過加氫處理和組分調和,汽油中仍含有較多的烯烴和芳烴,很多煉油廠將不能滿足標準要求,中國某煉油廠催化汽油加氫前后質量指標的對比見表3。催化裂化生產的柴油組分同樣性質較差,其十六烷值僅為30左右,無法直接作為產品出廠,同樣需要經加氫改質后才能作為柴油調和組分。

表3 中國某煉油廠催化汽油加氫前后質量指標的對比

為適應中國石化產品需求變化和產品質量升級,對于已有的燃料型煉油廠,可將催化裂化裝置由生產汽柴油向多產化工原料進行轉變[6],即改造為催化裂解裝置,多產乙烯、丙烯和液化氣等化工原料。中國石油化工股份有限公司石油化工科學研究院(簡稱石科院)開發的DCC、CPP 渣油催化裂解工藝,凱洛格·布朗·路特(KBR)集團公司開發的Superflex 烯烴催化裂解技術、K-COT 輕烴或石腦油催化裂解工藝,都可以實現這一目標。

對于新建的燃料-化工型煉油廠或煉化一體化項目,在能夠解決供熱燃料的情況下,可不建設催化裂化裝置,這樣即減少生產成品油,也不必建設原料預處理、氣體分餾、汽油加氫、柴油加氫、再生煙氣脫硫脫硝等催化裂化配套裝置,將重油通過加氫裂化的手段實現原料輕質化,增產化工原料[7]。以中國某全加氫型煉化一體化煉油廠為例,其裝置流程示意圖見圖5,主要工藝裝置包括常減壓、加氫精制、加氫裂化、重油分離、制氫、異構化或正異構分離、烷基化、硫黃回收等裝置。

圖5 中國某全加氫型煉油廠工藝裝置流程示意圖

未來煉油廠的工藝裝置構成將更清潔、更高效,綜合商品率明顯提高。整體功能也從燃料型向燃料-化工型靈活轉變,具體特點如下:

一是可生產符合未來產品標準的清潔車用燃料。

二是沒有傳統煉油廠高能耗的催化裂化裝置及相關的前后續加工裝置。

三是加氫裂化可采用多產化工原料的操作工藝,餾分油經加氫裂化處理后重石腦油可作為重整原料,輕石腦油等可作為乙烯裂解原料,生產乙烯、丙烯及相關產品。

四是優化渣油加工過程,原油中的少量劣質殘渣油作為制氫原料或作全廠燃料,也可作為瀝青產品出廠[8]。

4 結束語

中國成品油消費需求預計2025 年左右達到峰值,但化工需求增長將支撐石油消費持續增長。未來成品油消費需求下降,新能源快速發展及環保日益嚴格,將加快推動成品油質量升級。

現有催化裂化裝置功能將向多產化工原料轉變,可改造為渣油催化裂解裝置,如石科院開發的DCC、CPP 等工藝,也可改造為輕烴或石腦油催化裂解裝置,如KBR 公司的Superflex、K-COT 工藝。預計未來將有更多的新建燃料-化工型煉油廠或煉化一體化項目向全加氫型工藝轉變,以催化裂化為核心的重油加工路線或不再是主流。