導向與補償結構強度仿真及優化

廖佩詩 戴 昆 王所國 王超穎 王 旭

(青島賽普克有限元科技發展有限公司,山東 青島 266000)

0 前言

1960—2020 年,全球已至少建造了7 000 座石油生產設施[1],隨著油田開采時間的推移,部分海上油田因產量過低(達到終止開采的條件)而被廢棄。廢棄鉆井平臺給海洋環境、海上交通以及國防等帶來了較大的潛在危害[2]。世界各國都先后制定了相關的法律法規,對廢棄平臺及井筒等海洋油氣設施進行拆除,實現永久封井[3]。一般來說,海上油氣生產設施主要包括海上油井、氣井、水井、固定平臺、人工島、單點系泊、浮式生產儲油裝置、海底電纜、管道、水下生產系統、陸岸終端以及其他水上、水下油氣生產的相關輔助配套設施。處置方式包括廢棄處置、延壽使用以及改造他用3 種。需要根據海洋平臺的具體情況選擇不同的廢氣處理方式,如果平臺妨礙了海洋主導功能的使用,就必須全部拆除。拆除海上廢棄平臺是一項涵蓋范圍較廣的綜合性系統工程,目前已成為一門新興的高技術產業[4]。

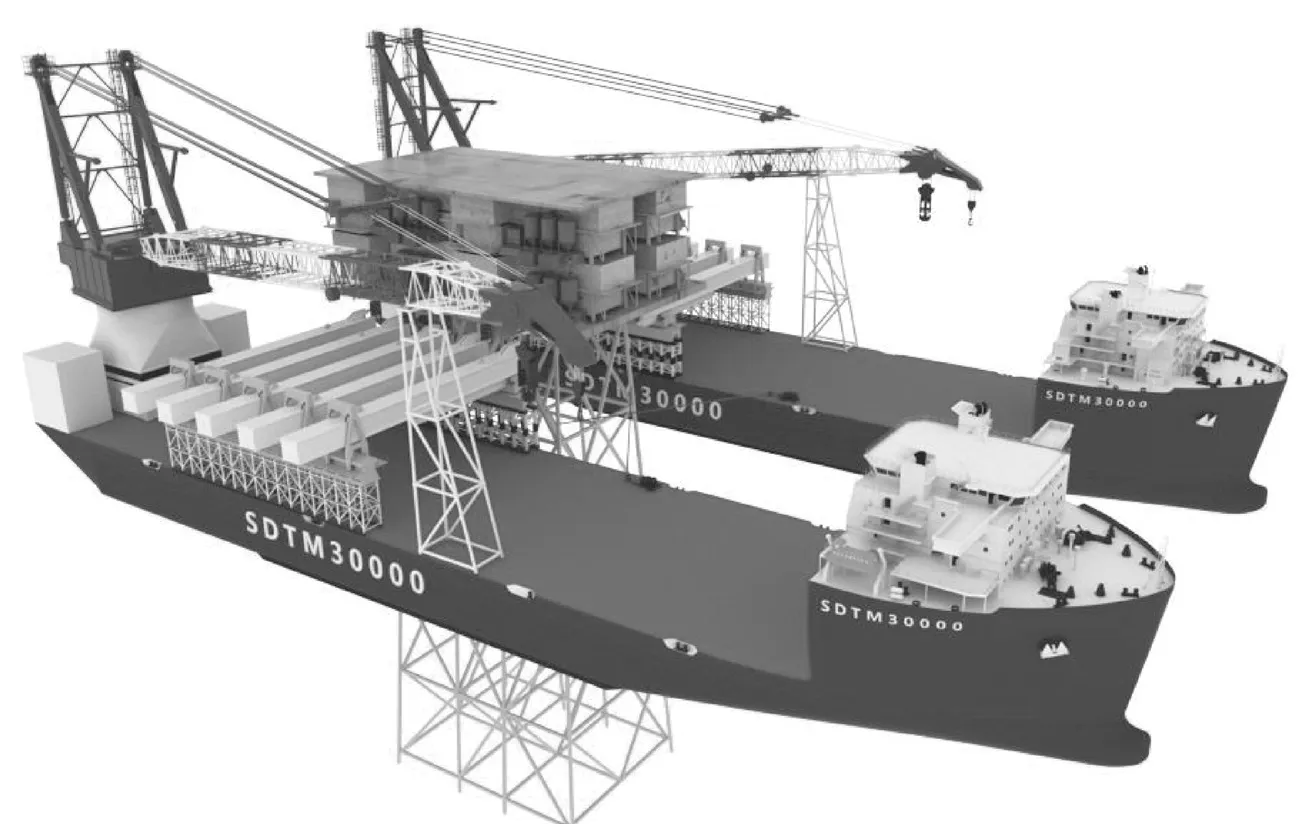

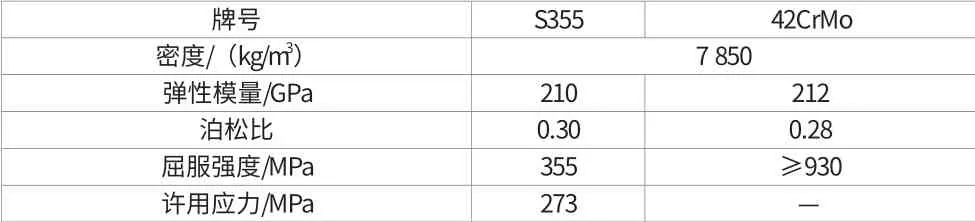

如圖1 所示,超大型海上油田設施一體化拆解裝備由2艘起重船和1 艘半潛運輸船組成,每艘起重船都配備了舉升系統,其具有橫向、縱向和垂向的補償能力。

圖1 拆解作業系統示意圖

作業時,首先,2 艘起重船分別靠近被拆解鉆井平臺,使用動力定位系統將船體穩定在工作位置,通過壓載方式將船體調整到合適的作業高度;其次,伸出舉升臂并通過夾緊裝置固定導管架;再次,通過垂向位移補償系統向上托舉平臺,使鉆井平臺載荷轉移到舉升臂上,此時,可開始導管架切割作業,待作業完成后,起重船排出壓載水,實現鉆井平臺的托舉;最后,2 艘起重船共同將被拆解平臺轉移至運輸船,拆解和轉運工作完成。

1 分析對象介紹

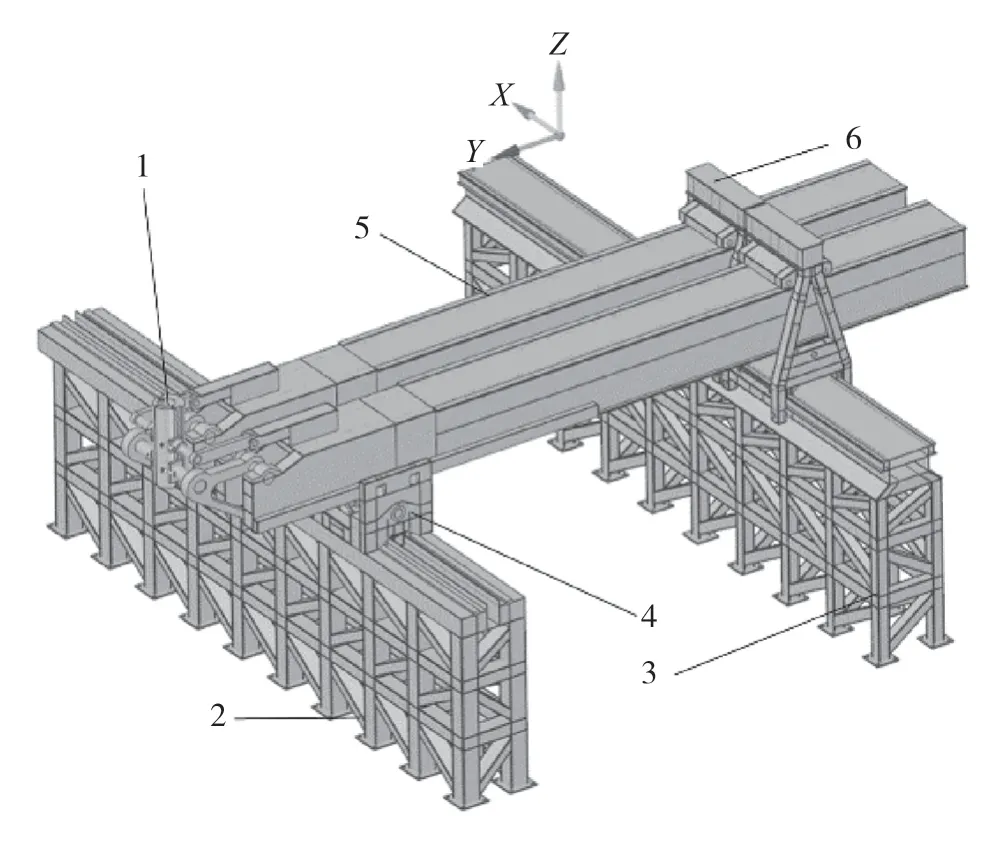

如圖2 所示,舉升系統由前后基座、前后支撐裝置、舉升臂、夾緊及補償裝置組成。舉升系統既可單臂作業也可雙臂聯合作業。舉升系統整體安裝在甲板上,其中前后基座分布在船的左右舷位置。舉升系統具體參數(見表1)如下:舉升臂總長度為69.0 m,寬度為6.5 m,總高度為10.0 m,單臂作業的承載能力為3 000 t,雙臂作業時每個舉升臂的承載能力為2 500 t。

圖2 舉升系統示意圖

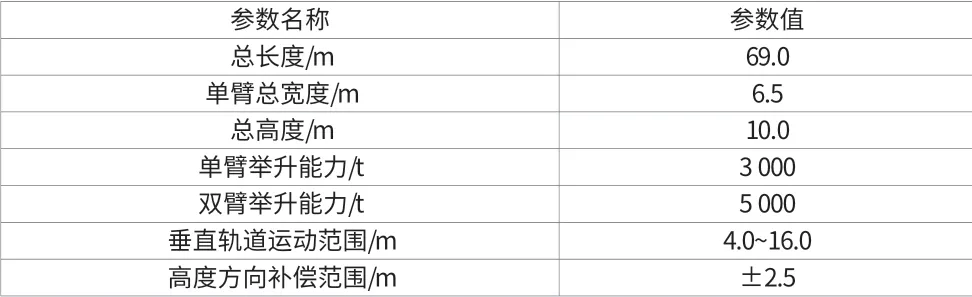

表1 舉升系統參數表

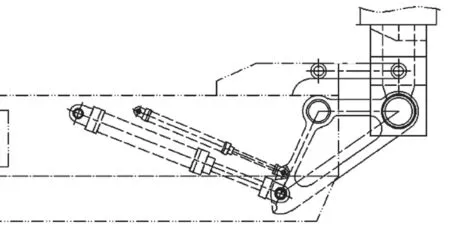

舉升系統作業時,舉升臂伸出并到達樁腿位置,舉升頭中的夾緊裝置環抱住導管架樁腿。隨后,三角舉升機構的舉升液壓缸開始伸出(如圖3 所示),在連桿機構的作用下,液壓缸推動三角形杠桿機構圍繞鉸點進行逆時針轉動,三角形杠桿機構在轉動過程中帶動舉升頭結構向上舉升;同時,橫向補償裝置開始運動,補償由于連桿機構運動造成的舉升頭橫向位移,保證其無橫向位移。在波浪的作用下,平臺發生的垂向位移也由垂向位移補償機構(如圖3 所示)通過控制油缸的伸縮進行補償。

圖3 垂向位移補償機構示意圖

隨著舉升力的增加,平臺載荷慢慢轉移至舉升臂,進而安全地、快速地分離被拆解平臺與導管架支撐結構。

在整個舉升過程中,舉升頭結構沿導軌的行程與最大波浪的高度相同,在舉升過程中以及上部模塊完全放置到目標船之前,通過夾緊及補償裝置處的液壓缸進行動態波浪補償,避免在風、浪和流的作用下,導致導管架平臺的上部模塊隨著船的運動而運動。

當導管架平臺上部模塊的底部與導管架垂向分離至設計高度時,停止舉升,并利用位移控制系統使2 艘起重船向前移動,駛向運輸船,然后通過舉升臂端部裝置將平臺上部模塊平穩地放置在第三艘運輸船上,由第三艘運輸船運回上部模塊。

2 有限元建模

2.1 定義材料參數

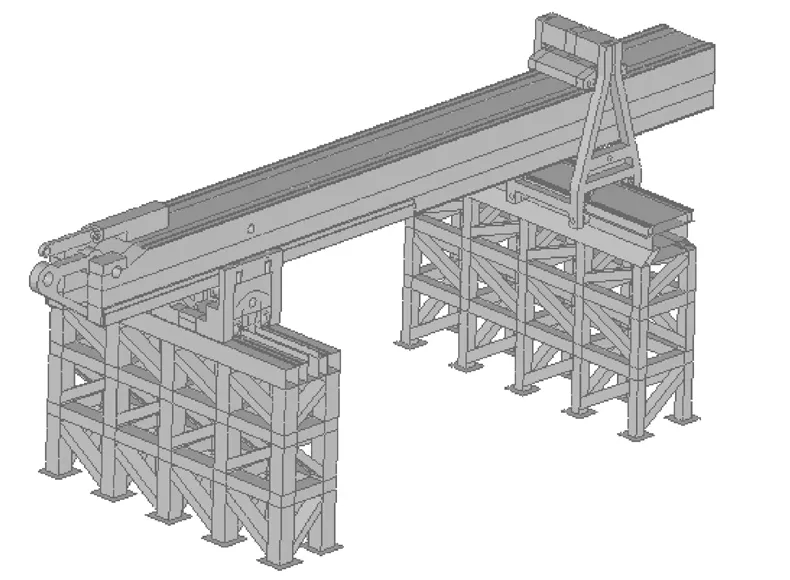

模型中滾輪及軌道使用42CrMo 鋼,其他主體框架結構采用S355 鋼,模型使用線彈性材料本構模型,材料參數見表2[5]。

表2 材料參數列表

2.2 有限元模型介紹

如圖4 所示,有限元模型中的舉升臂框架、前后支撐裝置框架以及基座框架均使用殼單元進行模擬。滾輪、補償裝置以及軌道等使用實體單元進行模擬,為了在控制整體網格數量的同時,保證輪軌接觸的模擬精度,需要對輪軌接觸部位的網格進行局部細化。

圖4 整體有限元模型

該分析模型中共包括13 處輪軌接觸承載區域,在進行拆解作業時,主要依靠這些部位的輪軌接觸固定舉升臂,因此需要建立滾輪與軌道之間的滑動接觸,模擬真實的輪軌接觸狀態。在各個具有轉動自由度的關節部位建立鉸接單元,保證其具有轉動自由度。

由于夾緊及舉升裝置對整體結構強度的影響不大,因此該分析中省去該結構。在其與舉升臂安裝孔位置建立鉸接單元及剛性連接,模擬該結構與補償系統的連接和相對轉動自由度,保證結構受力狀態與實際一致。

2.3 邊界條件

圖2 中,前后基座底部均焊接在起重船的甲板上,仿真模型中對基座底部施加全位移約束;同時,模型中省略了夾緊裝置,通過剛性連接將加載點位置的載荷傳遞到連桿上。

舉升裝置分為單臂支撐和雙臂支撐。單臂支撐作業時,其加載點位于舉升臂的中軸線上;雙臂支撐作業時,2 條舉升臂共同承受載荷,其加載點位于2 條舉升臂的中間位置。單臂作業時,單個舉升臂受到的最大額定載荷為3 000 t;雙臂作業時,由于加載點偏移到,2 個舉升臂的中間位置,產生了額外的彎矩載荷,因此單個舉升臂受到的最大載荷為2 500 t。

3 分析工況

舉升裝置有單臂或雙臂2 種作業形式,舉升臂可以在距離船舷4 m~16 m 的范圍內伸縮,補償裝置垂向補償范圍為-2.5 m~2.5 m。基于導向與補償結構的幾種典型作業工況,分別以舉升臂的伸出長度、補償高度以及舉升臂的作業形式為變量進行組合,形成相關的工況列表,見表3。

4 仿真分析結果

使用有限元仿真分析軟件對表3 中的各個工況進行計算,并提取整體位移和舉升臂、前后支撐結構等效應力為指標進行對比,從而確定最危險的使用工況。

表3 仿真分析工況列表

經過對各部件等效應力進行統計,得到各工況仿真分析結果統計表,見表4。通過分析結果可知,舉升臂伸出長度為4.0 m 時,后支撐裝置主要由下部輪軌位置承受載荷;舉升臂伸出長度為16.0 m 時,舉升臂尾部有向上翹起的趨勢,主要由舉升臂上部輪軌的接觸位置承受載荷。通過綜合對比,工況6(單臂承載,舉升臂伸出長度為16.0 m,向上補償2.5 m)的結構變形最大、各處的應力最大,因此判定結構在該工況下最危險,后續將以工況6 為邊界條件進行結構優化。

表4 各工況仿真分析結果

5 結構優化

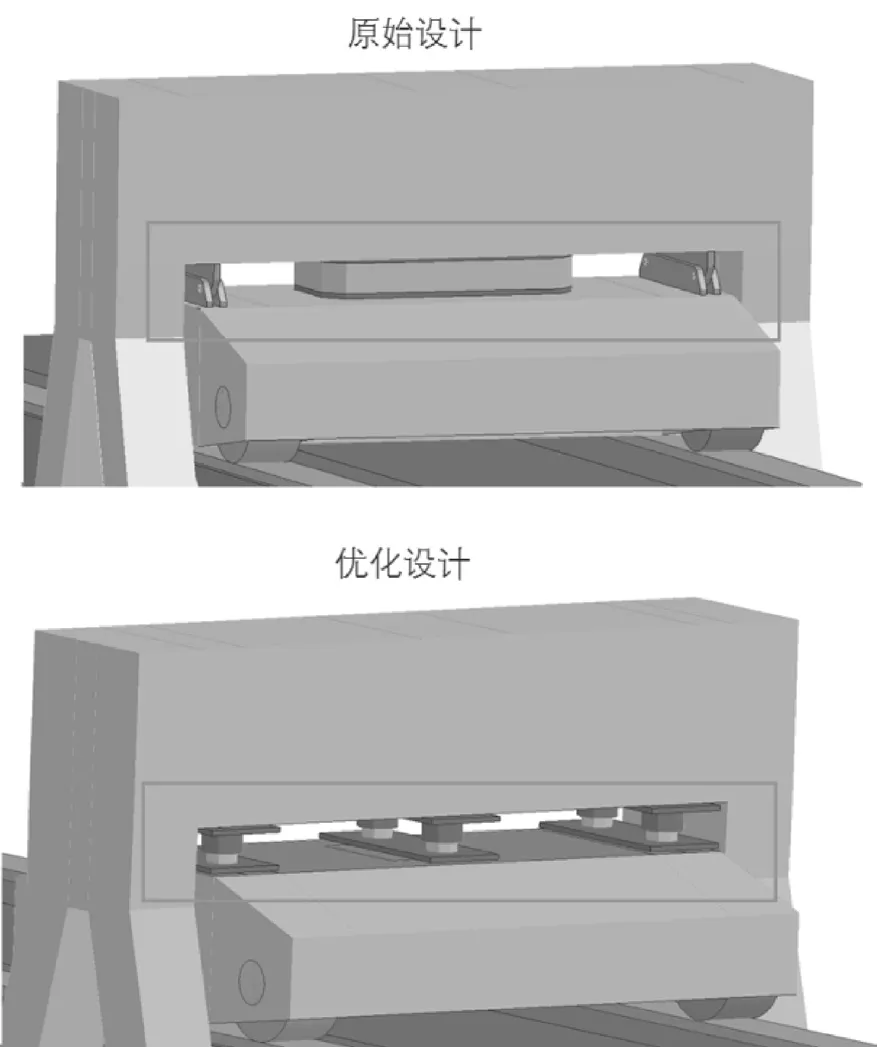

依據舉升系統的結構特點,舉升臂伸出時后支撐裝置上部滾輪位置受到的載荷最大。在吊耳位置產生了應力集中,為保證該處的結構強度。須對原始設計進行結構優化,將兩端吊耳中部支撐的結構修改為如圖5 所示的由6 個液壓支撐的裝置,一方面能夠保證有足夠的支撐強度,另一方面可通過油缸進行載荷微調,避免發生偏載現象。

圖5 后支撐位置結構優化示意圖

舉升臂的主臂結構主要由前部輪軌的接觸部位來承受載荷。從仿真計算結果可知,舉升臂后部應力較小,因此需要對后部腹板、翼板等進行減薄處理,同時加厚應力較大的油缸座安裝孔處的材料。同時,在后支撐裝置滾輪安裝座附近增加隔板,提高安裝座位置的支撐強度,使載荷分布均勻,避免局部應力集中造成結構失效的問題。

通過上述減重優化,設備減重8.4%。優化前后整體位移及舉升臂、前后支撐裝置應力結果對比見表5。通過結構優化后的各部件應力均有不同程度的降低,后部支撐裝置應力下降最明顯。

表5 結構優化前后計算結果對比

6 結語

該文通過有限元仿真方法對超大型海上油田設施一體化拆解作業裝備導向與補償結構的12 種作業工況進行仿真,得到強度仿真應力及變形結果。通過對比關鍵部件的結構應力,確定最危險的工況及危險位置。

通過應力分布云圖確定了結構最薄弱位置為后支撐裝置上部吊耳位置。對該處進行結構優化設計,使用液壓柔性支撐結構代替原來的機械支撐,提升了該處的安全性。同時,通過舉升臂結構應力分布云圖確定了舉升臂后部應力水平相對較低,具有較大的減重空間,因此對舉升臂中安全系數較大的腹板及翼板進行減薄,優化后設備減重8.4%。

海上石油項目開發和生產完成后,安全有效地處置設備設施就成了石油從業者必須要面對的問題,它關系到整個海上石油勘探開發項目的成敗,應予以高度重視。該項目通過使用有限元仿真分析方法對各種工況進行模擬,可以在設計階段快速校核超大型海上油田設施一體化拆解裝備舉升系統的結構強度,同時還可以通過應力分布情況確定設備減重優化的潛能,為減重優化提供數據支持,并提高設備的經濟效益。