基于UG12.0的多個零件正反面數控加工工藝研究

劉興良, 李 鵬

(西安航空學院 a.機械工程學院;b.國營紅慶機械廠,西安 710077)

0 引言

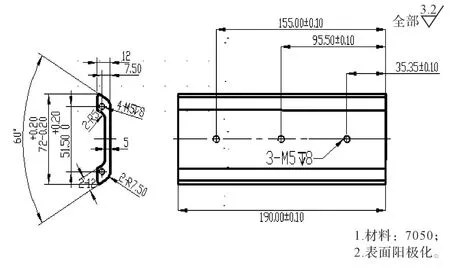

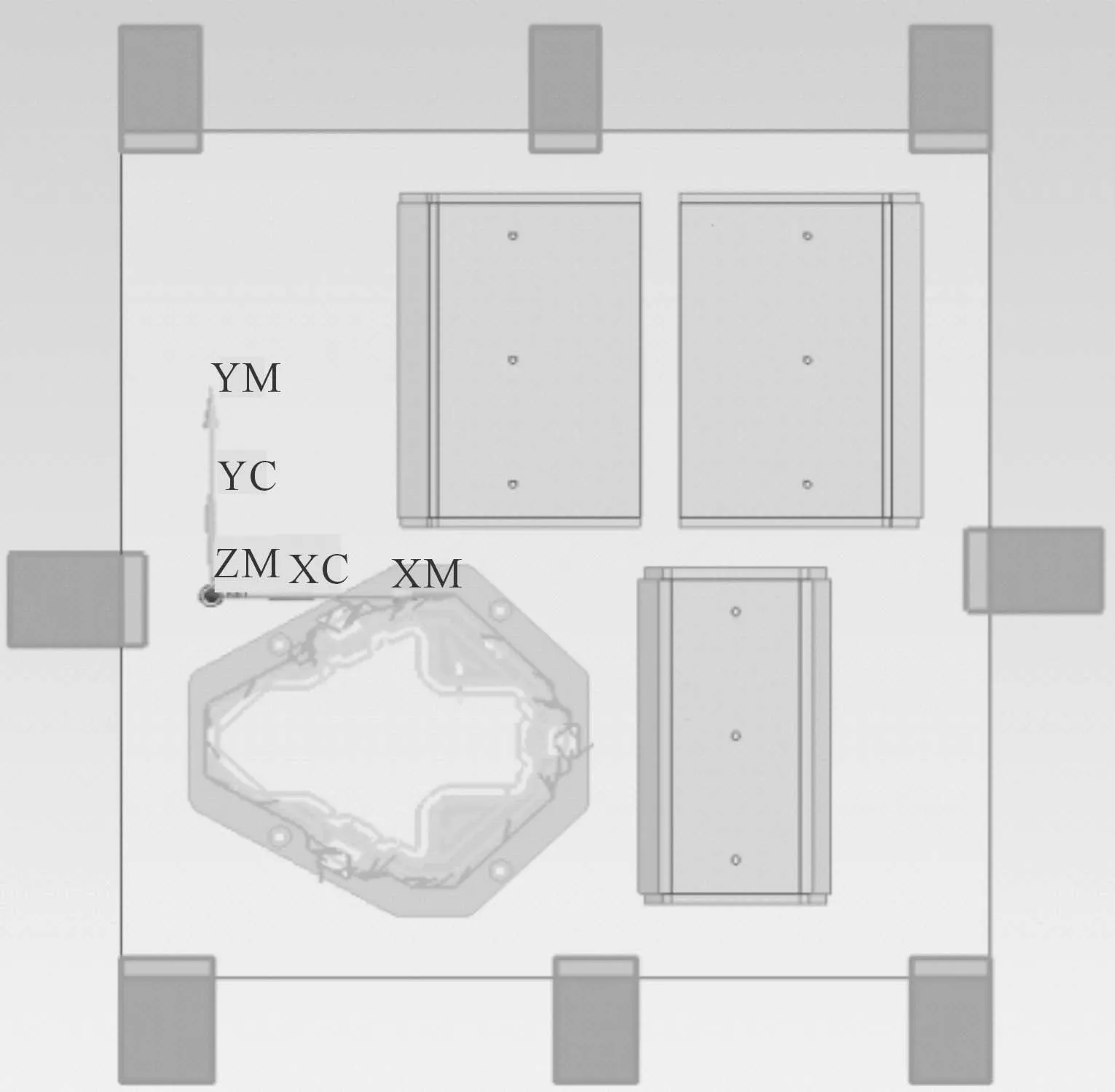

在實際生產過程中,多數操作人員采用數控銑床加工工件時,使用計算機編程沒有考慮所需加工零件的共性特征,而是按照一個工件使用一個毛坯和一個坐標系進行工藝設計及編程,設計加工工藝只考慮如何把一個零件加工合格,導致零件在加工過程中需要多次找正安裝和對刀操作,浪費大量時間,同時多次安裝會影響零件加工的精度。工件材料為7050鋁合金的3種同類型零件圖如圖1所示,3個零件的厚度都是12 mm,都有大平面需要加工[1-6],材料的機械加工性能好,抗拉強度為490 MPa,硬度為HB135,加工時采用高速切削,切削力和切削熱小,加工過程刀具和工件受力小,溫度低,刀具和工件不易變形,有利于保證加工質量。根據零件圖紙的標注尺寸與技術要求,零件精度要求不高,但表面粗糙度要求較高。由于加工表面有曲面、內型腔與輪廓面,適合用數控機床加工。根據零件尺寸和數量,選擇450 mm×450 mm×(14±1) mm 7050鋁合金的板材加工,在機床加工行程和毛坯尺寸允許范圍內,對零件加工位置進行合理規劃,實現一次裝夾加工多個零件的工藝設計,對提高零件的加工質量和加工效率、節約毛坯材料的用量有重要意義。

圖1 工件材料為7050鋁合金的3種同類型零件圖

1 零件建模

通過UG12.0軟件,選擇“草圖”平面,創建任務草圖,針對尺寸有上下偏差限制要求,采用中值尺寸繪制草圖。完成草圖后,使用實體特征建模命令,如“拉伸”、“求和”、“求差”、“陣列”、“倒角”、“倒圓”、“基準平面”、“抽殼”、“孔”等命令進行實體建模,生成零件數字模型。

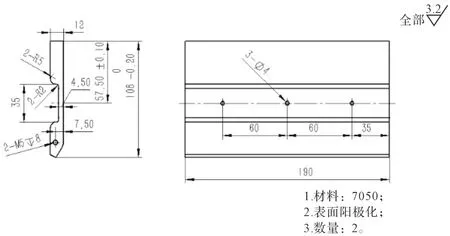

2 零件毛坯排料

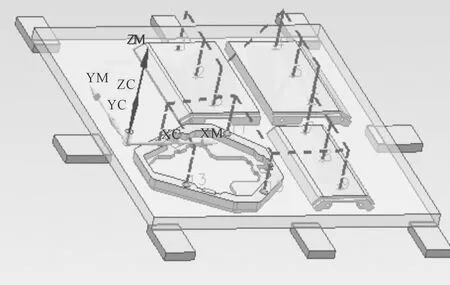

加工前對每個零件進行分析,根據圖1可知,3種零件都有一個大平面且厚度均為12 mm,可以將3種零件安排在一塊毛坯中進行加工,毛坯厚度根據幾個零件中需要厚度最大的尺寸選擇,要考慮裝夾的方法、加工正反面的順序,設置一個工藝孔或做一個直角邊為基準,確定正反面的位置關系。進行排料時,為便于移動工件,需要使用電極設計模塊的包容塊功能,把零件放到包容塊中。使用包容塊功能前,選擇零件,放到正視位置,點擊“包容塊”命令按鈕,窗選零件,生成零件的包容塊。打開另一個數模文件,選擇零件后復制,再返回到前面的數模文件中,粘貼,出現粘貼特征對話框,按“確定”后復制的零件進入最初的零件數模中,由于復制的零件坐標系與最初零件坐標系的坐標軸方向可能不同,導致粘貼后零件的空間位置與初始零件的位置可能不同,選復制進去的零件,擺放正視位,創建包容塊,這時選擇加工模塊“菜單”下級的“編輯”,進入“編輯”的下級菜單“移動對象”,出現移動對象對話框,在對話框中的運動處選運動方式“坐標系到坐標系”,選擇移動對象時選擇包容塊和工件共兩個對象,在移動的包容塊上選“指定起始坐標系”,在包容塊上選原點,注意查看ZC軸方向,使其與工件加工面垂直,確定移動件的原點和ZC軸方向后,按確定按鈕。接著選“指定目標坐標系”,在原始標準包容塊上選定移到原點,出現新坐標系,注意當ZC軸相同時,選擇“確定”,新包容塊和工件就會移動到原來的坐標系中。移動位置不對時,在移動對象的運動方式中選擇“距離”或“角度”等,把包容塊和工件都放到同一底面的高度處。在擺放工件位置時要考慮毛坯的形狀和尺寸,還要考慮最后切割工件時選用刀具的直徑尺寸,兩個零件相鄰邊間隔尺寸最少是切割時刀具的直徑尺寸。毛坯上加工位排列好后,可以刪除包容塊。使用上述介紹的方法,對圖1中的3種四個工件(最后零件的數量是2)毛坯排料,加工工件毛坯排料如圖2。

圖2 加工工件毛坯排料

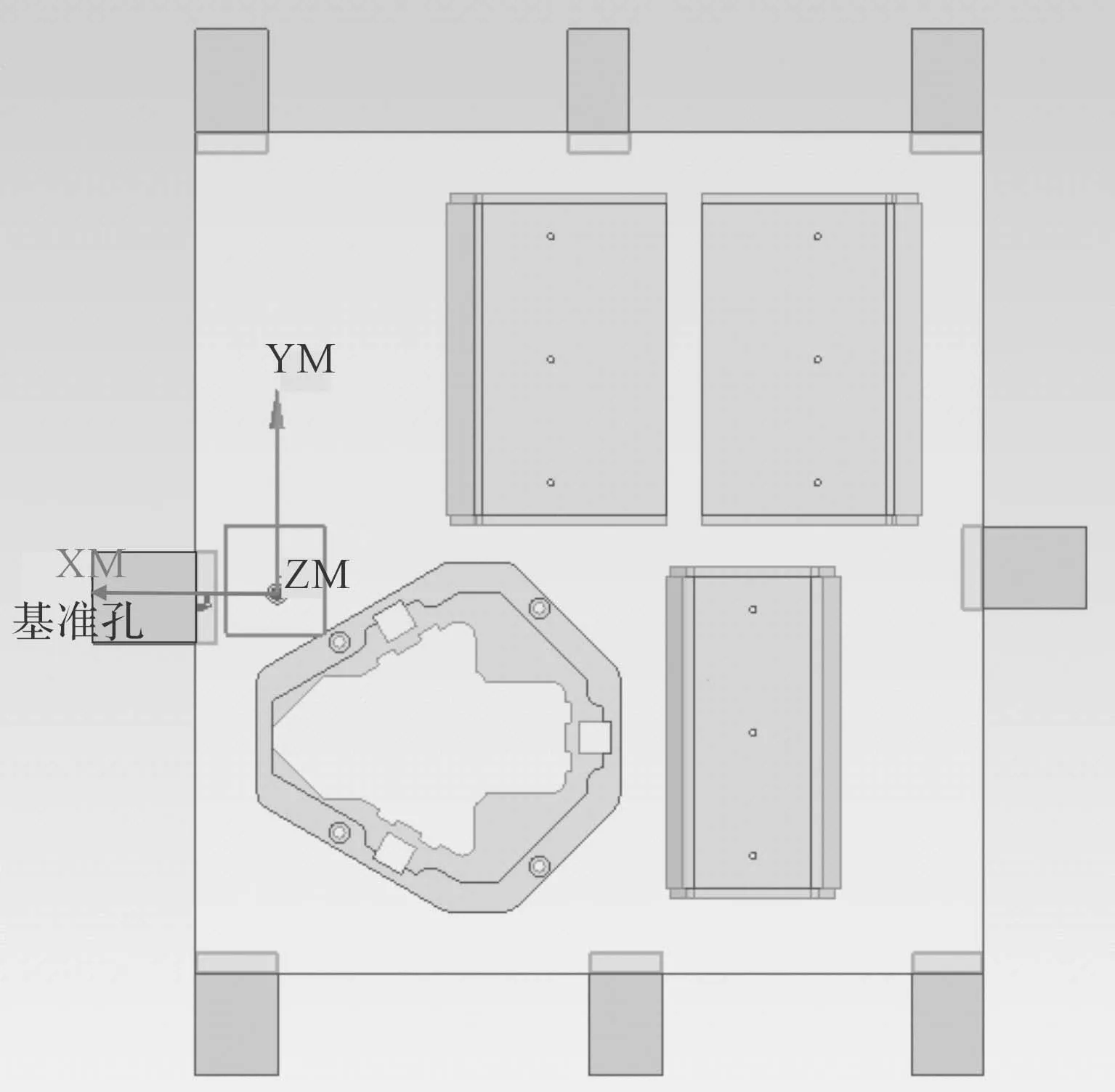

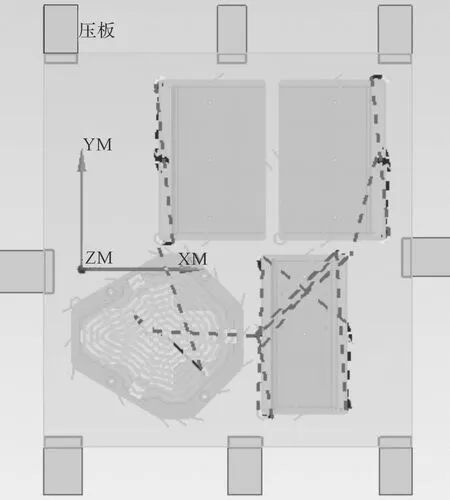

3 加工設計

3.1 正面加工

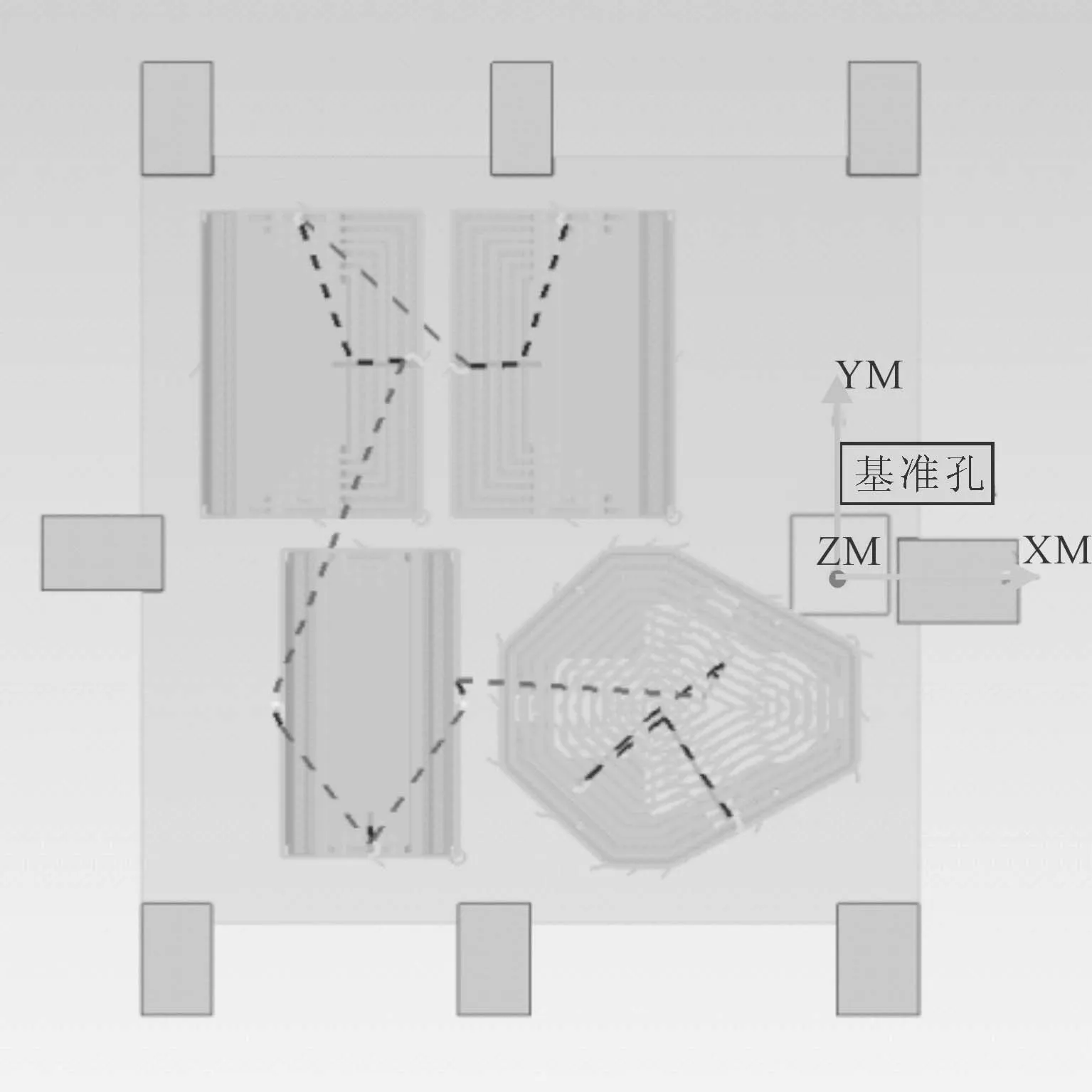

零件加工之前,首先要保證毛坯所需的厚度要求、表面粗糙度要求、平面度與平行度要求,再進行工件的內部加工。工件內部有斜面、型腔、孔、凸臺,可以每個零件單獨設計加工程序,也可以把多個零件相同的加工內容設置為一個加工程序。使用d12r0立銑刀設置的3個工件上斜面加工工序和型腔加工的粗加工刀路,如圖3所示;再選擇其他刀具,如d6r2圓鼻刀,設置曲面精加工刀路,如圖4所示;使用d10r0立銑刀精加工內腔底面刀路,如圖5所示。為滿足表面粗糙度Ra3.2的要求,精加工時使用鎢鈷類硬質合金YG6X立銑刀,切削速度取250 m/min,進給速度2000 mm/min,切削深度0.5 mm。精加工斜面時使用d6r2的圓鼻刀,行距取0.15 mm就可以達到Ra3.2的要求。工件中所涉及的孔應該先加工,此面加工完需要翻面,翻面之后,孔是通孔,需要鉆透,裝夾很復雜,孔加工如圖6所示。工件加工深度從加工到完成,應留下0.5 mm的厚度,即相鄰兩個表面切割時毛坯所留的連接筋厚度尺寸。毛坯平板在機床工作臺面上安裝好,加工開始前先要用立銑刀加工一個直邊,作為工件翻面后找正安裝的基準邊。第一個面加工開始前,工件原點可以設置在毛坯的任何位置,只需保證零件都在毛坯上。如圖3所示,編程原點設在毛坯左中部位,并不在任何工件上。

圖3 斜面加工工序和型腔加工的粗加工刀路

圖4曲面精加工刀路

圖5 精加工內腔底面刀路

圖6 孔加工

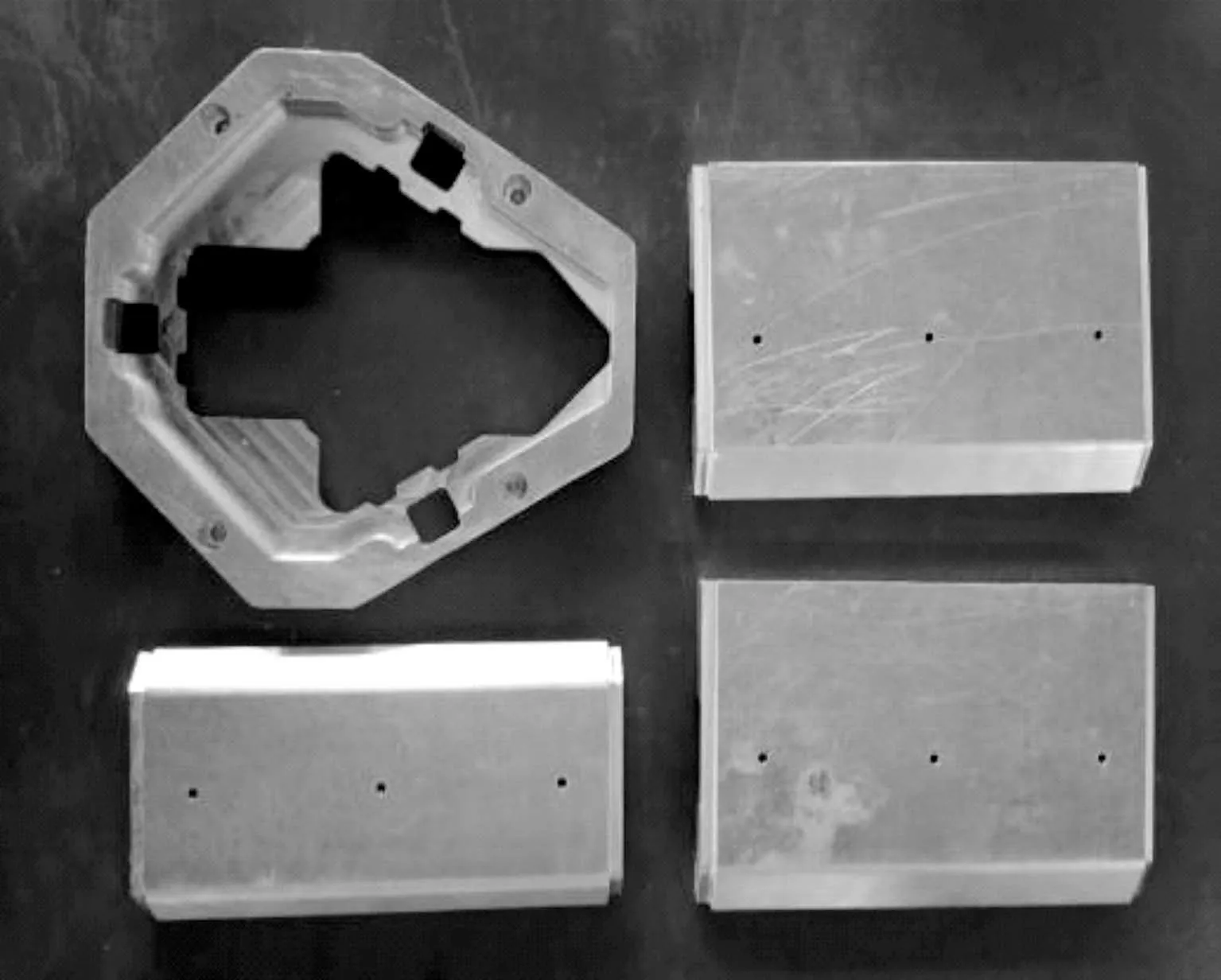

3.2 反面加工

在正面的加工內容加工完成,松開零件前,在毛坯上不影響零件加工的位置加工一個工藝孔,作為零件翻面后的加工原點,如圖2所示的基準孔就是加工的新原點。通常先在機床上加工工藝孔,加工時要保證孔位在銑床工作臺的T型槽處,保證刀具落在T型槽中,不碰到工作臺,記下此位置在原工件坐標系的坐標值。再在軟件原工件坐標系位置處創建與加工孔尺寸相同的實體。工件翻面時根據左右翻面或前后翻面,注意坐標軸的方向發生變化,翻面后夾緊前要用百分表找正前面加工的直邊,保證零件在工作臺面上正確放置。夾緊工件后在主軸上安裝端面式杠桿百分表,盤孔,找正孔中心,當主軸旋轉百分表指針壓著孔表面一圈表針不擺動時,可以認為主軸中心與孔中心同軸,記下當前位置X和Y的機械坐標值,輸入到翻面后的工件坐標系設定指令下的X和Y處。Z向對刀時要看軟件編程坐標系中ZM軸的原點在工件上表面還是下表面,如果在工件下表面,實際機床對刀時在工作臺表面或工件下表面,若在工件上表面,對刀時在工件上表面。翻面加工新原點與生成的刀路軌跡如圖7所示。在零件翻面后加工內容加工完,使用平面輪廓銑的工序實現銑輪廓加工,加工深度底部保留0.5 mm的連接筋板,切斷刀路軌跡如圖8所示。所有零件輪廓銑加工完成,卸下工件,在鉗工臺上分割零件,去毛刺。零件加工結果如圖9所示,經測量達到尺寸精度與表面精度要求。

圖9零件加工結果

4 結論

文中所述方法,加工基準是編程原點,編程原點不在工件上時,同樣保證了加工精度。在數控加工中有很多零件和配合件都采用上述方法進行加工,設置安裝基準,在多件加工完成后,再切削去掉安裝基準。這一方法保證了加工精度,同時節約了輔助時間,提高了生成效率,特別適合不便于裝夾的零件加工。