埋弧焊小車的改進和應用

袁 莉 王 旬 丁秀云

中國化學工程第六建設有限公司 湖北襄陽 441100

在容器制造行業中,埋弧焊是應用最為普遍的一種焊接方法。與焊條電弧焊、鎢極氬弧焊、熔化極氣體保護焊等焊接方法相比,埋弧焊有著效率高、外觀成形好、焊接質量穩定、產生煙塵少、無弧光、易操作、機械化自動化程度高、勞動強度低等優點。其主要使用的焊接裝備為立柱橫梁式操作機(亦稱為十字臂埋弧焊機)和埋弧焊小車,兩種機型配合焊接滾輪架都可以完成容器殼體縱縫、環縫的焊接[1]。常用的兩種埋弧焊機適用范圍見表1。

表1 兩種常用埋弧焊機適用范圍

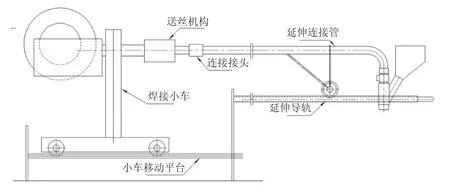

十字臂埋弧自動焊機與焊接滾輪架配合,適用于大直徑容器殼體縱、環焊縫焊接(直徑不能超出十字臂升降范圍),見圖1。埋弧焊小車不受十字臂升降的限制,與焊接滾輪架配合可焊接直徑更大的容器殼體;也不受十字臂伸長的限制,可搭設軌道進行長直焊縫的焊接,詳見圖2。

圖1 十字臂埋弧焊機焊接縱縫和環縫

圖2 焊接小車焊接縱縫和環縫

十字臂埋弧焊機需安裝固定后才能使用,不便于搬運,且結構復雜不能隨意改造。而埋弧焊小車在使用上可不受空間和地點的限制,搬運、拆裝方便,易于改造。

1 埋弧焊使用現狀

目前焊接直徑800mm 以上的容器均能使用這兩種機型進行縱縫、環縫的焊接,直徑400~800mm 容器只能采用氬弧打底加焊條電弧焊蓋面的焊接方式,具體見表2。

為擴大埋弧焊在容器中的焊接范圍,提高焊接效率,通過兩種埋弧焊機型的對比,確定對埋弧焊小車進行改造,以符合焊接的要求。

2 埋弧焊小車改造

2.1 埋弧焊小車構造

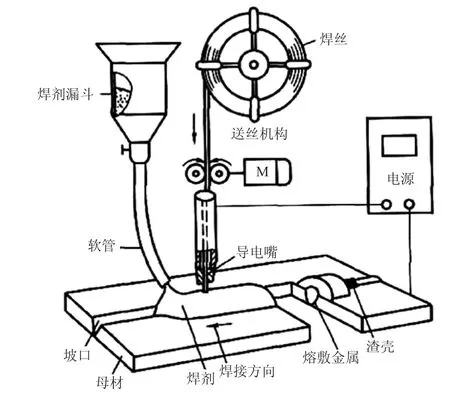

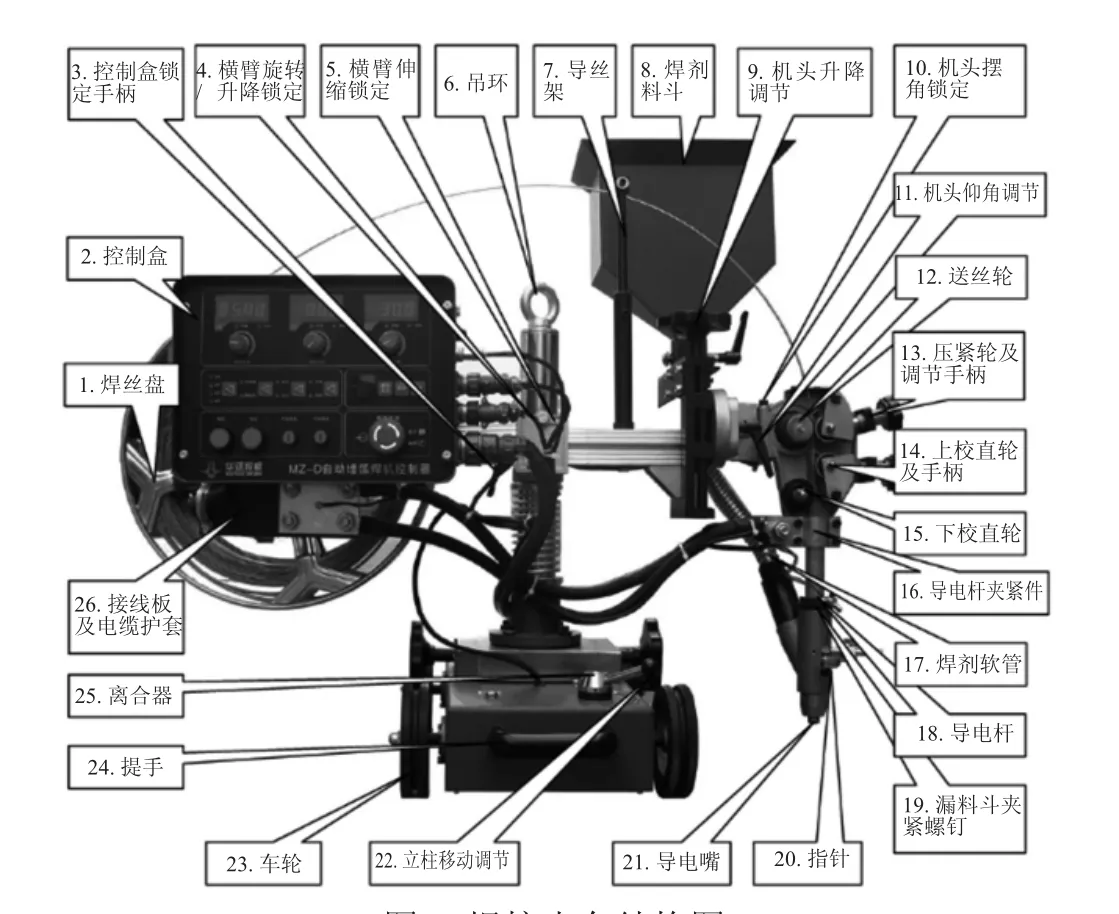

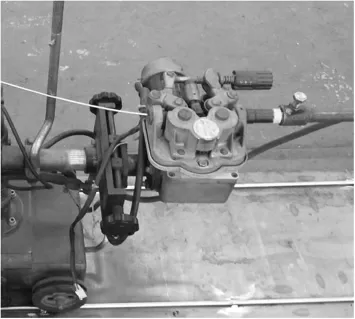

埋弧焊小車焊接原理見圖3,常用的埋弧焊小車結構見圖4。

圖3 埋弧焊小車焊接原理圖

圖4 焊接小車結構圖

埋弧自動焊小車改進主要是針對焊接小車結構進行改造,焊接電源和操作控制系統不變。

2.2 埋弧焊小車改造方案一

2.2.1 機頭改造因焊接小車過大而無法進入小直徑容器內部,可把焊接小車焊接機頭(包括出絲部分、導電部分和焊劑出料部分)與車體“分離”,將焊接小車焊接機頭伸入筒體內部進行焊接。焊接小車的其他部分在筒體外部進行操作。

焊接小車機頭部分包括機頭托架總成、焊槍桿、導電板、三角形焊劑漏斗、焊劑軟管及其他小配件。將機頭托架總成以下的焊槍桿、導電板、三角形焊劑漏斗、焊劑軟管等部件全部拆下,在機頭托架總成和伸入筒體內部的焊接機頭兩部分之間增加連接管;焊絲通過機頭托架總成中的送絲機構從延長連接管傳送至焊接機頭,使之伸入殼體內部進行引弧焊接。連接管增加長度不超過2m,因為鋼板的板面寬度一般在1.5~2m,只要能滿足殼體的縱縫及第一道環縫焊接即可,如果連接管太長則會出現送絲不順暢和焊接不穩定的情況。

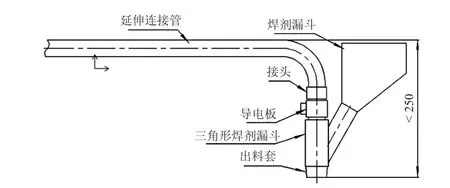

伸入殼體內部焊接部分,需將送絲裝置延伸連接管前端加工成90°彎頭。此彎頭弧度盡可能小,同時保證管子的圓度,以不影響出絲為宜;出絲口與焊接部位成90°;前端焊接一個接頭,接頭下端依次連接導電板、三角形焊劑漏斗和焊劑出料管;伸入殼體的焊接機頭不用安裝焊槍桿,總高度不超過250mm,保證能伸入殼體內部,且在焊接過程中方便觀察,容易調整操作;增加導線長度,連接導電板;安裝更小尺寸焊劑漏斗,焊劑充裝量滿足焊接2.5m 長焊縫即可。焊接機頭改造見圖5。

圖5 焊接小車機頭改造示意圖

2.2.2 送絲機構改造

延伸連接管的另一端與機頭托架上的送絲機構連接。焊接小車未改造前,機頭托架總成(含送絲機構、電機、焊劑漏斗及輸送焊劑管)是垂直安裝的,送絲機構將焊絲垂直向下送絲(與筒體待焊部位成90°);而現在要將焊絲向焊接小車前方送絲,通過延伸連接管送到焊接機頭。因此,延伸連接管與機頭托架總成要成90°布置。

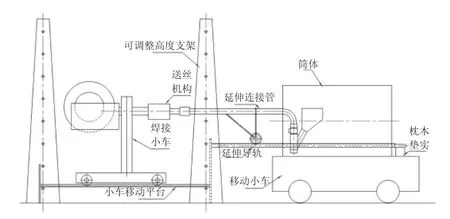

先將機頭托架總成整體順時針旋轉90°安裝,將機頭托架總成與小車主體分離,取下焊劑漏斗及輸送焊劑管,使送絲機構一面朝上,機頭托架總成與小車主體調整為水平連接安裝;再將送絲機構連接螺栓拆開,送絲滾輪等部分順時針旋轉90°安裝,將原本向下送絲改為向焊接小車前方送絲;延伸連接管通過連接絲頭與焊槍桿、送絲機構連接;焊絲通過送絲機構、焊槍桿、延伸連接管一直進入到焊接機頭部分。送絲機改造前后結構對比見圖6 和圖7。

圖6 送絲機改裝前結構

圖7 送絲機改裝后結構

2.2.3 導軌及支架改造

焊接小車機頭在焊接時為了能自由往返移入殼體內部,需加裝導軌和導向輪實現這一功能。具體做法如下:將焊接小車導軌隨著延伸連接管進行延伸,并在連接延伸管前端增加一個固定支架,固定支架下安裝兩個導向輪,導向輪可在延伸導軌上移動,導向輪中間安裝連接軸及軸承。當焊接殼體內側縱縫和環縫時,延伸導軌伸入殼體內部,機頭焊接部分就可以在導軌上前后平滑移動。

機頭焊接部分隨導向輪的前后移動而移動,但延伸部分懸空伸入殼體內部進行施焊時,必須考慮其移動過程中的穩定性(包括前后、左右及上下六個方位的偏移)。延伸導軌要考慮重量盡量輕,同時要有足夠的剛度,保證不變形,焊接時不顫動。可以采用4mm 厚鋼板折成角鋼作為導軌,并在角鋼下部增加支撐以提高導軌的強度。固定支架下的導向輪用車床加工,軸承采用外徑50mm 的滾動軸承。加裝的延伸導軌必須與焊接小車移動保持同心。焊接小車可繼續使用原輔助導軌進行移動,但是小車移動導軌與延伸導軌部分必須同心,這樣才能保證在焊接殼體縱縫時不跑偏。改造型式如圖8 所示。

圖8 加裝延伸導軌簡圖

新增一個焊接小車移動平臺,將導軌固定在移動平臺上,避免焊接小車移動時出現偏移;延伸導軌與移動平臺連接、固定,并且連接固定時注意延伸導軌的安裝高度,兩者要同軸度、水平度等;安裝過程中要不斷進行試移動,保證焊接小車移動時焊接槍頭一直在延伸導軌中心處移動,如圖9 所示。

圖9 延伸導軌與焊接小車移動保持同心

2.3 埋弧焊小車改造方案二

改造方案二主要是為了焊接殼體內部環縫,因此要將焊接小車整體尺寸縮小至DN500 人孔尺寸。將小車的控制系統從車體上取下,其余部分緊縮重新布置,小車高度不變,或將不影響焊接行走的零部件全部取下,將車體寬度縮至530mm 以內。

3 改造后埋弧焊小車的應用

按方案一改造好的焊接小車焊接殼體縱縫時,可將設備殼體放置于一個移動小車上。焊接前,將殼體上的焊縫和焊接小車焊接槍頭調整至高度一致,試移動合格后再進行焊接。焊接殼體縱縫內側過程中,當容器直徑規格不一致時,殼體焊縫高度和焊接小車焊接槍頭高度均需調整,但放置殼體的移動小車高度不能調整,那么就需要對焊接小車高度進行調整。所以在焊接小車移動平臺兩側分別增加可調整高度支架,以適應各種規格設備的焊接。

按方案一改造好的焊接小車焊接殼體環縫時,先將設備放置于焊接滾胎架上,焊接時滾胎帶動殼體轉動,同時調節焊接小車移動平臺高度,保證小車焊接機頭可在殼體內、外側進行環焊縫平位焊接,這樣就可以完成各種規格容器環焊縫的焊接。具體如圖10 所示。

圖10 埋弧焊小車改造方案一使用示例

按方式二改造好的焊接小車只適用于直徑大于DN800mm 的容器內部環焊縫焊接。

埋弧焊小車改造完成后,首先利用試板進行焊接測試,試驗過程中對焊接小車的施焊高度、行走軌道、焊槍行走軌跡、小車移動平臺水平度,以及延伸軌道水平度、穩定性等進行調整。最終測試成功,達到改造目的后,方可用于實物焊接。

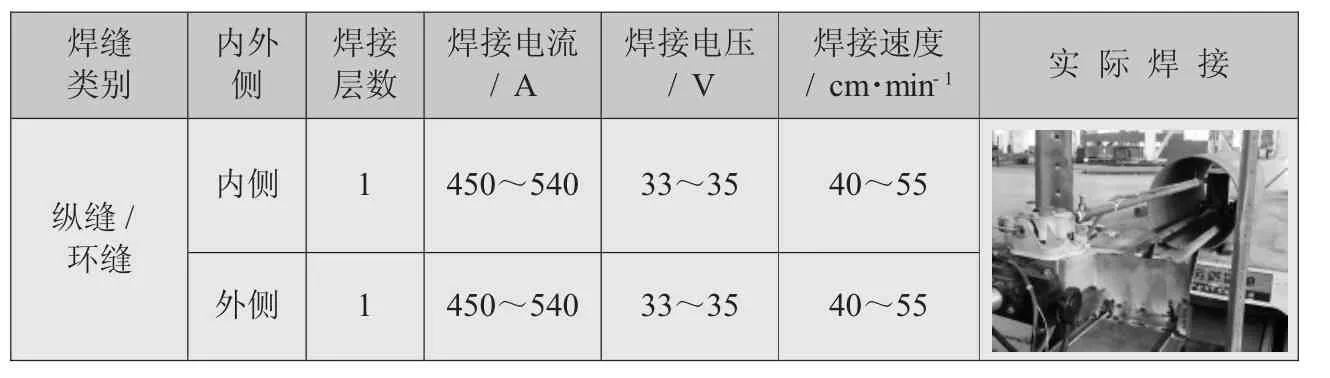

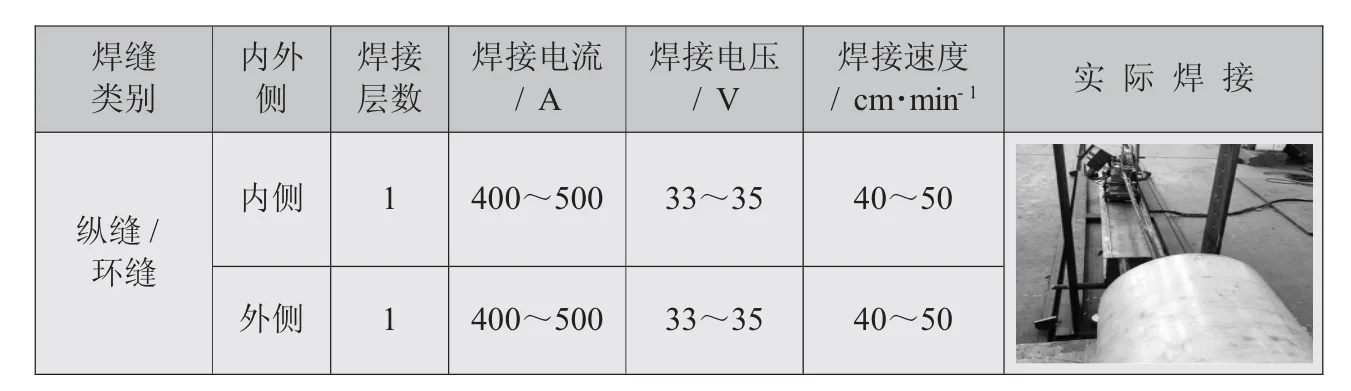

隨后對直徑500mm 分汽缸殼體進行焊接,筒體規格為DN500×8mm,材質Q345R,按照焊接工藝規程進行焊接,具體參數見表3。

表3 直徑500mm 分汽缸殼體焊接工藝參數

焊接完成后,按照圖紙和標準要求,對焊接接頭外觀進行檢查,發現焊縫寬度均勻,表面光滑美觀,尺寸符合要求,結果合格。同時對焊接接頭進行射線無損檢測,評定結果為合格。

隨后對直徑600mm 換熱器進行焊接,規格為DN600×8mm,材質S30408,焊接參數見表4。

表4 直徑600mm 換熱器焊接工藝參數

奧氏體不銹鋼小直徑容器采用埋弧焊,可以免去打底焊焊縫背部充氬保護的困難,這樣既節省了焊接成本,又大大提高了焊接效率和焊接質量。

4 結束語

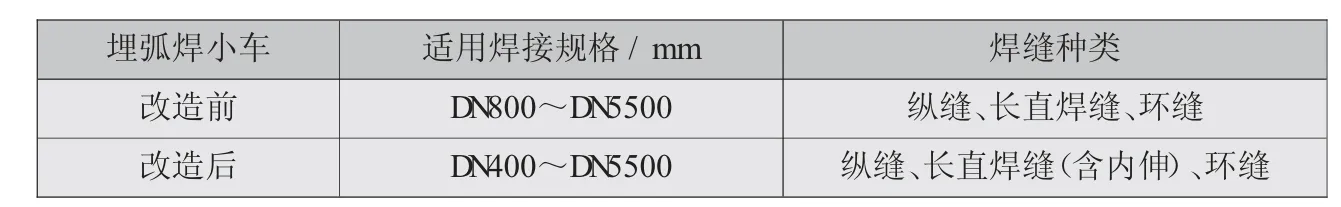

改造后埋弧焊小車對容器的焊接的范圍得到擴大,具體見表5。

表5 埋弧焊小車適用范圍

改造后埋弧焊小車既可以在制造車間內使用,又可在施工現場使用。當焊接大直徑容器時,還可將埋弧焊小車的增加部分拆除,機頭托架總成、送絲機構、焊接機頭部分恢復原狀,裝卸快捷,轉換方便。

埋弧焊小車改造方案解決了直徑400~800mm 容器縱縫、環縫的焊接,滿足了使用埋弧焊焊接小直徑容器的需求,具有很高的實用性和經濟性,為實現焊接機械化、自動化提供了寶貴的經驗。同時也是施工生產中降本增效行之有效的方法。今后,將在埋弧焊焊接中不斷地實踐改進,發現問題,解決問題,不斷提高焊接質量和焊接技術水平。