雙驅動起升機構用棘輪棘爪齒輪箱的實時監測系統方案*

史文杰

鄭州機械研究所有限公司 鄭州 450052

0 引言

根據JB/T 7688.5—2012《冶金起重機技術條件標準規范》[1]要求,起吊重要或危險物品時,起升機構宜采用2套驅動裝置,包括2臺電動機、2套減速系統、1套或多套卷筒裝置,且每套驅動裝置有2臺制動器。當其中1臺電動機或1套電控裝置發生故障時,另一套驅動裝置能保證在額定起重量時完成一個工作循環[2]。與此同時,多套驅動系統和制動系統不可避免存在不同步,對傳動系統構成不利影響。每臺齒輪箱加裝1套棘輪棘爪機構[3],能有效緩解電機或制動器的不同步對傳動系統的損害。

實際應用表明高性能的棘輪棘爪機構能夠有效延長起升系統的使用壽命,但電機和制動器的不同步依舊存在,在棘輪棘爪機構發揮作用的同時,會有1臺齒輪箱對應的傳動系統短時單獨承受全部提升載荷,在起升系統整體輕量化的大趨勢下,這種本應由2套傳動系統分攤的載荷反復短時施加在1套傳動系統上的情況,影響著傳動系統的使用壽命,同時對棘輪棘爪機構本身性能也提出了更高要求[4]。針對傳動系統不同步及棘輪棘爪機構的工作狀態進行有效的實時監測,能及時發現需要調試檢修的機構和零部件,為管理和操作人員采取相應措施提供有效參考,進一步提高起升機構的使用壽命和安全可靠性。

1 棘輪棘爪機構在起升機構中的重要作用

1.1 雙驅動起升機構用棘輪棘爪機構的工作原理

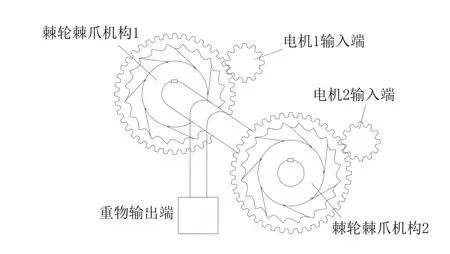

棘輪棘爪機構具有單向傳遞扭矩特性,采用棘輪棘爪機構的起升系統由聯軸器或卷筒剛性聯結2套驅動系統[5],如圖1所示,當傳動系統存在轉速差時,在2套棘輪棘爪機構的滑動和再嚙合調節作用下,整個系統不斷地處于動平衡狀態,使起升機構的輸出端只能產生同一轉速,保證了被提物品的安全平穩吊運。

圖1 雙驅動起升機構用棘輪棘爪機構工作原理簡化示意圖

1.2 棘輪棘爪機構在調節制動不同步方面的作用

起升機構的2臺電機均配置了制動系統[6],制動系統由于受出廠差異、安裝調試及使用磨損等影響,不可避免存在制動先后差異。此差異體現在傳動系統會對2套齒輪箱的剛性連接部分產生扭轉內應力,導致制動時沖擊振動加劇,制動后傳動系統的聯軸器、轉筒、齒輪,齒輪箱,小車臺架存在殘留不均衡載荷。2套齒輪箱內設置棘輪棘爪機構后,在制動器先后制動過程中,通過棘爪在棘輪內部的滑動和跳齒再嚙合,消除輸出端聯軸器或轉筒的扭轉不良載荷,達到最佳平衡靜態內應力載荷狀態。例如,起升機構制動后,吊鉤存在輕微溜鉤現象時,制動裝置可能存在制動不同步現象,棘輪棘爪機構通過單向傳遞扭矩的特性,釋放了制動不同步產生的輸出端不良扭轉載荷,輸出端自適應調節到最佳平衡過程中帶動吊鉤輕微溜鉤。最終使傳動系統保持在均衡靜載荷狀態,減小甚至消除對單臺齒輪箱內齒輪產生持續性額外疲勞載荷,同時減小對齒輪箱箱體及小車架產生的扭轉作用,有效提升傳動系統使用壽命和安全可靠性。

1.3 棘輪棘爪機構在調節電機不同步方面的作用

起升機構工作過程中,2臺電機轉速或載荷的差異通過2套棘輪棘爪機構各自的滑動和再嚙合過程來協調,1臺電機載荷較大時,整套傳動系統給上述電機轉速以負反饋,當前電機的載荷過渡一部分到另一臺電機,2臺電機的轉速和載荷得到一次調節。2臺電機的轉速和載荷差異不可避免地多次出現,2套棘輪棘爪機構隨之完成多次調節,從而整個系統不斷處于動態平衡狀態。在這個過程中,通過2套棘輪棘爪機構的跳齒和重新嚙合,動態分攤2臺電機的驅動力到每套傳動系統,避免對傳動系統和電機產生頻繁的沖擊損壞。隨著調速電機性能的升級[7],起升機構工作時2臺電機的轉速驅動差異逐漸減小,棘輪棘爪機構通過棘爪在棘輪內的小范圍滑動能進一步保證驅動系統的平穩性和使用壽命。

2 雙驅動起升機構用實時監測系統方案

2.1 雙驅動起升機構用實時監測系統的工作原理

雙驅動起升機構在起升和下降過程中,2臺電機的轉速和載荷的差異會體現在電機的電流上。如圖2所示,監測系統通過傳感器4檢測電機3的電流,電流差異較大則兩電機負載不均,需采取措施;電流值超過設計值時,則可能存在超載或傳動系統阻力性故障。2臺電機的轉速差異又可直接通過傳感器2監測上述減速器1的輸入轉速來記錄識別,輸入轉速差異較大,則其中一套棘輪棘爪機構的棘爪彈出嚙合可能存在故障需檢修;同時,驅動另一套棘輪棘爪機構的電機負載大部分起吊載荷、電流顯著增大。通過傳感器6監測上述減速器棘輪軸系的軸承部位振動情況,可判斷棘爪跳齒頻繁程度,以及軸承的運轉情況。傳感器2、4、6的監測結果存在相關性,縮小故障可能范圍,節省故障排查時間;同時也可相互印證,避免誤判和漏判,顯著提升監測系統可靠性。

圖2 雙驅動起升機構傳動系統及監測系統硬件布置示意圖

2.2 雙驅動起升機構用實時監測系統方案的具體實施方式

雙驅動起升機構用實時監測系統方案的具體實施包括硬件和軟件兩個方面。

硬件方面如圖1所示,監測系統包括設置在棘輪棘爪機構減速器1和電動機3之間的用于監測輸入轉速的非接觸式轉速傳感器2,設置在電動機3供電電纜上的感應式非接觸電流傳感器4,設置在所述減速器1棘輪棘爪機構所在軸系的軸承座位置的磁吸座安裝式的振動傳感器6。上述傳感器2,4,6通過安裝在附近的直流電源供電,傳感器輸出的模擬信號經數據采集器集中轉化為數字信號,通過專用線纜傳送到工控機。

軟件方面,根據棘輪棘爪式齒輪箱傳動系統的工作原理和傳動系統常見失效形式,設計編制針對性失效判定程序,安裝在上述工控機中。上述傳感器將生產現場實時數據傳送到上述工控機并實時動態顯示,各指標實時數據正常時,上述工控機顯示器上各指標對應的綠色指示燈亮,表明正常運行;實時數據存在異常時,上述工控機顯示器上異常指標對應的紅色指示燈亮,同時發出警報聲,表面需檢修維護,同時正常指標對應的指示燈依然顯示綠色。每個異常指標都對應了需排查的主要原因,能快速鮮明準確發現傳動鏈異常,為快速排查相應的問題提供有效參考。

2.3 雙驅動起升機構用實時監測系統的性能優勢

本實時監測系統主要性能優勢:

1)及時準確性 系統監測了多個有內在聯系的參數對象,增加了提前識別傳動系統異常的可能性,盡早排除導致異常的因素,降低或避免生產損失,提高了安全生產保障。

2)自檢性 監測系統中各監測指標所對應的故障因素存在相關性,使得本監測系統具有自我診斷驗證性能,能有效避免因為個別傳感器問題導致的誤判和漏判,有效提升監測系統的可靠性。

3)低妨礙性 監測系統中各傳感器可采用非接觸式或磁吸式布置形式完成信號采集,可以方便地對現役雙驅動起升系統進行實時監測升級優化,盡可能降低對生產任務的影響,縮短了升級優化時間,降低了對現場原有設備零部件布置的影響。

3 總結

雙驅動起升機構的兩套驅動裝置通過2套高性能棘輪棘爪機構的滑動和再嚙合過程,調節了起升機構的運行和停機全工作循環過程中各傳動及支撐保持部件的載荷均衡性,有效提升了雙驅動起升機構的使用壽命和安全可靠性。與此同時,能實時監測不同步程度及棘輪棘爪機構等零部件的性能水平,及時提示需要調整和維護的部位,進一步提高起升機構的使用壽命及安全可靠性,降低停產總時長和檢修總成本。并且盡可能地考慮了現役雙驅動起升機構進行實時監測升級優化的便捷性。