國產S690QL鋼在水電站壓力鋼管的應用

李儉

摘要:老撾色邊色納姆水電站采用國內生產的S690QL低合金調質高強鋼板,這種高強鋼在焊接過程容易出現冷裂紋、熱影響區(HAZ)軟化和脆化的問題,對焊接技術要求高,焊接難度大。為確保壓力鋼管的制作、安裝質量,編制了詳細的焊接工藝,通過焊接性能試驗和配套焊材研究,探索出了線能量可靠的、適用于大批量高強鋼結構產品制造的焊接工藝技術,形成了一套具有極高實際操作價值的焊接工藝評定方案。對國內外同類型高強度壓力鋼管的制作和安裝有一定的借鑒和指導意義。

關鍵詞:S690QL高強鋼,焊接工藝,水電站,壓力鋼管

Application of Domestic S690QL Steel in Penstock of Hydropower Station

LI Jian

(Sinohydro Jiajiang Hydraulic Machinery Co., Ltd., Leshan, Sichuan Province, 614100 China)

Abstract: The low alloy S690QL steel plate is used for the Xe Pian-Xe Namnoy hydropower station in Laos. The high strength steel is easy to appear cold crack, HAZ softening and embrittlement in the welding process, which requires high welding technology and is difficult to weld. In order to ensure the fabrication and installation quality of penstock, a detailed welding process is developed. Through the welding performance test and the research of supporting welding materials, the welding technology which is reliable in line energy and suitable for large quantities of high-strength steel structure products manufacturing is explored, and a set of welding process evaluation scheme with extremely high practical value is formed. It is of great significance for the manufacture and installation of the same type of high-strength Penstock at home and abroad.

Key Words: High strength steel of the S690QL; Welding procedure; Hydropower station; Penstock

1.概述

老撾色邊色納姆水電站位于老撾南部占巴色省和阿速坡省境內,工程總裝機410MW,共4臺機組。工程由水庫、輸引水系統、廠房等建筑物組成。引水系統由調壓井、引水隧洞、壓力管道、尾水渠組成,采用四管四機布置形式,壓力管道包括高壓主管、岔管和高壓支管,其中連接引水隧洞和水輪機的戶外壓力鋼管及支管、岔管均采用S690QL鋼材,設計內水壓力為7.25MPa,壓力鋼管管徑3.6m,壁厚34~56mm,軸線長度約769米,岔管管壁厚度46~64mm,月牙肋厚度120mm,單個岔管最重達53.81噸,總質量約3095噸。本工程800MPa級鋼材采用首鋼集團秦皇島首秦金屬材料有限公司生產的牌號為S690QL的高強鋼板。這是國產800MPa級S690QL鋼首次在大型高水頭電站上進行應用,無論是制造,還是安裝,均有一定難度。

2.材料性能

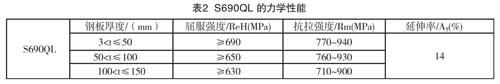

根據合同要求,該項目用壓力鋼管材料的選擇須根據歐洲EN10025-6標準進行選取,歐洲標準EN10025-6屈服強度和抗拉強度滿足該工程要求的鋼材為S690QL,該規范要求的S690QL鋼板的化學成分見表1,力學性能見表2,沖擊韌性值見表3。

注:表列數值為 3 個試樣的平均值,同時規定其中一個試樣的最小值不應低于平均值的 30%。

S690QL的最小屈服強度可達到690MPa,屬于低合金高強鋼,具有足夠高的強度、低的韌脆轉變溫度和一定的延伸率,機械性能優良[1]。然而高強鋼的缺點就在于其較差的焊接性和局限性[1]。S690QL交貨狀態為調質狀態(淬火+回火),在低碳的基礎上加入了可以提高淬硬性的合金元素,焊后組織為馬氏體,其轉變溫度Ms較高,若在Ms點附近冷卻速度過快,來不及“自回火”,冷裂傾向較大。加入Cr,V,Nb,V等合金元素提高了淬硬性,這些元素會引起再熱裂紋。焊接過程中如果線能量過大或冷卻速度較慢,則在焊接熱影響區極易發生軟化或脆化現象。因此在制定焊接工藝時應著重注意焊接熱輸入、預熱溫度、層間溫度的控制,為避免冷裂紋的產生,盡量降低焊接接頭的含氫量。并且采用合適的線能量進行焊接,減少高溫停留時間,降低熱影響區脆化程度[3]。

3.焊接工藝

本工程設計水頭高,且采用800MPa級的S690QL鋼制造壓力鋼管、岔管和支管,無論制造還是安裝均有一定的難度,經從800MPa級材料的比選、下料、拼裝、焊接、安裝、檢測、試驗等多方面全面綜合考慮,認為保證壓力鋼管制造和安裝質量的關鍵在于制定合理的焊接工藝措施,并且對焊接工藝參數及生產過程進行嚴格的控制[4]。S690QL鋼在我國水電站上應用較少,可以獲得的技術資料有限,因此有必要通過焊接工藝評定試驗來評價鋼材及其配套焊材的焊接性,為焊接施工提供可靠的依據。

3.1焊接方案的制定

按照相關標準和現場施工情況,針對19mm×40mm的鋼板對接,本項目制定了兩套試驗方案,方案一是采用埋弧焊方法,方案二是采用焊條電弧焊方法。若試件評定合格,則此工藝可支持采用埋弧焊或手工電弧焊的所有對接及角接接頭。焊接工藝評定試驗嚴格按照DL/T5017-2007《水電水利工程壓力鋼管制造及安裝驗收規范》及ASME鍋爐及壓力容器規范第IX卷《焊接及釬焊評定》等國內外權威標準進行,全面考察試板接頭的力學性能、致密性及連續性。

3.1.1試驗鋼板

試驗鋼板的化學成分見表4,機械性能見表5.

3.1.2試驗焊材

試驗用焊材是由天津大橋有限公司為S690QL焊接研制的專用配套焊材,其相關內容見表6.

3.2坡口準備

準備尺寸為為19mm×40mm的S690QL鋼板4件,開X型坡口,坡口角度、根部鈍邊、根部間隙見圖1所示,埋弧焊采用平焊位置,手工電弧焊采用立焊位置。

3.3焊接前預熱溫度及層間溫度的控制

預熱主要是為了降低焊接接頭的冷卻速度,防止裂紋的產生,提高抗裂性能。焊接過程中要嚴格控制層間溫度,避免層間溫度過高,使熱影響區的溫度下降。本試驗中,焊前預熱溫度控制在100~150℃,焊接過程中最大層間溫度不超過200℃。

3.4焊接工藝參數

要開發出適用于高強鋼焊接的焊接工藝技術是非常復雜的工作,需要同時考慮很多因素。其中最重要的一個因素就是焊接熱輸入,需要將焊接熱輸入限制在一定合理范圍內,因此焊接過程中應選用合適的電流、電壓、焊接速度等工藝參數,以獲得最佳熱輸入[5],焊接過程中采用的焊接工藝參數見表7,表8所示。

3.5焊接過程控制措施

(1)焊前預熱溫度為100℃~120℃,預熱范圍在點焊位置大于3倍板厚范圍。焊接結束前應確保焊縫溫度維持在合理的溫度區間范圍之內。

(2)引弧或者息弧要在坡口內或引弧、息弧板上進行,禁止在坡口以外的母材表面引弧,注意接頭處、道間、層間的清理[6]。

(3)焊接過程中,焊道要控制好厚度,不要太厚或者太薄,不要使焊道過寬,盡量采取窄焊道,使焊道成型良好。

(4)焊接過程中不能隨意停止焊接。開始施焊后要連續焊接完成,若由于各種原因導致停止施焊,應對加熱部位進行保溫直至再次施焊或立即進行后熱處理。

(5)若出現焊接中止的情況,重新開始焊接作業前,須先確認已焊部位無裂紋,重新按要求預熱后方可繼續施焊。

3.6 焊接結果及分析

3.6.1 無損檢測

根據合同技術條款及相關規范要求,焊接完成后48小時對試件進行無損檢測,包括焊縫外觀檢查、射線檢測,檢測結果表明未出現任何缺陷,滿足AWSD1.1標準和合同要求。

3.6.2宏觀金相檢驗

焊縫金屬宏觀金相照片表明焊縫融合良好,無裂紋、未熔合、未焊透、氣孔、夾雜等缺陷。

3.6.3彎曲試驗

根據合同技術規范和ASME標準要求,將加工好的4件側彎試樣進行彎曲,彎曲時壓頭直徑d為60mm,彎曲角度為180°,對彎曲后的試樣進行檢查,試驗結果滿足GB/T2653-2008標準規范要求。

3.6.4拉伸試驗

拉伸試驗執行GB/T2651-2008標準,將加工好的4件拉伸試樣進行拉伸試驗,檢測拉伸強度,實測抗拉強度、屈服強度、伸長率均大于標準值。

3.6.5沖擊試驗

沖擊試驗執行GB/T2650-2008標準,將準備好的沖擊試樣(取樣位置位于上、下表面,缺口位置分別位于焊縫中心、熱影響區,每組3件試樣,規格尺寸10mm×10mm×55mm)放在沖擊試驗機上,在-20℃下進行夏比沖擊試驗,其吸收能量滿足相關規范要求。

3.6.6硬度檢測

對焊接結構的上、中、下表面各一排進行布氏硬度檢測,每排包含焊縫、兩側的熱影響區、兩側的母材,每個區域各三個單獨的壓痕,硬度均沒有超過標準值,滿足標準GB/T231.1-2009規范要求。

兩個試驗方案的實施過程及檢測結果表明,試件的無損檢測及機械性能均滿足規范標準要求,具備可行性,可以指導施工。在施工現場可以根據操作空間、焊接工件的結構尺寸和環境條件等進行靈活選擇。

4.壓力鋼管制造與安裝過程質量控制

為了保證施工質量和生產效率,所有800MPa級鋼管縱縫焊接、加筋環、止推環焊接均采用埋弧焊,定位焊、焊接缺陷返修、安裝環縫焊接均采用手工電弧焊。焊接過程嚴格按照制定的焊接工藝規程執行,同時鑒于本項目所采用S690QL鋼材的特殊性,除嚴格按照焊接工藝規程進行作業外,在以下方面也必須予以特別控制:

4.1 焊接質量控制要點

(1)所有焊接作業,必須由持有焊工資格證,且通過現場考核,具有類似鋼結構焊接經驗的合格焊工完成。

(2)建立焊縫追溯制度,每條焊縫必須標識相應的焊工編號,以方便出現焊接缺陷進行倒查,并對每條焊縫的編號、焊工編號、焊接時間、探傷結果進行記錄,每月底對當月焊接質量進行分析,并提出改進措施。

(3)定期組織質量工程師、焊工進行學習,貫徹相關質量標準、工藝要求,分析質量問題的原因,并及時進行改正,不斷提升質量管理水平。

(4)焊材的儲存、烘焙和使用嚴格按照相關制度執行。

(5)焊接過程,必須嚴格按照焊接工藝規程進行操作,不得隨意改變焊接工藝參數。

(6)根據工藝評定報告,對需要預熱的焊縫必須按照要求進行焊前預熱,其定位焊縫和主縫均應預熱,且定位焊預熱溫度較主焊縫預熱溫度提高20~30℃,并在焊接過程中保持預熱溫度;層間溫度不應低于預熱溫度,且不高于200℃。

(7)每次焊接作業前,應將所有擬焊面及坡口兩側各50mm~100mm范圍內的銹污、氧化皮、油污、水及其他雜物清理干凈;每道焊縫焊完后都要及時將雜物清理干凈,并經檢查合格后才可繼續進行焊接作業[7]。

(8)焊接過程中注意檢查層間溫度和層間清理。層間溫度檢查應在每層開焊前測量,層間溫度最低不能低于最低預熱溫度100℃,最高溫度不超過200℃。層間清理應保證下道焊接時能熔合良好。

(9)每條焊縫應連續焊完,當因故中斷焊接時,應立即采取后熱處理(按溫度控制流程),防止產生裂紋。在重新焊接前,應將表面清理干凈,確認無裂紋后,開始預熱,方可按原工藝繼續施焊。

5.結論

(1)國產800MPa級高強鋼S690QL在老撾色邊色納姆水電站得到了成功應用,該項目從2019年并網發電投入運行以來,一直運行良好,壓力鋼管的制作安裝質量經受住了考驗,可以為國內外同類型電站壓力鋼管的制作、安裝提供一定的借鑒和指導。

(2)近年來,隨著水電行業的不斷發展,水電站設計水頭和裝機容量不斷提高,對水電站壓力鋼管用鋼的強度、韌性、可焊性等方面的要求也越來越高。抗拉強度800MPa級別的易焊接高強度鋼板在大型水電站和抽水蓄能電站應用愈加廣泛。通過對800MPa級高強鋼進行研究、推廣應用,解決高強、特厚水電鋼制造、應用難題,可以為工程施工提供借鑒和指導,滿足水電發展需要,推動水電升級和高效制造,取得較好的社會經濟效益。

參考文獻:

[1] 陳楠.首秦公司屈服強度690MPa級高強度結構鋼工藝研究[D].燕山大學.2016:D1-D4.

[2]李立.S690QL鋼激光-感應復合焊工藝研究[D].華中科技大學.2019:D19-D20.

[3]戴為志.鋼結構高強鋼焊接性及關鍵技術[J].金屬加工(熱加工),2020,7:J27-J32.

[4]陳初龍,余健,鐵朝虎.國產790MPa級高強鋼在呼和浩特抽水蓄能電站中的應用[J].水電站機電技術,2016,1:J57-J60.