四氫糠醇己基醚的制備及其在陰離子聚合物合成中的應用研究

邢立江,張新軍,張建國

(1.中國石化巴陵石化公司 合成橡膠事業部,湖南 岳陽 414014;2.北京橡膠工業研究設計院有限公司,北京 100143)

四氫糠醇烷基醚及其叔胺類衍生物主要用于陰離子聚合物如苯乙烯、丁二烯和異戊二烯聚合物苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、聚苯乙烯-異戊二烯-苯乙烯嵌段共聚物(SIS)、溶聚丁苯橡膠(SSBR)和氫化SBS(SEBS)等合成中的結構調節劑[1-4],其衍生產品較為齊全的企業是美國佩恩納化學公司。目前,我國四氫糠醇烷基醚僅有少量的四氫糠醇乙基醚(ETFE)商品化[5],基于產品純度低、有害雜質含量大、生產成本高和使用了不穩定的金屬鈉等因素,給當今我國具有幾十萬t產能的鋰系聚合物生產帶來不安全性。

四氫糠醇己基醚(THE)主要用作陰離子聚合物合成中的結構調節劑,可在較低鋰/THE用量比和較高溫度下提高乙烯基含量和苯乙烯-共軛二烯共聚物的均勻度,其沸點為231 ℃;而ETFE沸點為156 ℃,且具有強烈氣味,在陰離子聚合物或下游制品的生產中常污染環境,危害人體健康[2],即ETFE的揮發性和麻醉性比THE大,因此THE是ETFE、四氫糠胺和雙四氫糠丙烷等較為理想的替代品。然而,目前有關THE合成技術的報道很少,我國也沒有THE商品投放市場,因此有必要開發THE以滿足國內鋰系聚合物的生產需求。

本工作利用Williamson合成法[6],采用氯代正己烷(NHC)與四氫糠醇鈉通過取代反應制備THE,并對THE在陰離子聚合物合成中的應用進行研究。

1 實驗

1.1 主要原材料

四氫糠醇(THFA),工業級,質量分數大于0.98,山東淄博化工廠產品。NHC,工業級,質量分數大于0.985,鹽城市龍升化工有限公司產品。氫氧化鈉(NaOH),質量分數大于0.95;二甲苯,質量分數大于0.95,湖南匯虹試劑有限公司產品。環己烷、苯乙烯和丁二烯,聚合級,質量分數大于0.99,水質量分數小于10×10-6;正丁基鋰,物質的量濃度為0.5 mol·L-1,中國石化巴陵石化公司合成橡膠廠產品。ETFE,工業級,質量分數大于0.985,進口產品。

1.2 主要設備和儀器

5 L鋼制聚合釜,北京化工研究院產品;XK-160型開煉機,青島順富昌橡膠機械制造有限公司產品;GC-7860A型氣相色譜儀,上海荊和分析儀器有限公司產品;Avance-DRX-400MHz型核磁共振氫譜(1H-NMR)分析儀,瑞士Bruker公司產品。

1.3 試樣制備

1.3.1 THE的制備

在三口燒瓶中加入定量的THFA、NaOH和溶劑,在一定溫度下進行脫水反應,生成的水由溶劑共沸脫除,脫除水的溶劑回流至反應系統中,反應至無水析出,即得到淡黃色的四氫糠醇鈉和溶劑混合物,冷卻至40 ℃以下,在1 h內向反應瓶中滴加適量的NHC進行取代反應,然后再反應1 h,得到縮合后的THE含鹽粗產物,之后真空抽濾以脫除反應生成的氯化鈉結晶[6-7]。將濾液在常壓下采用蒸餾方法收集175~179 ℃的THFA餾分,最后在2.7 kPa負壓下無回流收集136~138 ℃的THE餾分。

1.3.2 THE在陰離子聚合物合成中的應用

在5 L的聚合釜中加入定量的環己烷、苯乙烯和/或丁二烯、THE或ETFE后,再加入正丁基鋰,在設定的溫度下進行聚合。

SEBS膠料在開煉機上進行混煉。

1.4 測試分析

(1)THFA,THE及NHC等質量分數:采用氣相色譜儀按SH/T 1489—1998《石油對二甲苯純度及烴類雜質的測定》測定。

(2)共聚物微觀結構:采用1H-NMR分析儀測定聚合物分子中乙烯基質量分數[8]。

(3)SEBS力學性能:按GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》測試。

2 結果與討論

2.1 四氫糠醇鈉合成條件的確定

2.1.1 溶劑的選擇

THFA呈弱酸性,在60~140 ℃下可與NaOH發生類似“酯化”的反應(簡稱酯化反應),生成四氫糠醇鈉,同時脫除水,此反應為可逆反應。為了確保反應向四氫糠醇鈉生成方向轉化,應將生成的水除去,而采用溶劑共沸脫除水是一種較為可行的方法[7]。

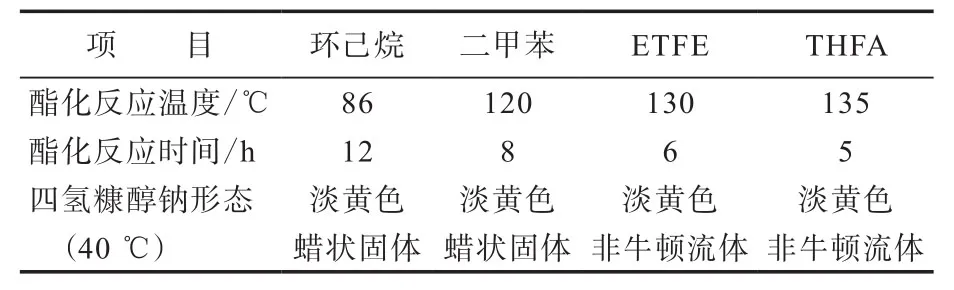

在本試驗中,設定THFA/NaOH物質的量比為(1.05~1.10)/1,帶水溶劑/THFA質量比為2.5/1,分別考察不同溶劑作脫水劑時的反應效果,試驗結果見表1。

表1 不同溶劑作脫水劑時的反應效果Tab.1 Reaction effect of different solvents as dehydrating agent

從表1可以看出,反應溫度愈高,反應速度愈快。為便于四氫糠醇鈉與NHC的縮合反應有較好的傳質和傳熱效果,四氫糠醇鈉以呈流體為宜,因此烴類物質不適宜作為四氫糠醇鈉的溶劑。另外,ETFE價格昂貴、揮發性大,因此四氫糠醇鈉合成的優選溶劑為THFA,反應時間初步選取5 h。

2.1.2 酯化反應溫度和反應時間的確定

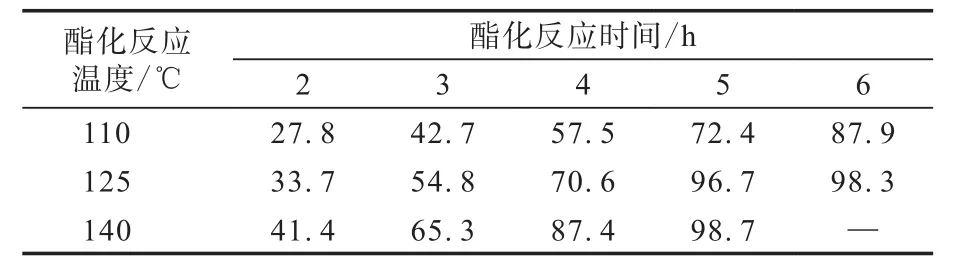

固定THFA/NaOH物質的量比為3.5/1,其他相關工藝條件不變,考察反應溫度和反應時間對THFA與NaOH酯化反應脫水量(以實際脫水質量與理論脫水質量比表征,單位為%)的影響,試驗結果見表2。

從表2可以看出:當實際脫水質量達到理論脫水質量的96%后,繼續延長反應時間,脫水量增大并不明顯,此時反應接近終點。因此,適宜的酯化反應溫度為125~140 ℃,反應時間為5~5.5 h。

表2 反應溫度和反應時間對THFA與NaOH酯化反應脫水量的影響Tab.2 Effect of reaction temperatures and reaction time on dehydrated levels of esterification of THFA with NaOH %

2.1.3 THFA/NaOH物質的量比對四氫糠醇鈉流動性的影響

Williamson合成法制備的四氫糠醇鈉在低于80 ℃時為不易流動的蠟狀固體,而四氫糠醇鈉與氯代烴發生縮合或取代反應生成醚的過程適宜在較低溫度下進行[9]。為了使四氫糠醇鈉在40 ℃以下為易流動狀態,便于與NHC進行有效的傳質和傳熱,減少副反應發生,在固定酯化反應溫度和反應時間的條件下考察THFA/NaOH物質的量比不同時合成的四氫糠醇鈉與殘留的THFA混合物在低溫下的流動行為。

試驗結果表明:當THFA/NaOH物質的量比分別為1.5/1,2.0/1,2.5/1和3.0/1時,四氫糠醇鈉與殘留的THFA混合物在25 ℃下的流動行為分別為蠟狀固體、泥狀不能流動、粘度為13 600 mPa·s的非牛頓流體和粘度為4 400 mPa·s液體,即當THFA用量過小時,不利于THE合成中的傳質和傳熱;當THFA用量過大時,對THFA回收量和能耗較大,不經濟。綜合考慮,適宜的THFA/NaOH物質的量比為(2.5~3.0)/1。

2.2 四氫糠醇鈉與NHC取代反應條件的確定

2.2.1 NaOH/NHC物質的量比的確定

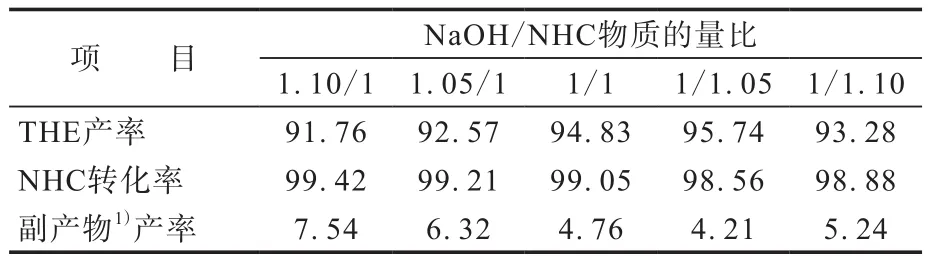

理論上四氫糠醇鈉與NHC為等物質的量反應生成THE和氯化鈉,并放出熱量。然而,NHC在強堿和較高溫度下也會發生分子內消除反應,生成1-己烯,同時放出的氯化氫極易將四氫糠醇鈉還原成四氫糠醇。因此在固定取代反應溫為25~35℃和THFA/NaOH物質的量比為2.6/1等相關工藝條件下,考察NaOH/NHC物質的量比對THE收率的影響,試驗結果見表3。反應期間用冰水浴移出生成的熱量。

從表3可以看出:與NaOH相比,NHC用量較小時,NHC轉化率較大,但THE產率較低;NHC用量較大時,1-己烯產率呈增大趨勢。因此,NaOH/NHC物質的量比以1/(1~1.05)為宜。

表3 NaOH/NHC物質的量比對THE產率的影響Tab.3 Effect of NaOH/NHC molar ratios on yields of THE %

2.2.2 取代反應溫度對THE收率的影響

研究[7]表明,四氫糠醇鈉與鹵代烷的取代反應可在-10~70 ℃范圍內進行。四氫糠醇鈉與NHC的取代反應屬于放熱反應,若不對反應體系進行冷卻降溫,則反應體系溫度過高。先通過冷卻將酯化反應生成的四氫糠醇鈉與殘留的THFA混合物的溫度從125~140 ℃降至取代反應溫度,這樣有利于反應在常壓液相中進行。

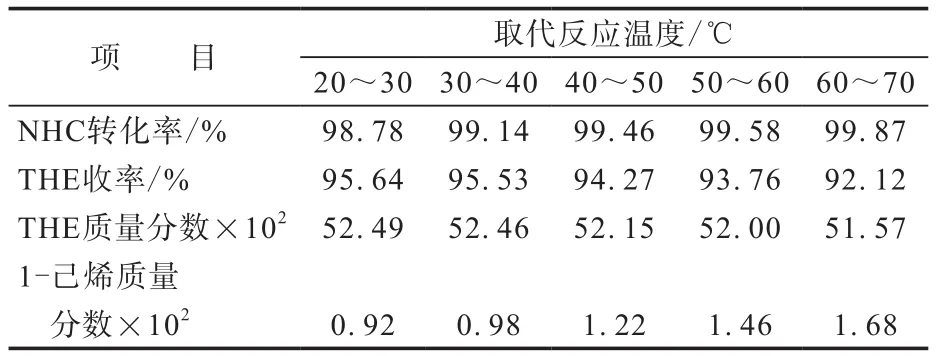

在固定THFA/NaOH物質的量比為2.6/1和NaOH/NHC物質的量比為1/1.03等相關工藝條件下,考察取代反應溫度對THE收率的影響,試驗結果見表4。本試驗為常壓反應,5~25 ℃水浴和回流泠凝移出反應熱,取代產物中含有未反應完的THFA。

表4 取代反應溫度對THE收率的影響Tab.4 Effect of substitution reaction temperatures on yields of THE

通常情況下,縮短滴加反應時間,很難移出反應熱,使得體系溫度較高;延長滴加反應時間,易移出反應熱,使反應體系溫度較低,本取代反應中滴加NHC后,再反應1 h,放熱基本消失。

從表4可以看出:隨著取代反應溫度的升高,THE收率和質量分數呈下降趨勢,1-己烯質量分數逐漸增大;當取代反應溫度為20~40 ℃時,THE收率大于95%。

2.3 THE的精制

取代產物中含有THFA(沸點為178 ℃)、THE(沸點為231 ℃)、1-己烯、微量NHC和氯化鈉結晶體等,采用抽濾除去氯化鈉后得到的濾液在裝有鍍銀玻璃精餾柱的三口燒瓶中進行精餾,控制回流比為1/1,先脫除134 ℃之前的輕組分,再在2.7 kPa的塔壓下,收集塔頂68~69 ℃的中間餾分,測得其中的THFA質量分數大于0.98。中間餾分可返回至四氫糠醇鈉的制備單元中。最后,在負壓為2.7 kPa、回流比為1/(2~3)的條件下收集135~136 ℃的餾分,測得其中的THE質量分數大于0.99,THFA質量分數小于30×10-6。

2.4 THE在陰離子聚合物合成中的應用

2.4.1 在SSBR合成中的應用

SSBR是由苯乙烯和丁二烯無規共聚而成,主要用于制備高性能半鋼子午線輪胎胎面膠中[10],SSBR中丁二烯1,2-加成生成的1,2-結構(乙烯基)質量分數通常為0.58~0.65[8,11]。以THE作為結構調節劑的SSBR合成工藝條件為:溶劑 環己烷,聚合溫度 53~75 ℃,聚合反應時間 60 min,丁二烯/苯乙烯質量比 75/25。THE質量濃度對SSBR中乙烯基質量分數的影響如圖1所示。

圖1 THE質量濃度對SSBR中乙烯基質量分數的影響Fig.1 Effect of mass concentrations of THE on mass fractions of vinyl in SSBR

從圖1可以看出:隨著THE質量濃度的增大,SSBR中乙烯基質量分數增大;當THE的質量濃度為220~240 mg·kg-1時,可以滿足SSBR的性能要求。

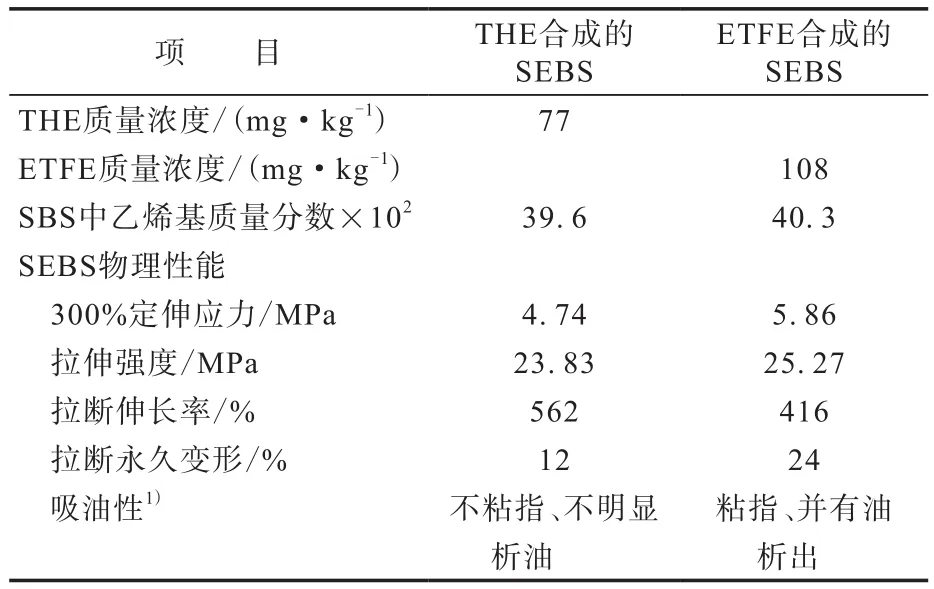

2.4.2 在SEBS合成中的應用

SEBS是由SBS氫化而成,為了使SEBS具有良好的透明性和彈性、不結晶和低變形,通常將SBS中乙烯基質量分數控制在0.37~0.43之間,且在SEBS分子中各結構均勻分布[12-15]。

在固定溶劑為環己烷、聚合溫度為53~68 ℃、SBS嵌段比(苯乙烯/丁二烯質量比)為30/70、數均相對分子質量為(10±0.5)×104和聚合物加氫度為98%等相關工藝條件下,分別采用THE和ETFE作結構調節劑制備的SBS的乙烯基含量和SEBS的物理性能見表5。

從表5可以看出,與采用質量濃度較大的ETFE作結構調節劑相比,采用質量濃度較小的THE作結構調節劑能得到同等乙烯基含量的SBS,其制備的SEBS表現出良好的彈性和較小的變形,且具有較好的吸油性,這對于彈性制品極其有利,而ETFE制備的SEBS則表現出較大的模量和變形,吸油性較差。

表5 SBS的乙烯基含量和SEBS的物理性能Tab.5 Vinyl contents of SBS and physical properties of SEBS

2.4.3 在高乙烯基聚丁二烯橡膠(HVPB)合成中的應用

目前,HVPB是采用鉬系催化劑合成而得的,其分子結構中乙烯基質量分數大于0.75,主要用于高抓著力和低滾動阻力的高性能輪胎胎面膠中[16-17]。

本工作采用鋰系陰離子聚合方法進行了HVPB的合成研究,在以正己烷為溶劑、聚合溫度為55~75 ℃和正丁基鋰作引發劑等相關工藝條件下,分別考察結構調節劑THE和ETFE質量濃度對HVPB中乙烯基質量分數的影響,結果如圖2所示。

從圖2可以看出,當結構調節劑質量濃度相同時,THE的調節能力遠大于ETFE,當THE在聚合溶劑中的質量濃度為300~320 mg·kg-1時,HVPB中乙烯基質量分數為0.75~0.78,可以滿足HVPB中乙烯基含量的要求[18]。

圖2 結構調節劑質量濃度對HVPB中乙烯基質量分數的影響Fig.2 Effect of mass concentrations of constrctural modifier on vinyl contents of HVPB

3 結論

(1)THFA既可作為合成四氫糠醇鈉反應的起始原料,又可作為四氫糠醇鈉的溶劑,在THFA/NaOH物質的量比為(2.5~3.0)/1、NaOH/NHC物質的量比為1/(1~1.05)、酯化反應溫度為125~140 ℃和反應時間為5~5.5 h、取代反應溫度為20~40 ℃和反應時間為2 h的條件下,NHC轉化率大于98%,THE收率大于95%,反應粗產物通過精餾法可以得到質量分數大于0.99的THE。

(2)以本方法合成的THE不論是在高性能SSBR還是SEBS以及HVPB的合成中作結構調節劑使用,當其用量較小時即表現出良好的1,2-加成調節效果,是ETFE的理想替代品,而且其使用經濟、環保。