壓延鋼絲簾布常見問題及控制

程繼強

(陜西延長石油集團橡膠有限公司,陜西 咸陽 712000)

全鋼載重子午線輪胎胎體簾布、帶束層簾布及胎圈包布均由鋼絲簾線經壓延覆膠而制成。鋼絲簾布骨架材料質量約占輪胎總質量的30%,且對輪胎的負荷性能起決定性的作用。鋼絲簾布質量控制的關鍵在于壓延工藝的控制。不同于其他膠部件,鋼絲簾布由鋼絲簾線與膠料組成,在壓延工藝中鋼絲簾線的質量控制及膠料的加工過程控制都是重點。鋼絲簾線在開包前后乃至整個工藝過程中必須嚴格控制環境溫度和濕度,且鋼絲簾線的排列必須按照特定的排線規則嚴格操作;膠料在與鋼絲簾線復合前必須經過熱煉工藝以盡可能達到最好的分散度以及最均勻的溫度,促進膠料與鋼絲簾線更好地滲透覆膠。當然,壓延機覆膠過程的控制是鋼絲簾布質量控制的核心,決定了鋼絲簾布的最終質量水平。

本工作以公司壓延工藝控制過程為依據,研究鋼絲簾布壓延工藝控制中常出現的一些典型質量問題,并提出相應控制措施。

1 厚度控制問題

壓延厚度是鋼絲簾布重要控制指標之一。鋼絲簾布厚度控制水平不僅關系到膠料成本,更重要的是其直接影響輪胎整體質量。鋼絲簾布壓延厚度控制分兩個方面:縱向即壓延方向的厚度均勻性控制和橫向即垂直于壓延方向的厚度均勻性控制。

1.1 縱向厚度均勻性控制

鋼絲簾布的縱向厚度均勻性受壓延速度、膠料熱煉均勻性、膠料門尼粘度一致性以及壓延輥溫穩定性等多項因素影響。因此,壓延工藝控制中,壓延速度要盡可能保持穩定,嚴禁出現忽高忽低的現象,在速度調整時要及時調整輥距,以保證簾布厚度的均勻;膠料熱煉過程中要做到膠料混煉均勻,同時確保膠料溫度在工藝控制范圍內均勻一致;膠料門尼粘度一般通過煉膠工藝及多桌復配供膠來確保其一致性。壓延速度對鋼絲簾布縱向厚度的影響如表1所示。

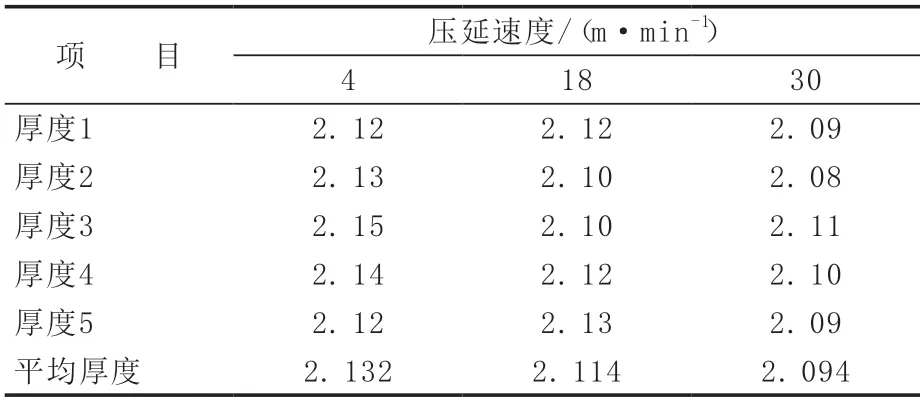

表1 壓延速度對鋼絲簾布縱向厚度的影響 mm

從表1可以看出,在壓延輥距不變的情況下,壓延速度變化對簾布縱向厚度的影響較大。因此,在正常生產中要確保勻速生產,禁止速度忽快忽慢,在提速或降速后要及時調整輥距,確保簾布縱向厚度均勻。

1.2 橫向厚度均勻性控制

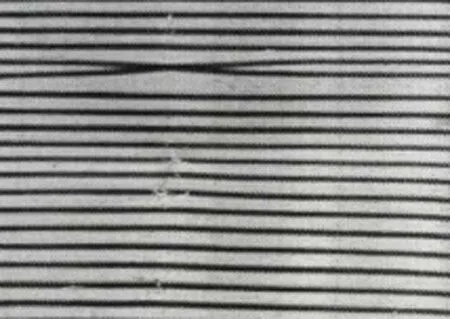

鋼絲簾布的橫向厚度受兩邊輥距設置不一致等操作影響,且壓延輥筒在膠料的擠壓力作用下產生撓度變形,出現壓延輥距中間大兩邊小的現象。因此,生產中要合理設置兩邊輥距,保證簾布兩邊厚度一致;對于擠壓力導致的輥筒撓度變形,需要合理調整輥筒預彎曲及軸交叉參數,保證達到補償輥筒變形的效果[1]。調整輥筒預彎曲及軸交叉參數前后簾布橫向厚度掃描圖如圖1所示。

圖1 調整輥筒預彎曲及軸交叉參數前后簾布橫向厚度掃描圖

從圖1可以看出,輥筒參數調整前簾布橫向斷面出現明顯的中間厚兩邊薄的現象,輥筒參數調整后簾布橫向斷面厚度明顯趨于均勻一致。因此,壓延工藝控制中必須合理調整輥筒預彎曲及軸交叉參數,補償輥筒撓度變形,避免簾布橫向厚度變化過大,使簾布橫向厚度趨于均勻一致[2]。

2 壓延簾布邊空及脫層問題

壓延工藝是通過四輥壓延機將上下兩層膠片敷貼到均勻排布的鋼絲簾線上。敷貼后膠片在鋼絲簾線之間及鋼絲簾線間隙中的滲透性是鋼絲簾布的一個重要控制指標,通常輪胎企業通過測量鋼絲簾布的空氣含量來表征這一特性。本工作主要研究由于壓延簾布覆膠不實而導致的邊空及脫層問題。

壓延機輥筒在膠料擠壓力作用下會產生撓度變形,而在撓度補償時參數設置不合理還很容易出現簾布邊部覆膠不實甚至脫層的現象。四輥壓延機軸交叉和預彎曲裝置分布如圖2所示。

圖2 四輥壓延機軸交叉和預彎曲裝置分布示意

在壓延過程中如果1#輥和4#輥軸交叉值設置過小,壓延輥筒產生撓度變形,導致上下膠片出現中間厚兩邊薄的情況,當膠片與鋼絲簾線在2#輥與3#輥間進行擦膠時,由于膠片中間厚度大于兩邊厚度,輥筒邊部對壓延簾布的擠壓力遠小于中間正常的擠壓力,導致簾布兩邊擦膠不實而出現邊空甚至脫層問題。

出現脫層的原因很多,壓延機3個輥距匹配不合理及軸交叉和預彎曲參數設定不匹配都會引起簾布邊部覆膠不實或脫空,嚴重時甚至出現簾布大面積覆膠不實、脫層。因此,在壓延工藝控制中要摸索合理的壓延參數以保證簾布質量最優化。

3 簾線交叉、稀并線、彎曲問題

3.1 簾線交叉

簾線交叉是指壓延過程中鋼絲簾線跳出整經輥與相鄰一根或多根鋼絲簾線交換位置的現象,如圖3所示。

圖3 簾線交叉X光檢驗照片

鋼絲簾布尤其是胎體簾布中,簾線交叉是絕對禁止的,凡是出現簾線交叉的輪胎一律不得流入市場。可能造成鋼絲簾線交叉的因素比較多且原因比較分散,主要影響因素有鋼絲簾線本身質量缺陷、錠子房鋼絲簾線拉線和排線操作不規范、錠子房張力控制系統或穿線孔異常、整經輥匹配度差或整經輥有破損、膠料均勻程度不夠或膠料中含有雜物等。壓延過程中要嚴格按照工藝要求對各個控制點進行控制,才能保證簾線按要求排列,降低簾線交叉跳線的風險[3]。

3.2 簾線稀并線

簾線稀并線X光檢驗照片如圖4所示。

圖4 簾線稀并線X光檢驗照片

造成簾線稀并線即疏密不均的主要原因有:①上下膠片厚度與2#/3#輥輥距設置不匹配,造成膠片在2#/3#輥間與鋼絲簾線擦膠復合過程中積膠過多,擠壓簾線導致簾線位置發生變化;②壓力輥與3#輥不平行,導致鋼絲簾線在壓力輥與3#輥間受到不均勻的擠壓力,從而出現簾線位置發生變化的情況;③輥筒撓度變形補償參數設置不合理,導致局部輥距小或膠片厚度大擠壓鋼絲簾線而出現簾線位置變化。壓延過程中應合理設計膠片厚度、輥距及輥筒撓度變形補償參數等,減少簾線稀并線問題。

3.3 簾線彎曲

簾線彎曲X光檢驗照片如圖5所示。

圖5 簾線彎曲X光檢驗照片

造成簾線彎曲的主要原因有:①鋼絲簾線本身彎曲;②鋼絲簾線錠子繞線不規范,在壓延導開過程中壓線導致鋼絲簾線在拉力作用下彎曲;③鋼絲簾線在導開過程中從張力臂掉落,在非轉動部位強拉導致簾線彎曲;④錠子房拉線和排線沒有按照要求操作,造成簾線嚴重交叉,在拉力作用下出現簾線彎曲。壓延過程中應注意檢查鋼絲簾線的質量,規范鋼絲簾線錠子繞線、導開、拉線和排線等操作,減少簾線彎曲問題。

4 簾布表面不平整問題

壓延簾布要求表面必須平整,如果出現表面不平整會影響裁斷質量,特別是斜裁簾布不平整會導致裁斷部件不是平行四邊形,出現帶束層大頭小尾問題,更重要的是簾布不平整會造成輪胎中鋼絲簾線之間受力不均勻,影響輪胎的整體質量。

在壓延中簾布不平整主要出現在尾絲部分,很多輪胎企業為節約成本,都會最大化利用壓延簾布,但由于尾絲張力控制難度大,很容易出現簾布不平整的現象。尾絲張力控制一般采用磁力板,可調節磁力大小的電磁磁力板相對而言更有利于尾絲張力的控制。另外,壓延過程中如果出現錠子架張力系統異常,也會產生簾布不平整的問題,因此需要定期維護錠子架張力系統,避免異常問題出現。簾布在壓延后及裁斷前受外力作用也是產生簾布表面不平整的一個原因,應盡量避免。總之,壓延簾布表面不平整則不能使用,必須采取嚴格預防措施。

5 結語

本工作就鋼絲簾布壓延工藝中常出現的厚度控制,邊空和脫層,簾線交叉、稀并線和彎曲及簾布表面不平整等問題進行分析研究,并提出相應控制措施,為鋼絲簾布壓延工藝控制水平提升起到推進作用,也為鋼絲簾布及輪胎質量提高提供技術保障。

另外,本工作只針對壓延工藝運行過程中遇到的主要質量問題進行了初步研究,在今后的工作中還需進一步探索更優化的問題解決方案,同時探索壓延工藝控制點與簾布質量缺陷的關聯性,為預防簾布質量缺陷提供更有力的保障。