航空子午線輪胎成型工藝技術研究

王超群,李德功,齊立平,吳洪全,常愛修

(青島雙星輪胎工業有限公司,山東 青島 266400)

航空輪胎產業是國防建設和國民經濟發展的基礎產業。航空輪胎通常具有負荷大、速度高、下沉量大、變形大、充氣壓力高等使用特點。目前,航空輪胎的設計、制造、試驗/檢測技術和標準主要掌握在國外輪胎巨頭手里,尤其是制造高端輪胎的核心材料還依賴進口,關鍵裝備及工藝技術長期被國外企業壟斷。同時,航空輪胎制造進入門檻高、研發投入大,現有企業難有創新動力和資金投入。為解決航空輪胎“卡脖子”現狀,開展航空輪胎高端產業建設,進行相關材料和技術聯合攻關,填補我國高端輪胎生產所需核心材料和工藝空白,研發先進制造裝備,提升輪胎制造技術水平,打破國外高端輪胎的技術封鎖,實現高端航空輪胎國產化和輪胎產業優化升級具有重要意義。

航空子午線輪胎成型工藝技術和制造裝備是制約航空子午線輪胎自動化、批量化、高品質生產的關鍵環節。我公司在航空子午線輪胎研制和生產過程中,逐步形成了一套較為成熟的裝備和工藝技術方法,研制的某規格航空子午線輪胎已通過CTSO-C62e《中國民用航空技術標準規定》動態模擬試驗[1],下面進行詳細介紹和論述。

1 航空子午線輪胎成型工藝概述

航空子午線輪胎成型是在專用成型機上、利用特殊制造工藝將內襯層、簾布筒、鋼絲圈、型膠、纏繞帶束層、波紋保護層等半成品膠部件按航空輪胎施工標準依次上料、貼合、壓實組成輪胎胎坯的工藝過程。航空子午線輪胎成型是其生產工藝過程中的關鍵工序,主要工藝特點為:胎體簾布的貼合層數較多,采用二次法一體化成型工藝技術;一段內襯層貼合采用薄片多層貼合技術;胎體筒組件成型過程中采用正、反包技術;耐磨膠采用膠囊反包貼合方式;帶束層組件成型過程采用帶束條復雜曲線S形纏繞成型技術以及波紋保護層等特殊成型工藝。

航空子午線輪胎的半成品膠部件種類繁多,多達20余種,較全鋼工程機械子午線輪胎和載重子午線輪胎10種左右增加1倍。航空子午線輪胎成型過程特別要求膠部件貼合緊密,“上料正、接合牢、壓合實”是成型工藝過程控制的“九字訣”,成型過程中不得出現任何壓合不實、接頭錯位、對稱度超標等質量問題,為實現成型過程精度高、規范化、自動化操作,成型機部件要求構造精良、功能完善,必須滿足復雜結構航空子午線輪胎的成型工藝技術要求。在成型過程中會出現許多技術難點,如胎坯肩部壓不實、鋼絲圈部位出現褶子、圓周方向各膠部件接頭分布不均、帶束條纏繞斷線、胎面接頭開等都會影響胎坯的成型質量。

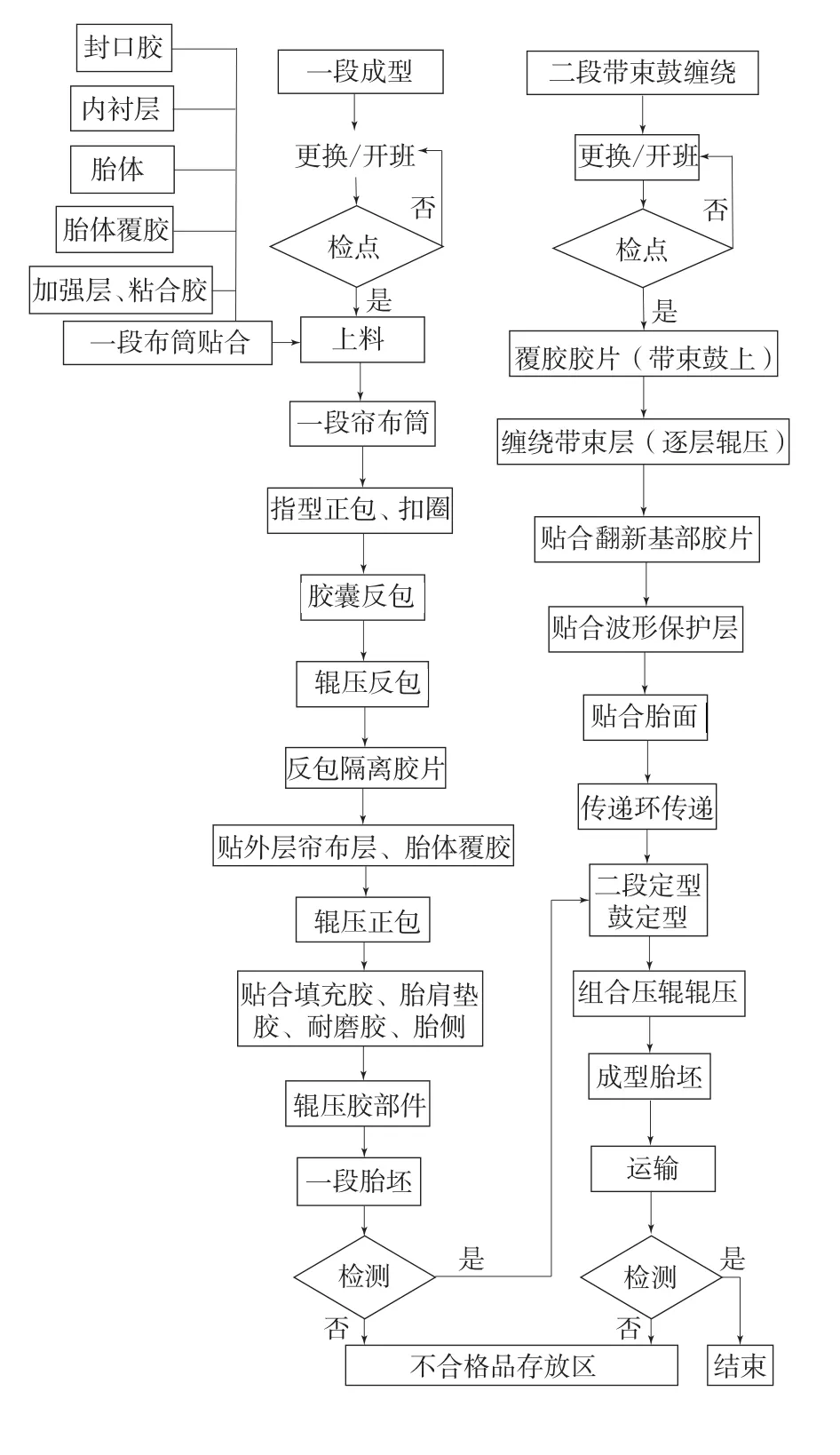

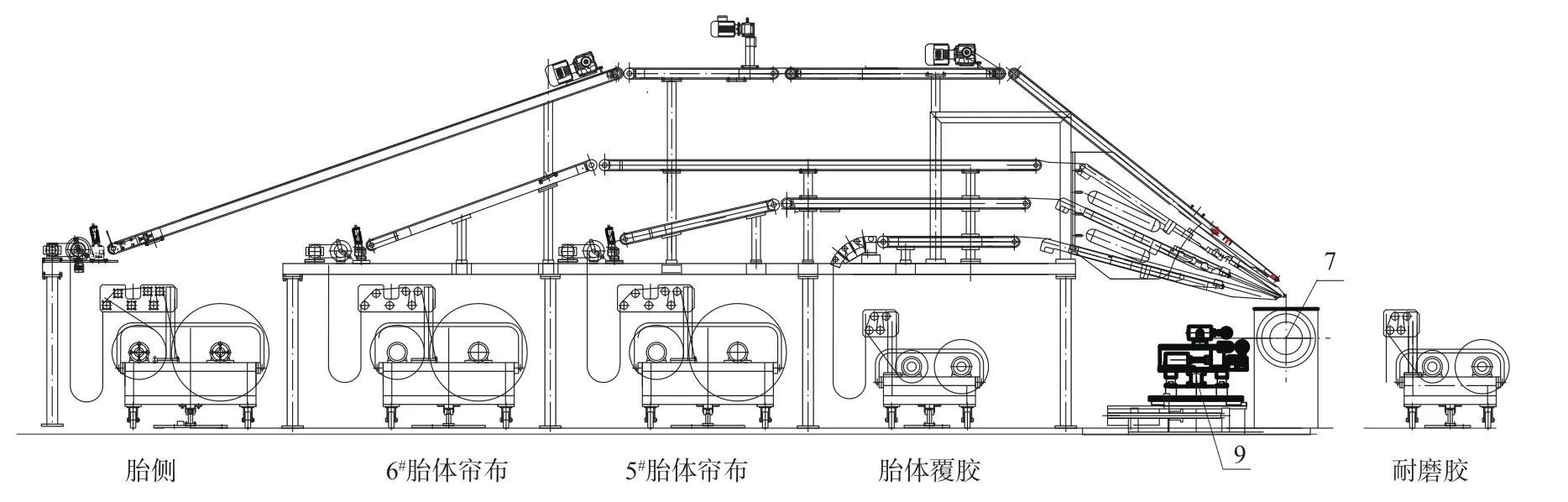

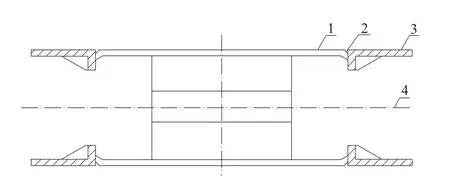

針對特殊工藝要求設計制造的四鼓二次法一體式航空子午線輪胎成型機,可以實現多種規格航空子午線輪胎半成品部件的定位、貼合、纏繞、定型,最終完成胎坯成型。其整體工藝布局采用T形排列,分成4個工作區域:一段布筒貼合區、一段成型區、二段帶束鼓纏繞區和二段定型鼓定型區,稱為T+2型成型機布局法(2指二段成型),工藝流程如圖1所示。

圖1 航空子午線輪胎成型工藝流程

T+2型航空子午線輪胎成型機是適應航空輪胎成型過程膠部件種類繁多、工藝復雜的特點而專門設計、制造的,整體布局結構合理、半成品物流順暢、配套裝備功能齊全,從各種半成品膠部件供料準備、一段成型、二段成型到最后完成整條胎坯成型過程一氣呵成。此類型成型機代表了航空子午線輪胎成型裝備的發展方向。

2 航空子午線輪胎成型工藝過程研究

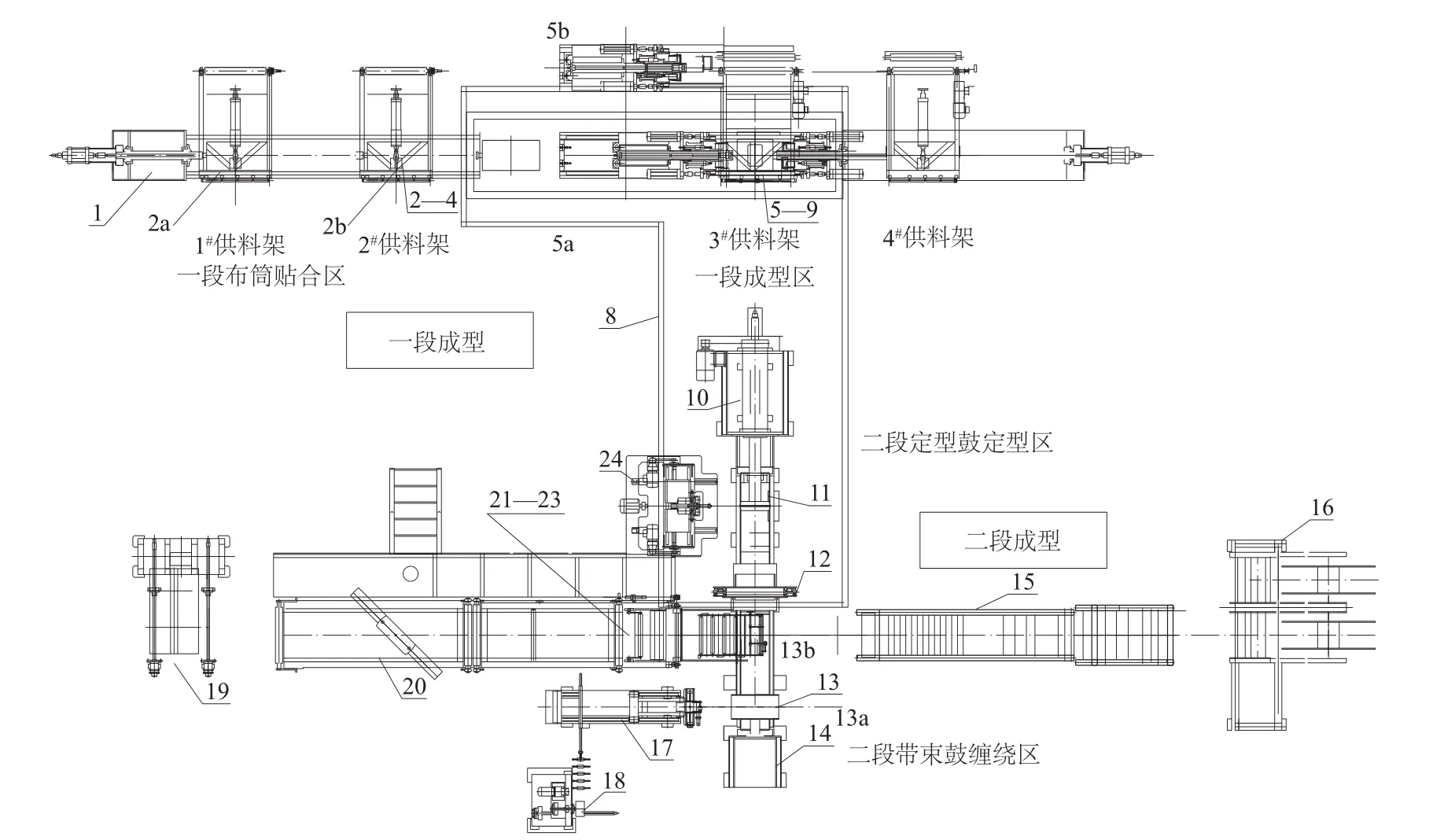

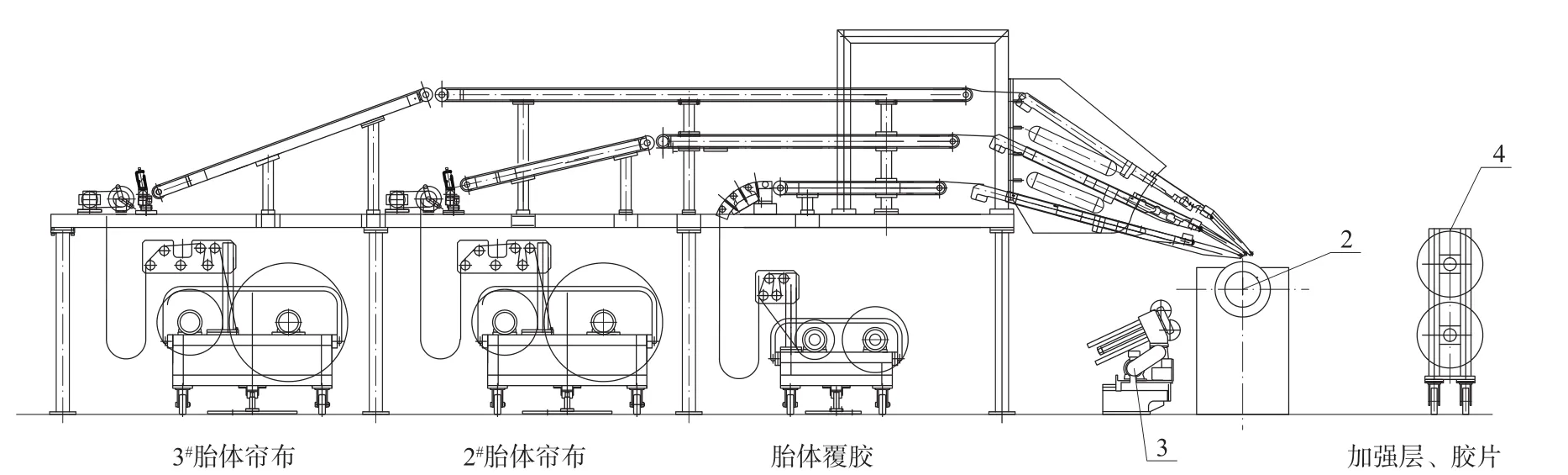

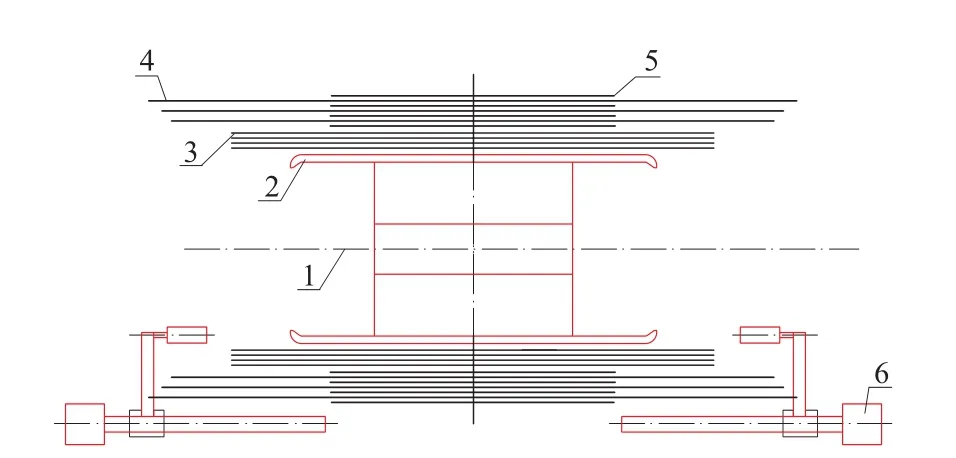

航空子午線輪胎T+2型成型工藝流程中膠部件種類繁多,保證膠部件密實性尤為重要,層層壓合必須到位,這是區別于常規子午線輪胎二段成型方法的關鍵所在,其工藝過程如圖2—6所示。

圖2 航空子午線輪胎成型機工藝布局示意

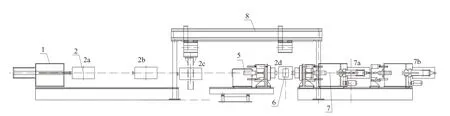

圖3 2#供料架側視圖

圖4 3#供料架側視圖

圖5 一段成型機主視圖

圖6 二段成型機側視圖

航空子午線輪胎成型工藝步驟為:一段以橫向為軸線,工作區域同側分布,1#—4#供料架與橫向軸線垂直并列布局,分為一段布筒貼合區和一段成型區;二段以縱向為軸線兩側布局,分為二段帶束鼓纏繞區和二段定型鼓定型區。帶束層纏繞輸送張緊調節裝置、帶束層纏繞儲料裝置、波紋保護層供料架、波紋保護層裁斷裝置、翻新基部膠片供料裝置分布在縱向軸線同側,胎面供料架、胎面供料小車分布于軸線異側。一段、二段半成品傳遞采用空中龍門懸掛式自動傳送裝置完成,保證半成品傳遞高效、順暢,且定位準確。航空子午線輪胎成型工藝過程如下。

(1)平鼓貼合機主機為平鼓提供支撐、漲縮、橫向移動動力。

(2)平鼓貼合機主機、平鼓在2a位置,對應1#供料架,實現內襯層、過渡層膠片、1#胎體簾布貼合。

(3)平鼓貼合機主機、平鼓在平鼓貼合機主機橫向驅動力作用下到達2b位置,對應2#供料架,定位后,上1層胎體覆膠,利用組合輥壓裝置完成第1次輥壓;然后上2#胎體簾布、胎體覆膠,利用組合輥壓裝置完成第2次輥壓;再上3#胎體簾布、胎體覆膠,利用組合輥壓裝置完成第3次輥壓;利用前置供料架對稱貼鋼絲圈加強層、三角膠粘合膠片,利用組合輥壓裝置完成第4次輥壓。

(4)在2b位置完成胎筒半成品復合件,平鼓貼合機主機、平鼓在橫向驅動力作用下到達2c位置,自動傳送裝置取下胎筒,運行至2d位置。平鼓貼合機主機、平鼓復位至2a位置。

(5)尾座協助成型鼓主機、成型鼓完成一段胎筒的正包、扣圈、反包等成型過程。龍門懸掛式自動傳送裝置夾持胎筒運行至2d位置,此時,成型鼓在2d位置接取胎筒,尾座由5b位置在縱向驅動作用下到達5a位置。在此處,尾座、成型鼓、成型鼓主機對應3#供料架繼續成型:指形片正包、扣圈裝置扣圈、膠囊反包、利用組合壓輥輥壓反包層,完成第5次輥壓;上反包隔離膠片;上4#胎體簾布、正包,上胎體覆膠,利用組合壓輥完成第6次輥壓,再上5#胎體簾布、正包、上胎體覆膠,利用組合壓輥完成第7次輥壓。

(6)在成型鼓主機橫向驅動力作用下,由7a到達7b位置,對應4#供料架,在此處進行加強層、胎肩墊膠、填充膠貼合。再次在成型鼓主機橫向驅動力作用下,由7b到達7a位置,利用組合壓輥完成第8次輥壓。在2d位置,繼續采用膠囊反包法上耐磨層,再上胎側,利用組合壓輥完成最后一次一段輥壓,一段胎坯成型完成。此后,尾座在縱向驅動力作用下由5a到達5b位置復位,成型鼓主機處于復位位置,準備下一條胎坯成型。

(7)龍門懸掛式自動傳送裝置在2d位置夾取一段成型完成的胎筒,縱向傳送至二段成型機定型鼓并配合安裝到位,下一步繼續與二段成型區完成的帶束層/波紋保護層/胎面組合件組合。

(8)定型鼓主機、定型鼓、傳遞環、帶束鼓、帶束鼓主機為二段主機。帶束鼓主機為帶束鼓提供支撐、漲縮、縱向平移動力。帶束層纏繞工藝過程為:在帶束鼓上先貼一層緩沖膠片,由帶束層纏繞儲料裝置、帶束層纏繞裝置(包括張緊調節裝置、纏繞頭等)在帶束鼓上完成多層S形帶束層纏繞,纏繞頭自帶輥壓機構,層層輥壓,形成環形筒狀帶束層結構,利用翻新基部膠片供料裝置再貼一層翻新基部膠片。

(9)帶束鼓主機、帶束鼓在縱向驅動力作用下,由13a到達13b位置,利用分合輥壓裝置(安裝至波紋保護層供料架下方13b位置)完成帶束鼓第1次輥壓。利用波紋保護層供料架、波紋保護層裁斷裝置經過供料架傳送帶到達帶束鼓上,完成波紋保護層貼合,再次利用分合輥壓裝置完成帶束層/波紋保護層組合件第2次輥壓。利用胎面供料小車、胎面供料架,完成胎面貼合,最后一次利用分合輥壓裝置完成帶束層/波紋保護層/胎面組合件第3次輥壓。

(10)傳遞環將帶束鼓成型好的帶束層/波紋保護層/胎面復合件由13b位置轉遞至二段定型鼓,退回復位。此時,帶束鼓在帶束鼓主機縱向驅動力作用下,由13b到13a位置,完成復位,進行下一條胎坯帶束層纏繞。

(11)二段定型鼓位置帶束層/波紋保護層/胎面復合件與一段自動傳送過來的一段胎坯,在定型鼓主機的驅動下,經過預定型、定型、超定型,同時在組合壓輥作用下完成整個胎坯成型過程。

(12)傳遞環由其原位置到達定型鼓位置,將定型好的完整胎坯從定型鼓上取下,縱向平移回位,由龍門懸掛式自動傳送裝置接取,卸下胎坯。

2.1 一段成型工藝技術

2.1.1 一段內襯層貼合

航空輪胎一段內襯層貼合包括1塊封口膠橫向貼合、3層氣密層薄片貼合和1層過渡層膠片貼合。一段內襯層貼合利用獨立平鼓貼合機進行,膠部件必須均勻分布貼合。與汽車子午線輪胎的1層內襯層相比,航空子午線輪胎內襯層對接接頭重疊較大,易造成膠料質量分布不均。

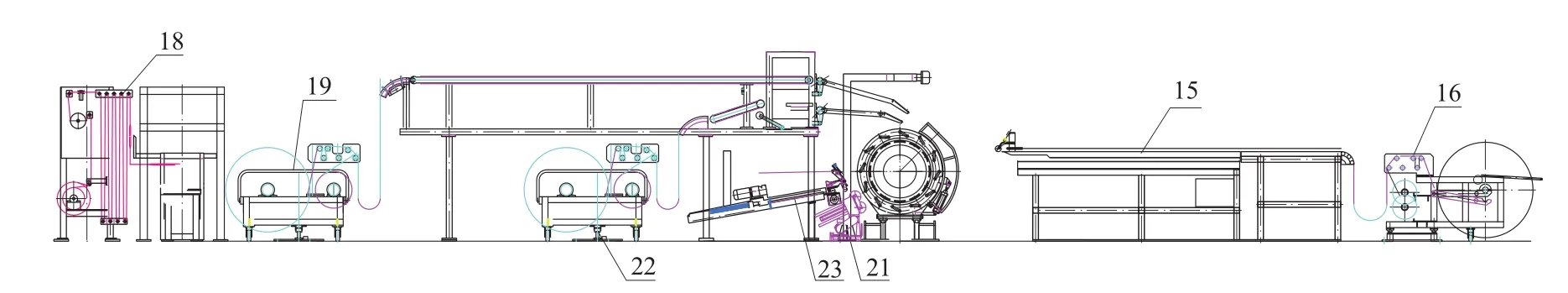

氣密層薄片貼合包括將一定寬度氣密層擠出卷曲,連續在平鼓貼合機機頭上纏繞數圈。首先采用與氣密層等寬的薄膠片橫向貼在平鼓貼合機機頭上,再與氣密層膠片搭接,3層氣密層薄片逐層通過旋轉成型鼓完成相應圈數貼合,保證氣密層膠片首尾在機頭某一固定位置處,如圖7所示。

圖7 平鼓貼合膠部件示意

內襯層貼合工藝控制要點如下。

(1)在保證輪胎氣密性試驗合格的前提下,盡量減小膠料厚度。

(2)保證內襯層接頭過渡小,避免出現胎里露線等質量隱患。

2.1.2 一段布筒(反包層)貼合

不同于使用纖維簾布作為胎體材料的汽車輪胎,航空子午線輪胎在貼合每一層胎體簾布時都要進行胎體覆膠的貼合。胎體覆膠是現有壓延設備所能生產的最薄膠片。此種工藝和結構設計有利于提高輪胎的抗沖擊性能、部件之間的結合力和輪胎的整體性能。一段布筒(反包層)貼合包括:第1層纖維胎體簾布、第1層胎體覆膠貼合;第2層纖維胎體簾布、第2層胎體覆膠貼合;第3層纖維胎體簾布、第3層胎體覆膠貼合;1層對稱兩塊鋼絲圈加強層、三角膠粘合膠片貼合。

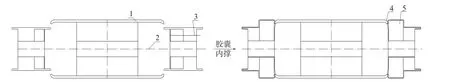

在常規二次法成型機上生產航空子午線輪胎時,一段成型鼓上貼合內襯層、胎體簾布的寬度都大于成型鼓的寬度,超出成型鼓的兩側部分沒有支撐,形成懸垂,無法輥壓,極易產生簾布褶子,形成氣泡,貼合效果差,這也是此工藝過程控制的重要環節[2]。通常的解決方法是在胎體鼓兩側設計成型鼓假鼓作為輔助支撐,如圖8所示;也可采用邊壓輥方式(如圖9所示)或反包膠囊撐塊的方式(如圖10所示)。

圖8 一段成型鼓假鼓示意

圖9 一段成型鼓邊壓輥示意

圖10 一段成型附帶膠囊撐塊示意

圖8中輔助支撐假鼓每組6塊瓦塊,左右各1組,與成型鼓蓋板固定,同時瓦塊順次安裝,可互相支撐。假鼓可在貼合內襯層及胎體簾布時起到支撐作用,也可進行膠部件貼合后的機械輥壓,但是安裝間隙會造成輥壓簾布筒不密實問題,且安裝有配合間隙,長時間使用造成瓦塊松動、甚至脫落。此組瓦塊需要提前安裝,正、反包前拆卸下來,增大了工人的勞動強度,影響成型效率。

圖9中邊壓輥裝置設置在成型鼓下方,左右可同步分合并由氣缸驅動進行輥壓。輥壓時將邊壓輥伸入布筒,鼓旋轉,從里向外輥壓,由于沒有實物支撐,輥壓效果較差,同時對寬于成型鼓而窄于胎體簾布的內襯層,無法保證其與胎體的貼合密實性。

圖10中將反包膠囊設計成內撐塊的方式,內撐塊漲起后可用于內襯層與胎體組合件的貼合,但膠囊撐塊漲起后,左右兩邊總寬度無法達到胎體簾布的寬度,不能保證寬于反包膠囊撐塊位置胎體簾布的輥壓效果。同時,漲起的內撐塊與成型鼓之間有一條截面呈倒三角的環形間隙,是膠部件壓不實、產生氣泡的死角。

為了解決一段內襯層貼合和一段布筒(反包層、胎體內層)的貼合密實性問題,設計制造獨立的平鼓貼合機,而簾布筒(正包層、胎體外層)的貼合在一段成型鼓上進行,分布實施的一段成型方式提升了成型質量和效率。

2.1.3 一段布筒(正包層)貼合

一段布筒(正包層)貼合包括:自動傳送裝置將布筒貼合組合件安裝在一段成型機的成型鼓上,經過對中、漲鼓,輥壓膠部件,指形片正包、扣壓圓形鋼絲圈/三角膠芯組合件,膠囊反包,輥壓、貼合反包層隔離膠片;1層纖維胎體簾布、正包,1層胎體覆膠,輥壓;再1層纖維胎體簾布、正包,1層胎體覆膠,輥壓。

此工藝過程控制要點如下。

(1)通過成品輪胎解剖及物理性能測試分析發現,缺少任何一層胎體覆膠,膠部件之間粘合強度都會明顯下降,影響輪胎整體性能,因此,各層胎體覆膠必須按照工藝標準上正、貼實。

(2)自動傳送裝置從平鼓貼合機上取下的一段布筒貼合組合件與一段成型鼓中心對中誤差應控制在標準范圍內。

(3)為保證航空子午線輪胎高強度、抗沖擊特性,進行結構設計時,胎體筒直徑與胎圈直徑的比值較大,因此,正、反包褶子控制至關重要。

正包過程中,調整好指形片到成型鼓之間的距離。距離過小,指形片端部將胎體簾布膠搓掉,影響正包質量,同時會造成指形片變形;距離過大,指形片正包過程中會造成扣圈不實,胎體簾布在鋼絲圈部位容易生成褶皺。

反包過程中,調整好膠囊伸入到成型鼓鼓肩內的距離。伸入距離過小,反包膠囊無法將胎體簾布在鋼絲圈部位完全貼實,甚至整個膠囊充氣時完全脫出胎圈,易造成胎圈脫空;伸入距離過大,膠囊在充氣且有扣盤助推的情況下也無法保證胎體簾布完全反包到位,形成反包“喇叭口”,只能通過后壓輥輥壓的方式將翹起的胎體簾布壓下去,輥壓效果與正常反包效果差距較大,也易造成胎圈脫空等質量問題。

(4)一段布筒貼合需要逐層輥壓,下壓采用整套海綿壓輥排氣輥壓的方式執行效果不理想,采用氣缸驅動單片壓輥的方式,調整好氣壓,降低分合速度、從中間向兩邊輥壓是工藝執行的關鍵。胎肩部位和胎圈部位采用后壓碗輥壓方式,進退、分合、旋轉根據不同規格設置好輥壓參數,自動執行動作,保證輥壓質量。

2.1.4 型膠貼合

型膠貼合包括對稱貼合胎肩墊膠、填充膠,使用膠囊反包法對稱貼合耐磨膠,對稱貼合胎側膠,輥壓,得到一段胎坯。

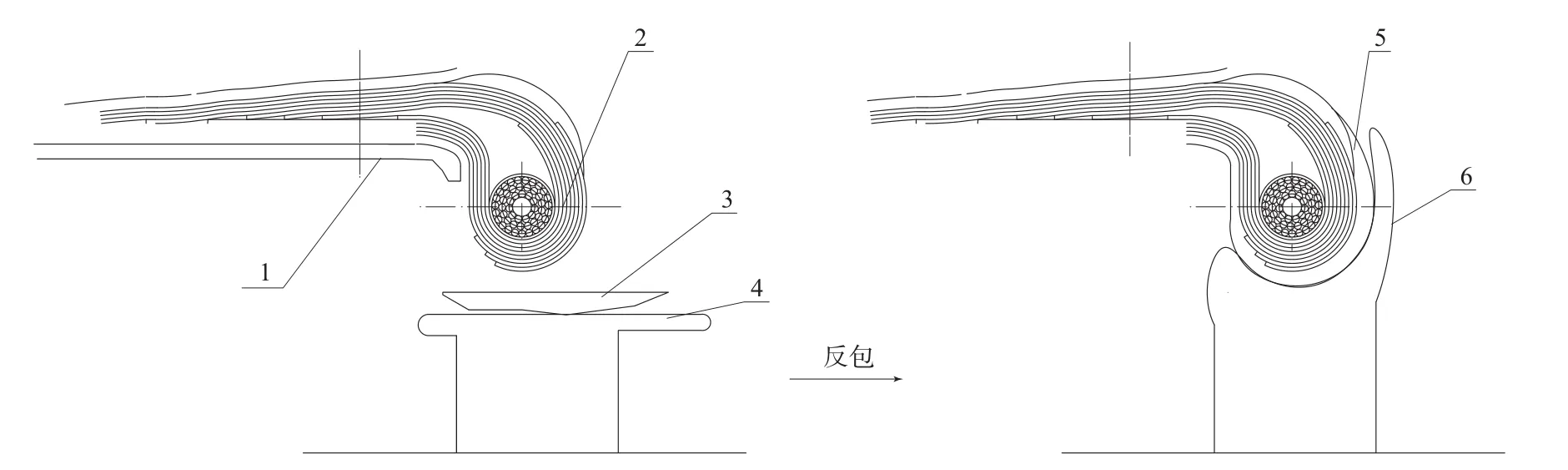

膠囊反包法對稱貼合耐磨膠包括將耐磨膠上表面敷貼在反包膠囊上完成對接,然后采用膠囊充氣反包的方式將耐磨膠層翻轉后緊貼在胎圈規定部位,如圖11所示。耐磨膠厚度較大,采用獨特的膠囊反包貼合方法,工藝過程操作易實現、反包平整、貼合緊密、兩側對稱度較好,從而避免了采用貼合輥壓方式易造成輥壓不實、起褶子、膠料延展變形等質量問題。

圖11 耐磨膠貼合示意

型膠貼合的工藝控制要點如下。

(1)膠部件與燈光標識保持一致,且控制在標準范圍之內。

(2)嚴禁膠部件在貼合、接頭、輥壓過程中出現延展變形。

(3)耐磨膠接頭時必須刷汽油、打毛、接牢,防止反包過程中接頭脫開。

2.2 二段成型工藝技術

二段成型工藝過程包括如下兩步。

(1)二段帶束鼓成型。在帶束鼓上先貼一層緩沖膠片,設備配備帶束層連續纏繞裝置,在緩沖膠片上逐層完成1個周期2層,共計6—8層帶束層S形連續纏繞,纏繞完成后,再貼1層翻新基部膠片,再貼合波紋保護層和胎面,層層輥壓,完成帶束層纏繞/波紋保護層/胎面組合件。

(2)二段定型鼓定型。一段成型完成的胎坯及二段完成的帶束層/波紋保護層/胎面組合件在航空輪胎專用二段成型機上完成組合,并經過預定型、定型、超定型、后壓組合輥壓等環節完成整個胎坯成型過程。

2.2.1 帶束層螺旋形纏繞

航空子午線輪胎負荷高、下沉量大,帶束層如采用普通的層貼結構,簾布的總伸張太大,會出現劈縫,胎肩容易脫空,因此航空子午線輪胎帶束層采用帶束條連續纏繞方式。將帶束條沿輪胎周向螺旋形多層纏繞并“箍”到胎體層外,保證胎體強度,解決爆裂問題,纏繞式無接頭冠帶層輪胎在高速、高負荷、抗沖擊性能方面具有優異表現。

纏繞帶束層過程中,轉換纏繞周期時采用逐層遞減寬度、等差級半重疊纏繞方式組合,帶束條與輪胎周向成一定角度,帶束層纏繞成環形筒狀。該帶束層結構通過在周向上纏繞非伸張且具高彈性的錦綸/芳綸復合簾布螺旋層,為輪胎提供抗沖擊性能和高負荷性能。纏繞帶束層對胎體具有箍緊作用,大大降低了胎冠部位的離心力,能顯著改善由“拖曳磨損”引起的胎肩部位的偏磨損。

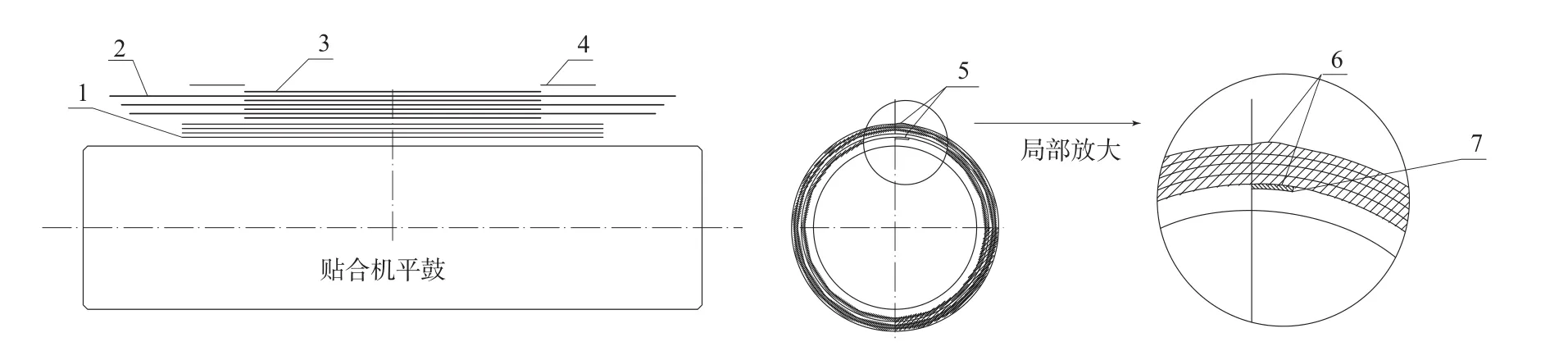

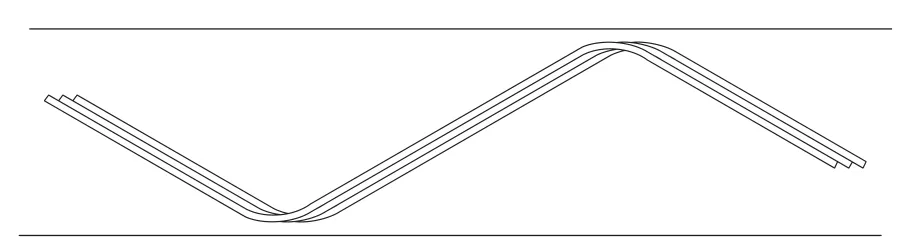

航空子午線輪胎成型機上自帶專用纏繞帶束層的自動纏繞裝置,利用纏繞頭平移和帶束鼓旋轉的組合軌跡達到S形纏繞效果,如圖12所示。

圖12 帶束條S形纏繞示意

將一束定寬的連續覆膠帶束條沿輪胎周向按一定纏繞角度逆時針旋轉帶束鼓連續纏繞。在折返區,即當帶束條繞至帶束層左右邊緣時,采用波浪形反向繼續纏繞(波形寬度和高度可設定),重疊并跨過上一圈折返帶束條,與上一層帶束條在帶束鼓周向距離偏差一個帶束條寬度;在非折返區,正在纏繞的帶束條與上一圈帶束條平行排列并緊密貼合,連續纏繞,從而達到S形纏繞效果。這種沒有接頭的帶束條連續纏繞成型的環形筒狀結構帶束層也可采用雙頭纏繞方式,使纏繞效率成倍提高,極大縮短了輪胎生產時間[3-4]。

帶束條纏繞工藝控制要點如下。

(1)纏繞過程中盡量避免人為造成帶束條斷線,連續斷線會導致帶束層整體強度的下降。一方面,要保證設備優質高效運行,減少設備故障;另一方面,在前工序帶束條擠出過程中避免帶束條折疊、卷曲變形,從而減少纏繞過程中因人為處理造成的帶束條質量異常。

(2)纏繞過程中,帶束條必須并攏整齊排列,可設置不同帶束條寬度,距離過大會導致帶束條之間劈縫,距離過小則會出現重疊問題。

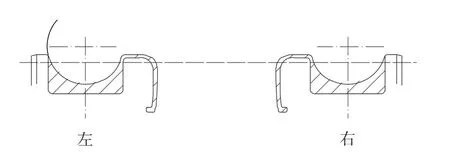

2.2.2 波紋保護層貼合

航空子午線輪胎在環形帶束層與胎面之間,設置了一層波紋保護層。波紋保護層是航空子午線輪胎專用部件,其是利用特殊芳綸簾線,并排固定根數、間距,以一定波幅、波長上下兩面覆膠,即經專用設備壓延而成固定厚度的半成品膠部件[5]。波紋保護層平鋪在帶束層上面的翻新基部膠片上,對接角度為30°~45°,接口部位使用薄膠片包邊,對接接頭并壓實。波紋保護層的作用一是束緊帶束層組,二是提供胎面和帶束層過渡層,優化結構設計,三是作為防刺扎層,可有效提高航空子午線輪胎的抗刺扎性能。波紋保護層可有效提高帶束層上應力分布的均勻性,降低帶束層邊緣應力,從而消除帶束層邊緣脫空現象。

航空子午線輪胎使用芳綸簾線作波紋保護層的主要材料,其具有拉伸強度高、定伸應力較大的特點,可使航空子午線輪胎在高負荷、高速度的苛刻使用條件下,波紋保護層部位不會出現膠線脫開或層間脫開的質量問題。

波紋保護層貼合工藝控制要點為:對接接頭嚴格按照施工標準執行,保證對接角度及對接膠片處輥壓密實。

2.2.3 胎面貼合

胎面貼合是將壓出卷曲的胎面通過胎面供料小車、胎面供料架上到纏繞帶束層上。

胎面貼合工藝控制要點如下。

(1)胎面對接接頭嚴格按照工藝標準執行,保持對接面新鮮,停放時間不能超標,以免造成接頭氧化。

(2)控制胎面質量,跟蹤半成品壓出過程,嚴格按照施工標準執行,控制胎面形狀和質量在標準范圍內。

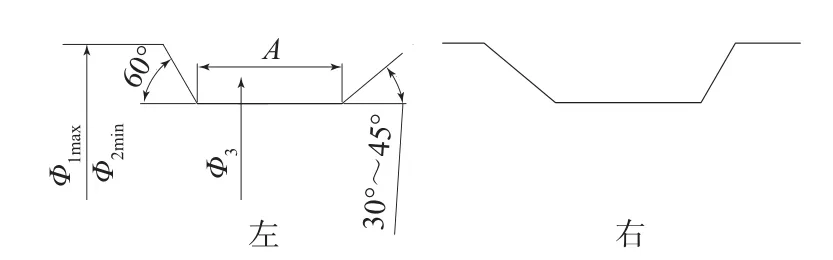

2.2.4 定型鼓定型

定型鼓定型是整個胎坯成型過程中最后一道重要工藝環節,即將一段組合件和二段組合件在二段定型鼓上完成定型、輥壓、卸胎。改造二段定型鼓聚氨酯(PU)環槽口形式,采用直槽口形式并全包漲縮塊,如圖13和14所示,在胎坯充氣定型過程中,應避免定型漲縮塊橫向收縮,在胎圈部位壓出深印痕,如圖15所示;同時胎圈部位可以進行有效翻轉,解決了傳統半圓形槽口造成的胎圈耐磨膠、三角膠擠壓移位問題。

圖13 改造前PU環圓槽口形式

圖14 PU環尺寸改造示意

圖15 胎坯趾口質量對比

定型鼓定型工藝控制要點如下。

(1)設置預定型、定型、超定型壓力,控制工藝執行條件。壓力設置不合理會出現胎坯膨脹不起來或膨脹過大現象。

(2)設置預定型、定型、超定型寬度,控制工藝執行條件。寬度參數設置不合理,定型后胎坯形狀達不到工藝技術參數要求,對下一步硫化裝模造成影響。

3 成型工藝控制過程中的問題

T+2型成型裝備四大功能區域各環節聯系緊密有序,各自分工獨立而整體統一。該裝備是根據航空子午線輪胎工藝特點不斷優化和完善的結果,代表今后一段時期航空子午線輪胎成型機開發研制的趨勢,即大型化、一體化、自動化、精密化、信息化。航空子午線輪胎成型成套設備/工藝一體化規范操作能提高輪胎的成型效率和成型精度,滿足航空子午線輪胎高負荷、高沖擊、高速度下的使用性能,但仍存在急需改進的方面,主要體現在技術裝備的性能提升上。

(1)成型機設備布局龐大,強調功能的配備及完善,在設備功能優化、自動化程度提升、成型效率提升方面還需要進一步加強。

(2)在二段帶束層纏繞過程中使用的帶束條是由現有全鋼載重子午線輪胎0°帶束層擠出機生產線改造后生產的。錠子架安裝軸需配用專門設計制作的安裝芳綸復合簾線輥的過渡軸套;冷喂料擠出機排線板和口型板需要專門設計加工;芳綸復合簾線需要并排等距排列;擠出過程中,生產線速度需要限制在一定范圍內。

改造工裝后擠出法生產的帶束條存在外觀不平整,并線、壓壞、缺膠、露線等質量缺陷,且生產效率無法滿足批量化生產需求。由于與壓延分裁法相比,擠出法生產的帶束條覆膠質量明顯提升,因此研制和生產航空子午線輪胎纏繞帶束層專用纖維簾線帶束條生產線勢在必行。

(3)波紋保護層用作航空子午線輪胎帶束層組的束緊層、帶束層組與胎面的過渡層和輪胎的防刺扎層,特殊的使用性能使其在結構設計中必不可少。波紋保護層由專用設備壓延,國內尚處于研制、驗證階段,與國際先進水平有較大的差距,急需投入資金和人力進行研發生產。

4 結語

航空子午線輪胎成型過程中獨創的內襯層貼合方法、耐磨層貼合方法、帶束層纏繞方法和應用波紋保護層的貼合方案,已經過試驗驗證,取得了良好效果。

先進的生產工藝對裝備技術提出了更高要求,航空子午線輪胎成型裝備及其輔助設備在設計的精細化、自動化等工程技術方面尚不夠成熟,有待進一步提升。