港口輪胎花紋溝底裂解決方案研究

承友昕

(中策橡膠集團有限公司,浙江 杭州 310018)

隨著全球貿易發展,港口運營日益繁忙,對港口輪胎的需求量日益增大,同時對輪胎的使用安全及二次翻新提出了新要求。由于港口輪胎負荷高、作業時經常轉向,導致輪胎花紋溝底易出現裂口,幾乎所有品牌輪胎都存在花紋溝底裂問題。

針對港口輪胎花紋溝底裂問題,我公司成立工作小組,分析原因并提出解決方案[1-3]。

1 原因分析

1.1 花紋溝設計不合理

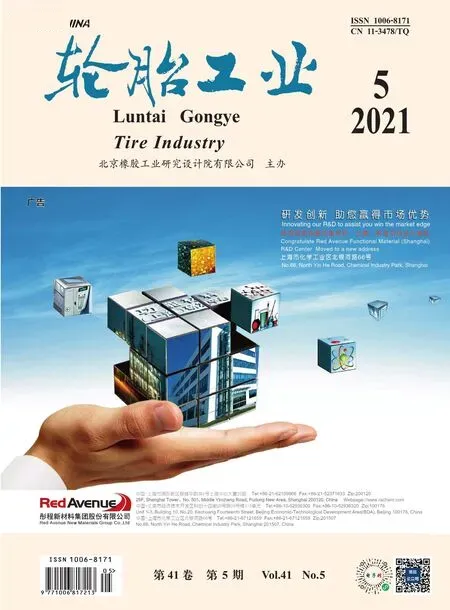

通過對市場反映的花紋溝底裂港口輪胎進行分析發現,輪胎花紋設計及花紋溝底設計都存在一些不合理:花紋直、倒圓半徑小;花紋溝底傾角小、倒圓半徑小。因此,輪胎承載受力時,花紋交點處及花紋溝底存在應力集中。對港口輪胎進行有限元建模分析[4],驗證了港口輪胎花紋存在一定應力集中的問題,如圖1所示。

圖1 花紋溝底裂港口輪胎應力分布有限元分析結果

1.2 胎面膠配方設計不合理

針對港口車輛轉彎多、承載大使輪胎易磨損、壓縮變形大和生熱高等特點,配方設計時重點考慮胎面膠的耐磨性能和生熱性能,忽略了耐屈撓性能和抗撕裂性能。胎面膠采用天然橡膠(NR)和順丁橡膠(BR)(NR/BR并用比為50/50),NR用量小,導致胎面膠耐屈撓性能和抗撕裂性能下降。港口輪胎在高負荷下頻繁扭轉,造成花紋或花紋溝底產生裂口,并由于胎面膠耐屈撓性能和抗撕裂性能低而導致裂口進一步擴大延伸。

2 解決方案

2.1 優化花紋及花紋溝底設計

優化胎面花紋設計,將花紋內側相交處的倒圓半徑從10 mm增大到18 mm,接近于全倒圓,從而降低花紋應力集中,如圖2所示。

圖2 輪胎花紋倒圓半徑增大示意

優化花紋溝底設計,增大花紋溝底倒圓半徑,將原花紋溝底倒圓半徑從10和15 mm分別增大到18~20和20~25 mm。通過增大花紋溝底倒圓半徑,可以降低和分散花紋溝底受力,從而減小花紋溝底的屈撓變形,如圖3所示。

圖3 輪胎花紋溝底倒圓半徑增大示意

2.2 優化胎面膠配方設計

優化胎面膠配方設計,增大NR用量(NR/BR并用比增大至70/30),提升胎面膠的耐屈撓性能和抗撕裂性能。采用3#煙片NR與釹系BR并用,同時搭配超耐磨炭黑N134,提升胎面膠耐磨性能。因需低生熱,故采用平衡硫化體系,添加硅烷偶聯劑Si69,在高溫硫化過程彌補多硫鍵。由此可改善胎面膠生熱性能,同時減少因硫化時間過長帶來的返原現象,提升輪胎的使用壽命,解決花紋溝底裂問題。胎面膠物理性能如表1所示。

表1 胎面膠物理性能

從表1可以看出:優化配方膠料拉斷永久變形小,生熱低;阿克隆磨耗量稍大,耐磨性能相當;拉斷伸長率高,則耐屈撓性能和抗撕裂性能好。

3 驗證

3.1 有限元分析

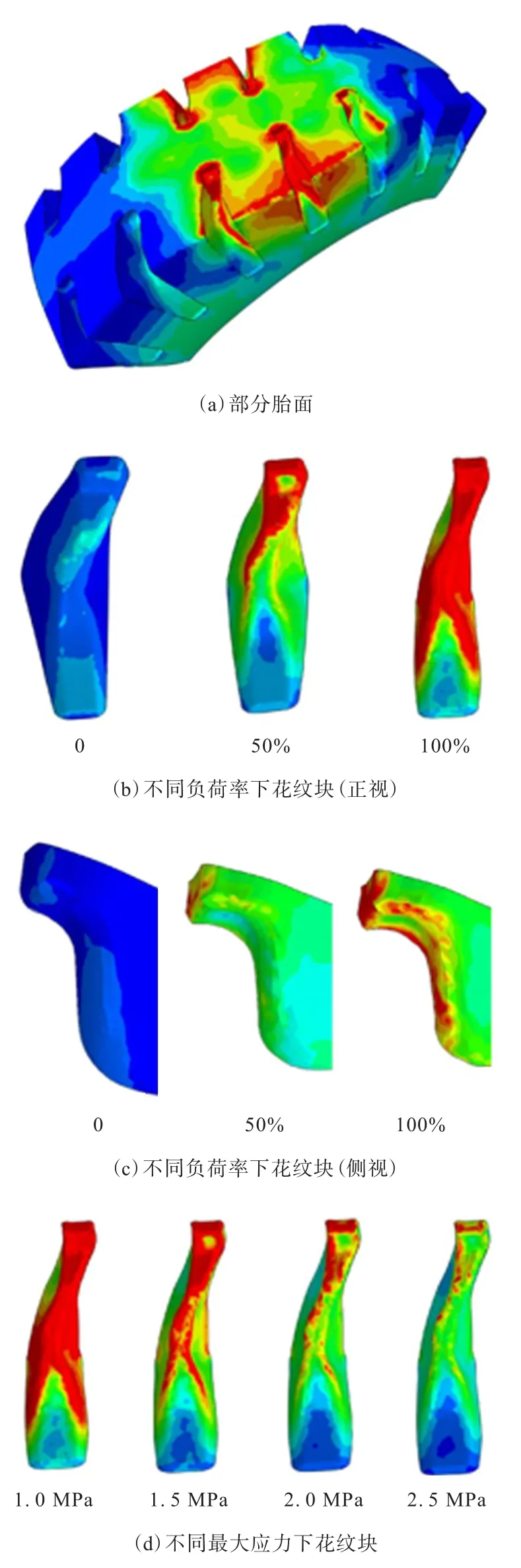

對輪胎花紋優化前后應力分布進行有限元分析對比,結果如圖4和5所示。

圖4 50%負荷率下輪胎花紋優化前后應力分布對比

從圖4和5可以看出,在50%負荷率下,花紋優化后應力分布明顯較好,但在100%負荷率下改進效果不明顯,調整顯示紅色壓力基準值進行對比分析,結果如圖6所示。

圖6 100%負荷率時不同顯示紅色壓力基準值下輪胎花紋優化前后應力分布對比

從圖6可以看出,當將顯示紅色壓力基準值從1.0 MPa逐步調高到2.5 MPa時,優化后的輪胎花紋溝底應力紅色區域(高值區)明顯小于改進前,從而確定改進后輪胎花紋溝底應力減小。

通過有限元分析,可以確定優化花紋及花紋溝底設計可以降低花紋及花紋溝底應力,優化花紋應力分布,減緩和減少花紋溝底裂的產生。

3.2 市場應用

港口輪胎花紋溝底裂解決方案推出后,對市場應用輪胎跟蹤1年時間,調查了上海港、寧波港、深圳港、廣州港、大連港和青島港等國內港口以及國外港口,普遍反映我公司的港口輪胎花紋溝底裂問題得到明顯改善,如圖7和8所示。

圖7 青島港使用2 260 h的正面吊后輪輪胎

圖8 深圳港使用2 316 h的堆高機前輪輪胎

從圖7和8可以看出,輪胎花紋溝底裂問題得到明顯改善。

4 結語

通過花紋結構及胎面膠配方優化設計,港口輪胎花紋溝底裂問題明顯改善,港口輪胎產品得到客戶的認可,市場占有率進一步提高。