半鋼子午線輪胎二次法成型機轉換一次法成型機生產常見問題分析及解決措施

孫奇濤,王 慶,張騰飛,史鵬飛

[倍耐力輪胎(焦作)有限公司,河南 焦作 454000]

由于輪胎種類和制造工藝的不同,輪胎成型機的種類也不一樣。目前,較為主流的半鋼子午線輪胎成型機可分為一次法成型機和二次法成型機兩大類。隨著汽車工業和高速公路的快速發展,人們對輪胎質量的要求越來越高,隨之而來對輪胎制造設備自動化程度的要求也日益提高。部分二次法成型機已經不能滿足高品質半鋼子午線輪胎的生產要求。目前,國外知名輪胎廠對457 mm(18英寸)以上規格輪胎基本均使用一次法成型機生產。兩種成型機在輪胎生產中存在較大的工藝差別,轉換過程中不可避免地會出現各種問題。本工作針對半鋼子午線輪胎二次法成型機轉換為一次法成型機生產的常見問題進行分析,并提出了相應的解決措施[1-5]。

1 胎側缺膠

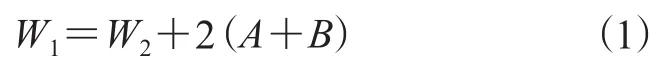

胎側缺膠是二次法成型機轉換為一次法成型機生產過程中出現頻次最多的問題,一般出現在胎側中心或中心偏上位置,缺膠范圍較大或整周缺膠,如圖1所示。

圖1 胎側缺膠

1.1 原因分析

胎側厚度設計不合理。兩種成型機的成型工藝不同,二次法成型機為冠包側,一次法成型機為側包冠。為了使胎側完全包裹住胎面翼部,避免肩空窩氣等問題,一次法成型反包膠囊反包后要完全覆蓋至胎肩位置,反包膠囊拉伸率較二次法成型大,對胎側的拉伸作用也更大。在二次法成型機轉換為一次法成型機生產時,若仍選用二次法成型工藝的胎側厚度,在拉伸率更大的一次法成型機上就會導致胎側局部拉伸率過大,造成胎側局部偏薄,成型后胎坯出現胎側缺膠問題。

1.2 解決措施

在二次法成型機轉換為一次法成型機生產時,胎側中心位置厚度應增大。有輪輞和無輪輞保護設計輪胎存在一定差異,試驗表明,有輪輞和無輪輞保護輪胎胎側中心位置厚度應分別至少增大0.3和0.5 mm,可有效避免胎側缺膠。另外,同為一次法成型,機械反包對胎側的拉伸作用大于膠囊反包,膠囊反包轉換為機械反包一次法成型時,胎側中心位置厚度應至少增大0.8 mm。

2 胎肩缺膠

胎肩缺膠位置在胎肩端點偏下,缺陷外觀如圖2所示,呈現局部或整周缺膠。

圖2 胎肩缺膠

2.1 原因分析

(1)胎側邊部設計偏薄。二次法成型為冠包側,胎側插進胎冠下面,因此胎側邊部設計偏薄,而一次法成型為側包冠,如果胎側邊部設計偏薄,易在硫化過程中因胎側邊部膠料少而使胎冠膠與胎側膠向膠料較薄處流動導致肩部排氣不良,造成胎肩缺膠[6-8]。

(2)胎側寬度設計偏小。胎側反包后無法完全覆蓋到胎肩上,胎肩部位膠料過少,造成胎肩缺膠。

(3)胎面肩部輥壓不良。成型時胎面翼膠輥壓后斜坡坡度較大,反包后胎側與胎面翼部間存有空氣,造成胎肩缺膠。

2.2 解決措施

(1)調整胎側邊部尺寸。試驗表明,二次法成型機轉換為一次法成型機生產后,胎側邊部寬度在15 mm左右為宜,胎側邊部第1個厚點位置的厚度應至少增大0.5 mm。

(2)合理設計胎側寬度。保證胎側反包后能覆蓋到胎面翼部上。

(3)調整肩部輥壓切換拐點位置。保證輥壓后胎面翼部斜坡坡度較小。

通過采取以上措施,可解決因轉換成型設備而造成的胎肩缺膠問題。

3 胎里等部位露線

胎里漏線位置多在胎里肩部,如圖3所示,胎趾漏線和胎圈漏線如圖4和5所示。

圖3 胎里漏線

圖4 胎趾漏線

圖5 胎圈漏線

3.1 原因分析

二次法成型機轉換為一次法成型機生產時,成型鼓鼓寬設定值較小,胎坯與模具尺寸不匹配,造成簾布拉伸,硫化后出現胎里漏線問題[9-10]。

另外,成型鼓鼓寬設定值不合理,還會造成胎趾漏線和胎圈漏線。成型鼓鼓寬設定值偏大,易出現胎趾漏線,偏小則出現胎圈漏線。

3.2 解決措施

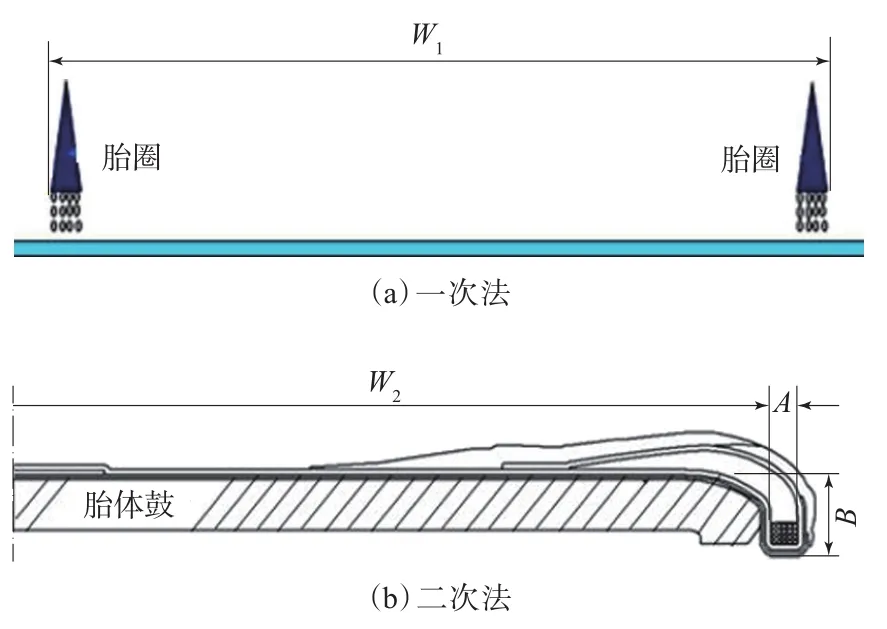

一次法成型機和二次法成型機成型鼓鼓寬如圖6所示,W1和W2分別為一次法成型機和二次法成型機成型鼓鼓寬,A為胎圈橫向最大寬度,B為胎體鼓半徑與胎圈內半徑的差值。

圖6 成型機成型鼓鼓寬示意

根據圖6所示可以得出:

式(1)僅為理論轉換計算公式,實際生產時,成型鼓鼓寬可根據成品輪胎外輪廓和斷面測量值進行微調。

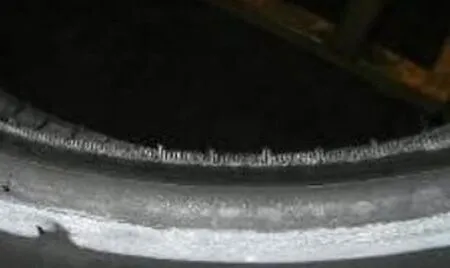

4 胎圈膠邊和胎肩膠邊

胎圈膠邊和胎肩膠邊分別如圖7和8所示。

圖7 胎圈膠邊

圖8 胎肩膠邊

4.1 原因分析

二次法成型機轉換為一次法成型機生產后,因成型工藝不同,成型鼓鼓寬變化較大,部件尺寸需根據鼓寬進行調整。如果成型鼓鼓寬設定不合理,會導致部件尺寸設計不合理。內襯層寬度和胎側總寬度設定值偏大,產生余膠較多,硫化過程中受壓堆積在胎圈上,產生胎圈膠邊;胎面和胎側尺寸偏大,硫化時胎坯過度膨脹或余膠較多,胎面活絡塊與胎側模板之間夾膠,造成胎肩膠邊。

4.2 解決措施

根據式(1)重新計算成型鼓鼓寬,調整相應部件尺寸即可。如果調整內襯層寬度和胎側總寬度后胎側仍有膠邊,可適當調整胎側耐磨膠厚度,在保證斷面測量尺寸滿足要求的前提下,優化胎側尺寸即可解決胎圈膠邊問題。

5 結語

對半鋼子午線輪胎二次法成型機轉換為一次法成型機生產的常見問題進行分析,通過采取調整胎側、內襯層和胎面尺寸及成型鼓鼓寬等措施,有效減少了胎側缺膠、胎肩缺膠、胎里露線、胎圈膠邊和胎肩膠邊等外觀質量問題,提高了輪胎質量,降低了生產成本。