硫化鋼圈夾具對全鋼輪胎硫化膠囊使用壽命的影響

王婷婷,薛金堂,叢明輝

(三角輪胎股份有限公司,山東 威海 264200)

硫化膠囊是輪胎硫化的重要工具,硫化介質通過硫化膠囊提供胎坯硫化所需的能量及輪胎花紋成型所需的壓力。硫化膠囊內的硫化介質為高溫高壓的過熱水或蒸汽及高壓氮氣等,硫化膠囊在使用過程中不斷受到硫化介質的沖擊及胎坯定型時的拉伸作用,硫化膠囊使用壽命成為硫化工程技術人員關注的重點[1]。

影響硫化膠囊使用壽命的因素很多,例如在硫化膠囊生產過程中,工藝不同可能造成厚度不一,配方設計不同可能導致性能差異,結構設計不匹配造成與輪胎接觸不充分等;在使用過程中,還會造成硫化膠囊裂口、啃傷、脫層和重皮等質量問題。除此之外,硫化鋼圈夾具的結構形式也直接關系到硫化膠囊的使用壽命。本工作主要通過力學仿真方法研究硫化鋼圈夾具對全鋼輪胎硫化膠囊使用壽命的影響。

1 全鋼輪胎硫化過程中硫化膠囊的狀態

傳統輪胎硫化基本為手動裝卸胎,輪胎硫化結束開模時,為保證輪胎順利從模具上脫離,硫化膠囊充氣定型,當輪胎脫離模具后,硫化膠囊抽真空;隨后硫化膠囊升起、內充氣;硫化膠囊從輪胎中出來后二次抽真空。

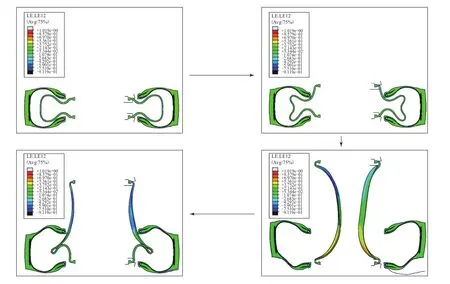

現代輪胎硫化已基本實現自動裝卸胎[2],輪胎硫化結束開模后,硫化膠囊已經處于抽真空狀態;硫化膠囊升起過程伴隨抽真空。全鋼輪胎硫化自動卸胎過程中硫化膠囊的狀態變化如圖1所示。

圖1 全鋼輪胎硫化自動卸胎過程中硫化膠囊狀態變化示意

2 全鋼輪胎硫化過程中硫化膠囊的受力分析

全鋼輪胎硫化膠囊在輪胎制造過程中經歷定型充氣、硫化介質填充、拉伸抽真空過程,通過力學仿真模擬輪胎生產過程中硫化膠囊的受力情況。通過力學模擬可以得出:硫化膠囊同一部位自胎坯定型開始至硫化后卸胎硫化膠囊升到最高點結束,剪應變從12%~30%提升至70%~90%,最大剪應變接近100%,見圖2。

圖2 輪胎生產過程中硫化膠囊的受力情況

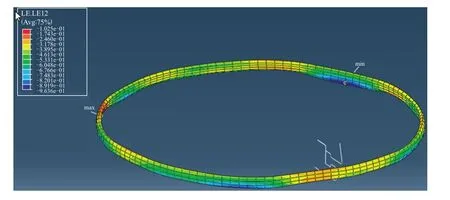

硫化膠囊在輪胎合模硫化過程充氣狀態(硫化膠囊內壓力不大于2.5 MPa)下,剪應變為30%左右,見圖3。

圖3 硫化膠囊在充氣狀態下的剪應變

硫化膠囊在最大拉伸高度抽真空狀態(硫化膠囊內壓力不大于-0.02 MPa)下,剪應變可高達96%,見圖4。

圖4 硫化膠囊在抽真空狀態下的剪應變

在全鋼輪胎硫化膠囊使用過程中,因裂口問題造成的硫化膠囊更換比例高達20%~30%。結合力學模擬分析可知,剪應變是造成硫化膠囊裂口的主要原因(裂口缺陷位置見圖5),因此應當重點考慮減小硫化膠囊使用過程中的剪切變形,進而延長硫化膠囊使用壽命[3-6]。

圖5 硫化膠囊裂口缺陷位置示意

經過分析,可從以下兩方面減小硫化膠囊使用過程中的剪應變:(1)優化鋼圈夾具與硫化膠囊的接觸面形狀;(2)優化硫化膠囊根部區域厚度及形狀(設計新硫化膠囊時重點考慮)。

3 硫化鋼圈夾具優化力學仿真分析

輪胎硫化過程中,硫化膠囊會在高溫狀態下重復拉伸、抽真空、膨脹,因此硫化膠囊必須具備耐高溫、耐屈撓等性能,同時硫化膠囊在變形過程中與鋼圈夾具接觸面的結構設計也直接影響硫化膠囊的使用壽命,本工作主要研究鋼圈夾具接觸面的結構優化對硫化膠囊使用壽命的力學分析及實際使用情況的影響。

3.1 硫化膠囊不同狀態下的應變分布

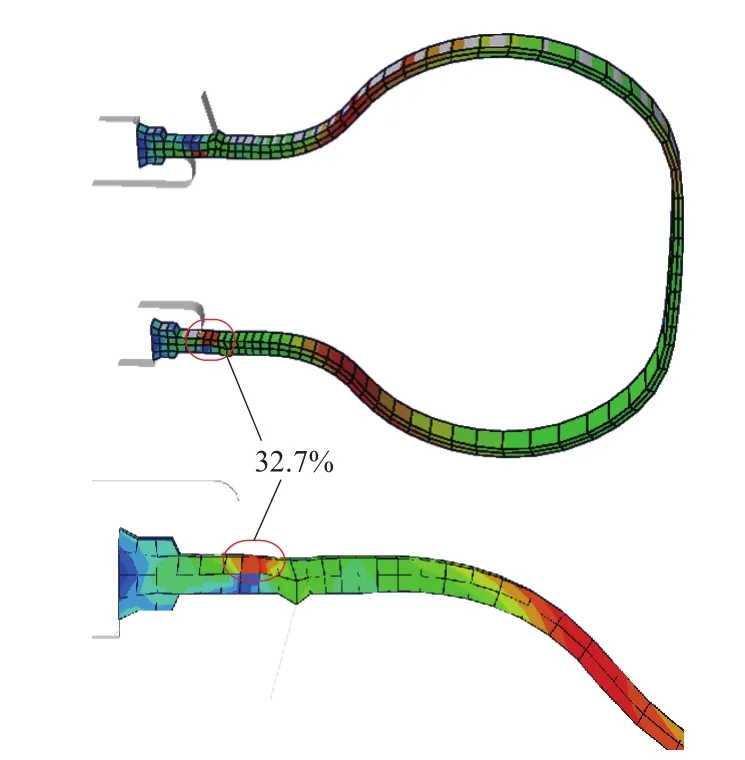

硫化膠囊在拉伸抽真空狀態(受到0.02 MPa負壓)下應變最大,最大應變分布在與鋼圈夾具的接觸面附近且應變值(LE.Max.Principal)接近30%~34%,如圖6所示。

硫化膠囊在輪胎合模硫化過程中充氣壓力為2.5 MPa時應變最大,最大應變值達32.7%,如圖7所示。

圖7 輪胎合模硫化過程中硫化膠囊的應變分布

3.2 硫 化鋼圈夾具接觸面弧度對硫化膠囊應力的影響

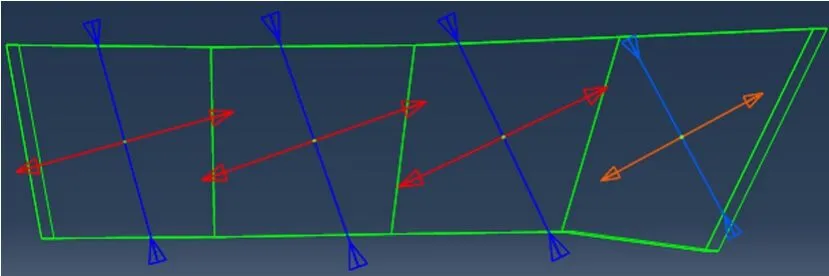

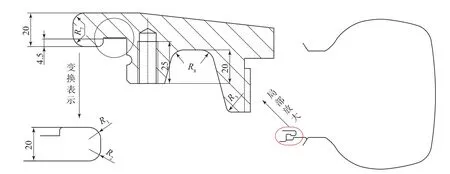

硫化鋼圈夾具裝配如圖8所示。

圖8 硫化鋼圈夾具裝配示意

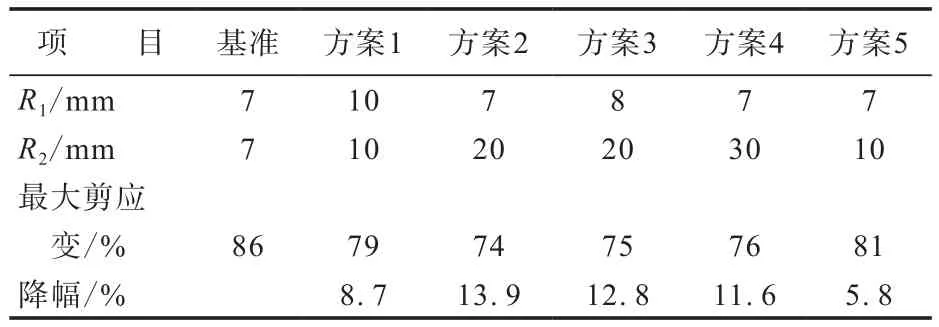

從圖8可以直觀地看出,鋼圈夾具與硫化膠囊接觸過程中應力最大的位置對應于R7處。將R7位置由R1和R2共同來表示,通過調整鋼圈夾具的R1和R2,設計不同的方案,并模擬硫化膠囊的應變情況,結果如表1所示。

表1 不同方案的應變分析結果

從表1可以看出,夾緣尺寸對硫化膠囊剪應變有很大影響,通過調整R1和R2,最大應變值減小5.8%~13.9%。

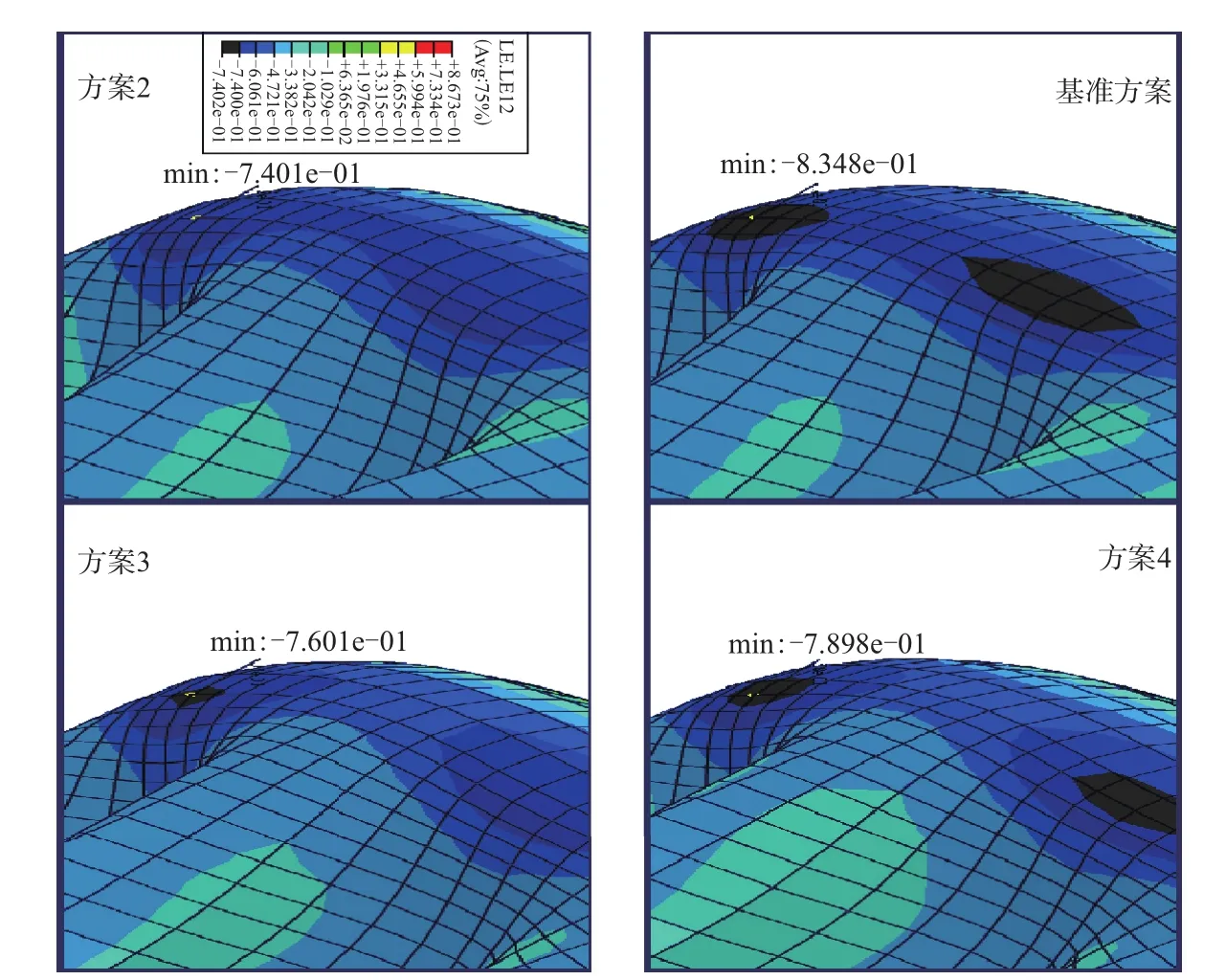

基準方案和剪應變降幅較大的方案2,3,4的有限元分析結果如圖9所示。

圖9 不同方案的硫化膠囊應變有限元分析結果

3.3 實際驗證對比

綜上所述,按方案2進行硫化鋼圈夾具結構設計,將新鋼圈夾具應用于實際硫化工序中,并與正常硫化進行應用對比。試驗過程中使用相同規格輪胎(10.00R20 18PR),指定4臺雙模硫化機(編號為F1—F4)進行驗證,硫化機一側為正常鋼圈夾具,另一側為優化鋼圈夾具,同時更換新硫化膠囊,跟蹤進行硫化膠囊使用壽命及損壞位置分析,結果如表2所示。

表2 不同硫化機臺硫化膠囊的使用壽命

從表2可以看出,使用改造后鋼圈夾具,硫化膠囊壽命可延長15%~19%。

4 結語

對全鋼輪胎硫化鋼圈夾具進行結構優化后,硫化膠囊使用壽命延長15%~19%,輪胎在制造過程中因硫化膠囊問題產生的廢次品減少,在簡化生產工藝的同時可降低生產成本,大大提升了輪胎外觀質量,減少了更換硫化膠囊的頻次,減輕了勞動強度。