高壓脹差支架的優化設計

彭家強

(東方電氣自動控制工程有限公司, 四川德陽, 618000)

0 引言

隨著機組容量的增加, 蒸汽參數越來越高,為了提高運行的經濟性, 其級效率都設計很高,級間間隙、 軸封間隙都比較小, 運行如果控制不當, 容易發生轉動部件與靜止部件間的相互摩擦,引起汽輪機主軸彎曲, 振動過大等問題, 造成嚴重損害事故[1]。 汽輪機脹差直接體現汽輪機缸體和轉子的膨脹狀態, 是汽輪機安全運行的重要參數之一, 脹差值超過危險值將直接遮斷汽輪機。 目前, 許多機組的軸系機械安裝零位和監測保護系統的電氣零位不一致, 因脹差傳感器零位鎖定不當, 使得機組啟動后, 測量誤差較大, 甚至無法正常監測和投入保護, 只能停機處理[2]。 大型汽輪機老機組的脹差設置都為單測點, 作為跳機測點,存在一定的誤跳風險。 根據國家能源局25 項反措要求, 以及API670 最新標準要求, 重要保護信號應有多個獨立信號進行冗余 (如二取二或三取二), 避免保護誤動[3-4]。 某機組的高壓脹差均安裝在前軸承箱里面, 由于前軸承箱的結構限制, 安裝高壓脹差支架的位置只有一個, 針對此情況,提出了對高壓脹差支架的優化設計。

1 改造前的介紹

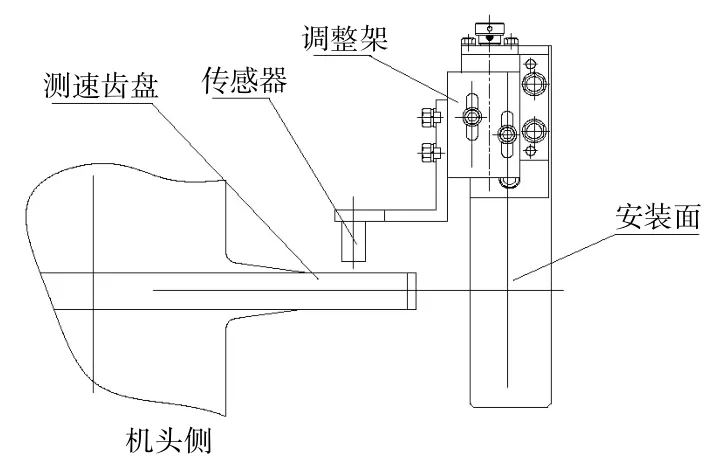

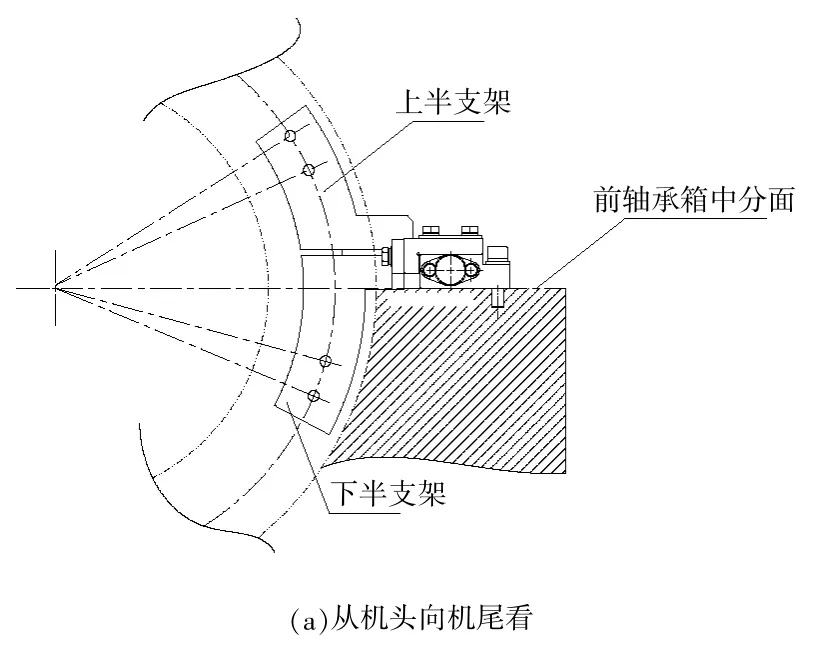

某電廠35 萬機組高壓脹差安裝在前軸承箱右側 (從機頭向機尾看)。 目前該機組高壓脹差采用單個傳感器進行監測, 根據國家能源局25 項反措要求, 以及API670 最新標準要求, 參與汽輪機保護的參數, 必須采用進行冗余設計, 針對此情況,該電廠提出了改造需求, 為了滿足電廠的需要,提供了2 種結構供電廠選擇。 原高壓脹差的安裝如圖1 所示。

圖1 原高壓脹差安裝示意圖

從圖1 可以看出, 原機組高主脹差傳感器安裝在L 型支架上并固定在調整架上, 通過調整架的手柄實現探頭的調整以及探頭線性的數據采集。但現場安裝高壓脹差傳感器的空間十分有限。

2 高壓脹差支架的結構設計

2.1 高壓脹差支架設計結構一

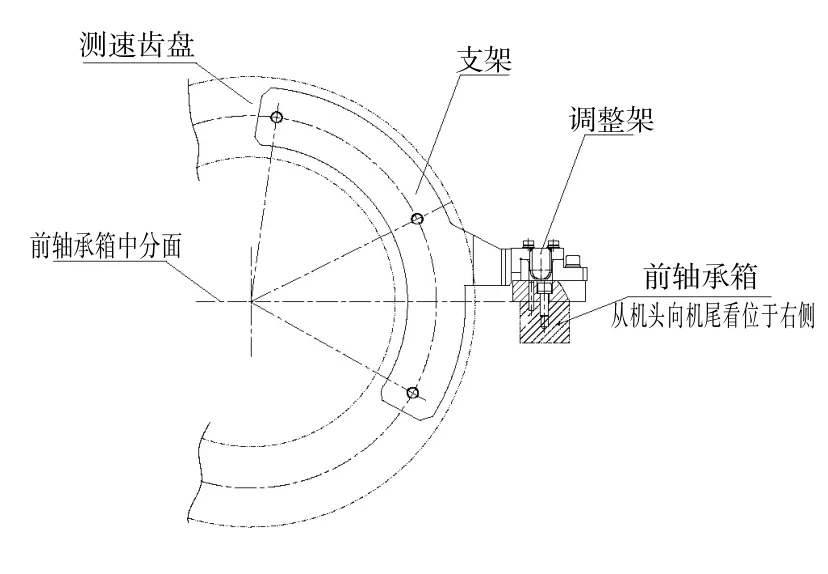

由于高壓脹差傳感器安裝在前軸承箱里, 前軸承箱的內部空間十分有限, 根據現場反饋的情況, 對調整架進行了優化設計, 使得高壓脹差調整架的調整量程滿足所有機型的量程, 調整過程中不再出現調整架與安裝面摩擦力較大導致調整困難的問題。 安裝探頭的支架采用圓弧形狀, 與主軸同心。 根據VM 傳感器的安裝要求[5], 充分考慮支架本身的重量, 一個支架建議最多設計3 個探頭的安裝位置, 其結構如圖2 所示。

圖2 高壓脹差支架結構一

從圖2 可以看出, 這種結構只需要一個調整架, 在傳感器采集線性時, 需分別對單個的傳感器進行線性采集, 然后記錄每個傳感器的零點電壓, 待所有傳感器的線性完成后, 按照記錄的零點電壓, 固定每個傳感器。 這種結構不足之處在于, 固定傳感器時, 存在零點電壓相互影響的情況, 安裝難度較高, 對支架加工精度要求較高。

2.2 高壓脹差支架結構二

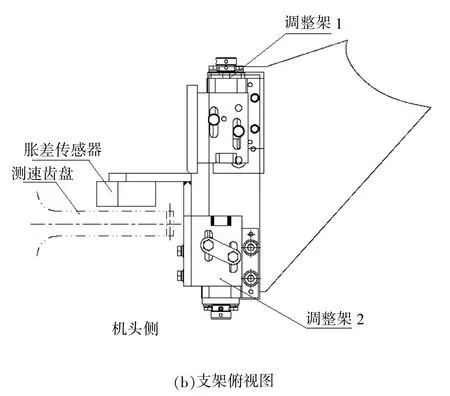

由于該電廠采取二取二的模式, 該結構采用上下2 個支架, 每個傳感器采用獨立的支架安裝模式, 根據前軸承箱的結構, 2 個傳感器測量齒盤的同一面, 傳感器支架對稱分布, 保持傳感器安裝的節圓直徑一致, 2 個調整架對稱分布, 高壓脹差支架結構二的設計如圖3 所示。

圖3 高壓脹差支架結構二

該結構采用每個傳感器獨立安裝的模式, 通過調整架可單獨對傳感器進行線性數據采集, 當對1 個傳感器調整完成后, 可立馬按照零位電壓固定該傳感器。 2 個傳感器相互之間沒有影響, 安裝比較容易, 安裝的零位電壓也比較精確。 不足之處, 會增加產品成本。

3 2 種高壓脹差支架的比較

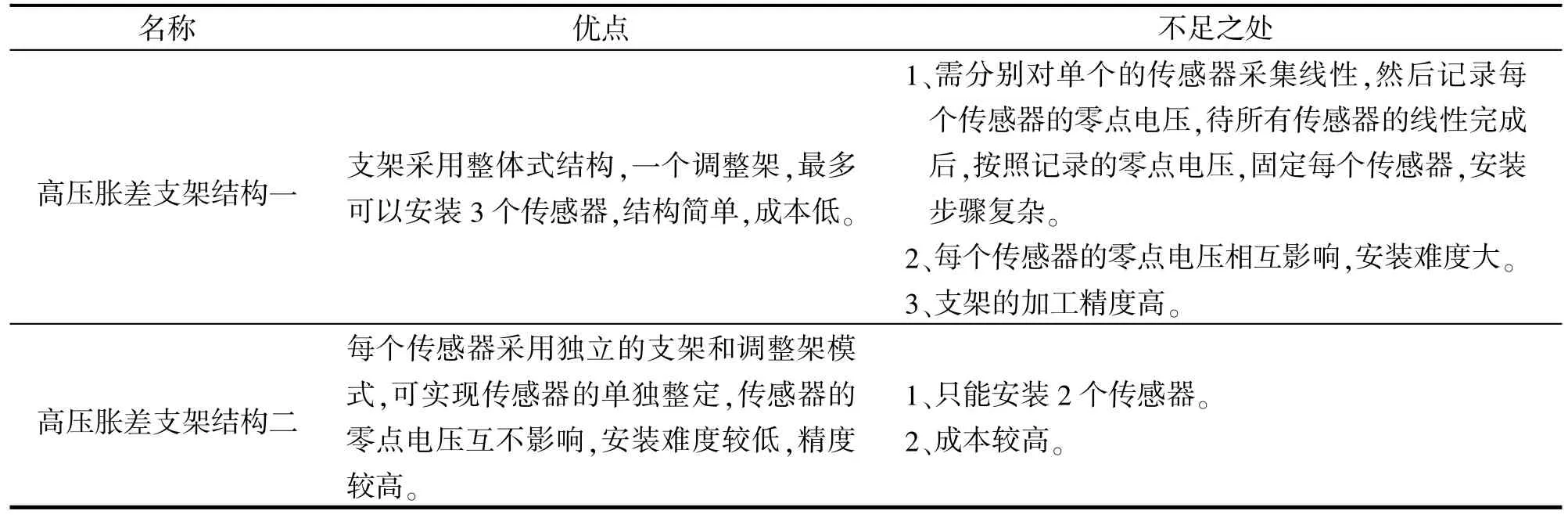

針對電廠的要求, 設計了2 種高壓脹差支架,其優點和不足之處見表1。

表1 兩種高壓脹差支架結構的比較

4 結論

本文主要是針對某電廠目前高壓脹差不能滿足國家能源局25 項反措要求, 進行了高壓脹差2種結構的設計, 通過對2 種結構進行比較, 該電廠選用了第二種結構, 這種結構安裝難度低, 安裝精度高, 提高了機組運行安全性, 對其他類似機組有一定參考意義。