薄壁缸筒類零件加工工藝

郭天驕 歐陽勤

湖南省郴州市國有南嶺機(jī)械廠 湖南郴州 423000

1 零件特點(diǎn)

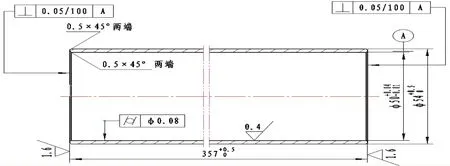

零件為薄壁超長件,內(nèi)徑壁厚比D/δ=25,長徑比L/D=7.14。這類缸筒剛性差,選擇工藝路線和裝夾方式須謹(jǐn)慎。內(nèi)孔與活塞精密配合,精度要求高,加工難度大。

零件材料為結(jié)構(gòu)鋼30CrMnSi,具有很高的強(qiáng)度和韌性,一般調(diào)質(zhì)后用于制造高負(fù)載、高速的重要零件。

圖1 產(chǎn)品零件圖

2 工藝分析

方案一:

(1)下料φ60×8×400

(2)粗車:外圓φ59×100。

(3)粗車:總長397,外圓φ59,中心架口,內(nèi)孔φ46+0.20。

(4)精車:內(nèi)孔心軸定位精車外圓φ54+0.50(兩端留20mm工藝長度)(數(shù)控車床)。

(5)精車:加長內(nèi)圓車刀與中心架精車內(nèi)孔φ50-0.03-0.07,圓柱度φ0.12,表面粗糙度1.6μm(數(shù)控車床)。

(6)滾壓:內(nèi)孔尺寸φ50+0.04-0.01(數(shù)控車床)。

(7)線切割:切工藝長度,總長357+0.50及垂直度。

方案分析:因工件過長,精車內(nèi)孔后壁厚不勻,滾壓后內(nèi)孔有螺旋溝痕,內(nèi)孔精度無法保證。

以下為改進(jìn)方案,精加工改為臥式加工中心粗、精鏜孔后滾壓加工。

方案二:

(1)下料φ60×8×360

(2)粗車:外圓φ55×100。

(3)粗車:總長357+0.50,外圓φ55,內(nèi)孔φ47+0.20。

(4)精車:內(nèi)孔心軸定位精車外圓φ54+0.20(工藝尺寸)。

(5)粗鏜:運(yùn)用開口彈性套夾緊定位,用對刀規(guī)調(diào)整粗鏜刀尖尺寸,用千分尺調(diào)整導(dǎo)向塊、支承鍵尺寸,S=0.4-0.5mm/r,V=40m/min,切削液量調(diào)至最大,粗鏜內(nèi)孔尺寸φ490-0.05,保證內(nèi)孔直線度、同軸度≤0.05mm,表面粗糙度3.2μm(臥式加工中心)。

(6)精鏜:洗凈內(nèi)孔,同理調(diào)整刀具,S=0.5-1mm/r,V=40m/min,精鏜內(nèi)孔尺寸φ50-0.03-0.06,保證內(nèi)孔直線度、同軸度≤0.03mm,表面粗糙度1.6μm(臥式加工中心)。

(7)滾壓:洗凈內(nèi)孔,按照表一調(diào)整滾壓頭,S=0.6-1.5mm/r,V=25-60m/min,切削液量調(diào)至最小,退刀時切削液量調(diào)至最大,滾壓內(nèi)孔尺寸φ50+0.04-0.01(臥式加工中心)。

方案總結(jié):改進(jìn)后的加工方案利用工裝使產(chǎn)品加工由數(shù)控車床變?yōu)榕P式加工中心,采用粗、精鏜孔后滾壓內(nèi)孔,能夠有效的提高產(chǎn)品合格率和生產(chǎn)效率。

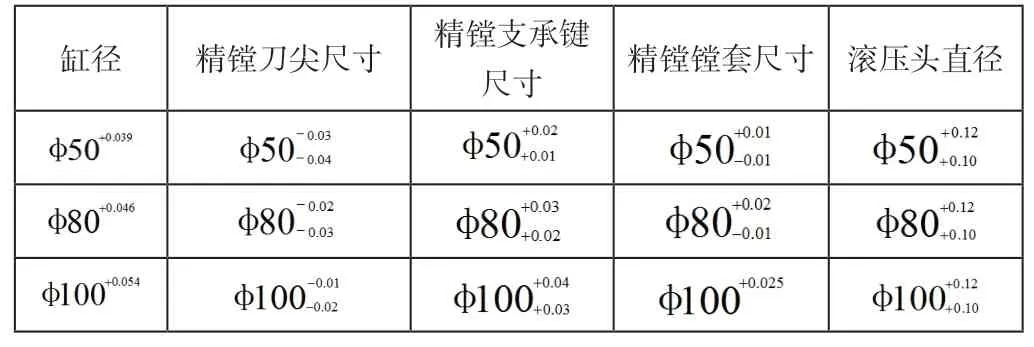

表1 部分鏜刀、支承鍵、滾壓頭工藝調(diào)整尺寸參照

3 刀具的選用

工序(2)、(3)、(4):粗加工精度要求不高,普通硬質(zhì)合金刀能夠滿足需求。

工序(5)、(6):因?yàn)檠b夾受力與加工量比較均勻且余量不大,均采用雙刀片鏜頭。

工序(7):采用圓錐滾子滾壓頭。

4 工裝設(shè)計

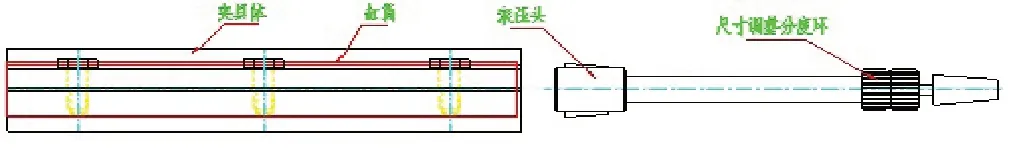

工序(3)采用心軸定位。工序(5)、(6)、(7)零件在裝夾過程產(chǎn)生彈性變形,采用開口彈性夾套定位。

圖2 滾壓加工示意圖

該夾具由夾具體、壓緊螺栓構(gòu)成。其原理是產(chǎn)品裝入后螺栓緊固,內(nèi)孔均勻收縮抱緊零件外圓,實(shí)現(xiàn)準(zhǔn)確定心和對中。

工裝優(yōu)點(diǎn):夾具內(nèi)孔在自由狀態(tài)下較缸套外圓大,因而不會在裝夾時劃傷工件外圓表面,裝卸也很方便。同時由于夾緊力均勻,也不會引起缸套在夾緊過程中變形[1]。

5 滾壓加工注意事項(xiàng)

①滾壓前保證孔壁的基礎(chǔ)精度。②滾壓前沖洗零件和刀具,檢查滾柱自轉(zhuǎn)情況,保持架是否轉(zhuǎn)動靈活,保持架在外力作用下能否克服彈簧壓力沿軸向向前移動。③應(yīng)嚴(yán)格控制加工余量和加工次數(shù)以減少過多的殘余應(yīng)力,造成加工表面產(chǎn)生裂紋或脫皮,一孔滾壓次數(shù)不應(yīng)超過兩次,否則造成加工表面硬化層的損傷[2]。④通過鏜桿走刀箱拖板軸向位移至圓錐滾柱R端面與工件端面緊密接觸后方可進(jìn)行滾壓,加工完畢停止工件轉(zhuǎn)動后,滾壓頭快速退回。⑤滾壓中途不得停車或改變切削用量。

6 滾壓工藝參數(shù)推薦

(1)預(yù)加工孔的粗造度應(yīng)低于Ra3.2um。

(2)孔徑留余一般為0.02-0.05mm(具體根據(jù)工件材質(zhì)、孔徑大小、及工件熱處理狀態(tài)確定)。

(3)轉(zhuǎn)速:25-40m/min。

(4)進(jìn)給:1-1.5mm/r。

7 結(jié)語

本文較為詳細(xì)地介紹了薄壁缸筒的加工工藝、滾壓加工技術(shù)及其工裝設(shè)計,此種工藝流程大大提高了產(chǎn)品生產(chǎn)效率和合格率。