基于復合材料橫置板簧懸架系統K&C分析

焦熙印Jiao Xiyin

基于復合材料橫置板簧懸架系統K&C分析

焦熙印

Jiao Xiyin

(上海匯眾汽車制造有限公司,上海 200122)

利用CATIA和HyperMesh、ABAQUS、ADAMS等CAD、CAE軟件,進行橫置板簧后懸架設計。根據懸架系統的要求和結構特點,確定板簧的安裝硬點。根據懸架性能要求和襯套參數,確定板簧的力學性能參數。通過與原懸架進行K&C(Kinematic and Compliance,剛性和柔性運動)分析對比,說明用復合材料橫置板簧系統可取代傳統的螺旋彈簧和穩定桿組件。

復合材料;橫置板簧;K&C;剛度

0 引 言

板簧作為彈性元件,具有結構簡單,加工便利,工作可靠等諸多優點;但由于其自身重量大,很少應用在乘用車上。隨著復合材料的發展,復合板簧在繼承鋼板彈簧在結構和可靠性方面優點的同時,還具有彈性應變大、疲勞壽命長及安全斷裂好等特點,其中最大的優點是重量比鋼板彈簧降低60%~70%[1]。

汽車板簧是汽車懸掛系統中重要的彈性元件,連接著車輪和車架,主要用來傳遞車輪和車架之間的力與力矩,緩和因路面不平給車身帶來的振動和沖擊。因板簧自身結構特點,其占用整車向空間較小,為整車駕駛室空間提供支撐,已被低位底盤車型所采用。

目前對復合板簧的研究主要包括2個方向,一方面是對零件本身的材料和工藝研究,王甲世[2]等通過對材料屬性的設計,結合有限元和試驗的分析,驗證零件可靠性;另一方面是結合復合板簧的縱向布置形式研究,陳德玲[3]等結合整車需要闡述了零件的可靠性。

重點梳理了橫置玻纖板簧的設計方法,并在此基礎上應用ADAMS軟件對某四連桿獨立懸架進行K&C(Kinematic and Compliance,剛性和柔性運動)分析。

1 懸架系統設計

為充分說明復合橫置板簧的可行性,選擇一款成熟的四連桿獨立后懸架作為對標車型,在此懸架基礎上,采用復合橫置板簧代替原懸架的螺旋彈簧和穩定桿組件。除了彈簧硬點進行調整以外,其他硬點均不變,將原懸架剛度作為新懸架剛度目標值,具體設計流程見表1。

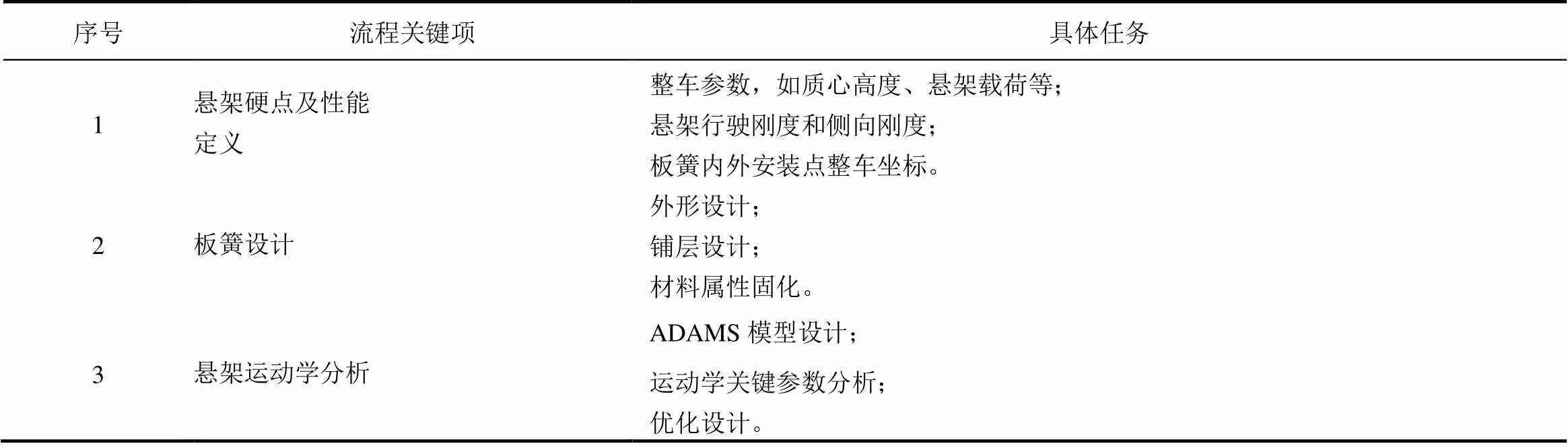

表1 懸架設計流程

1.1 整車及懸架參數

采用某乘用車的后懸架進行設計、分析,具體參數見表2。

表2 整車及懸架參數

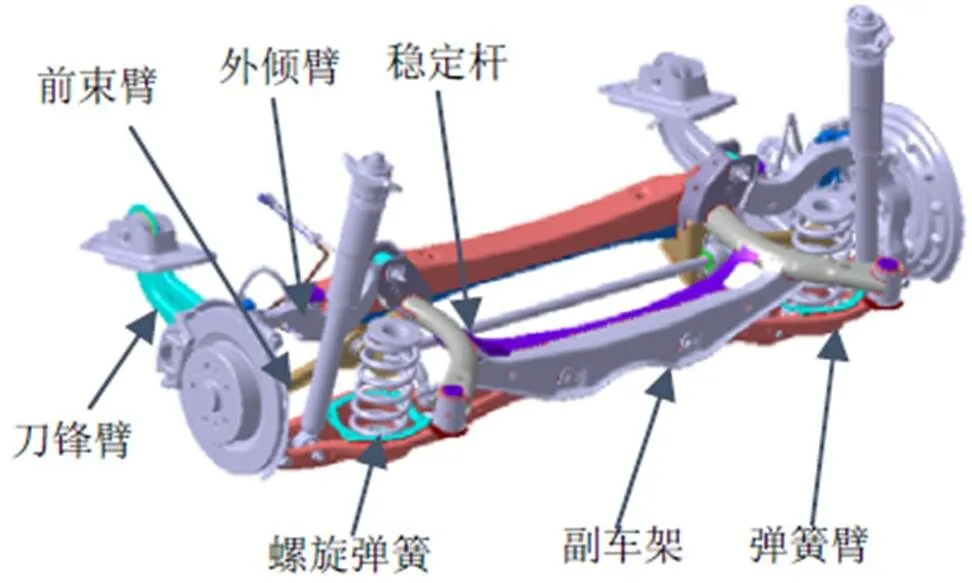

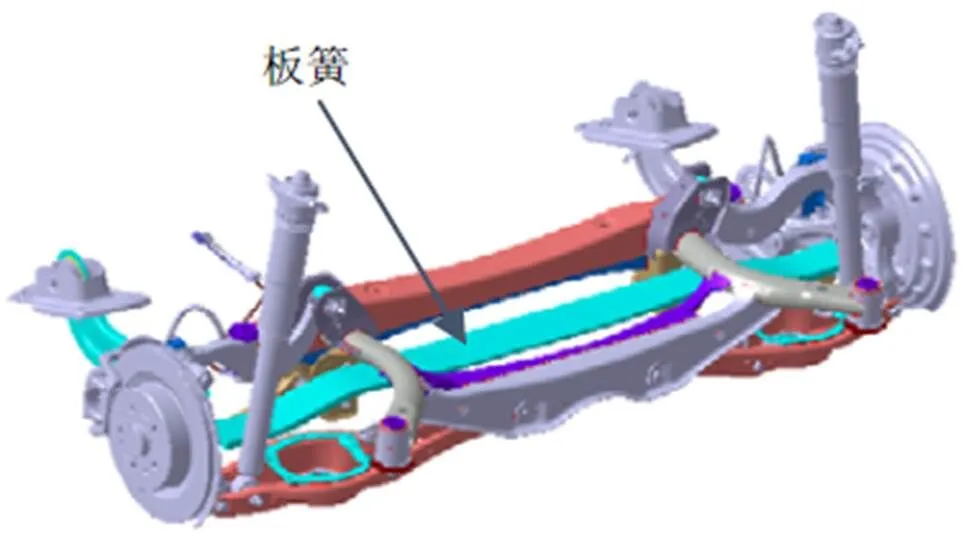

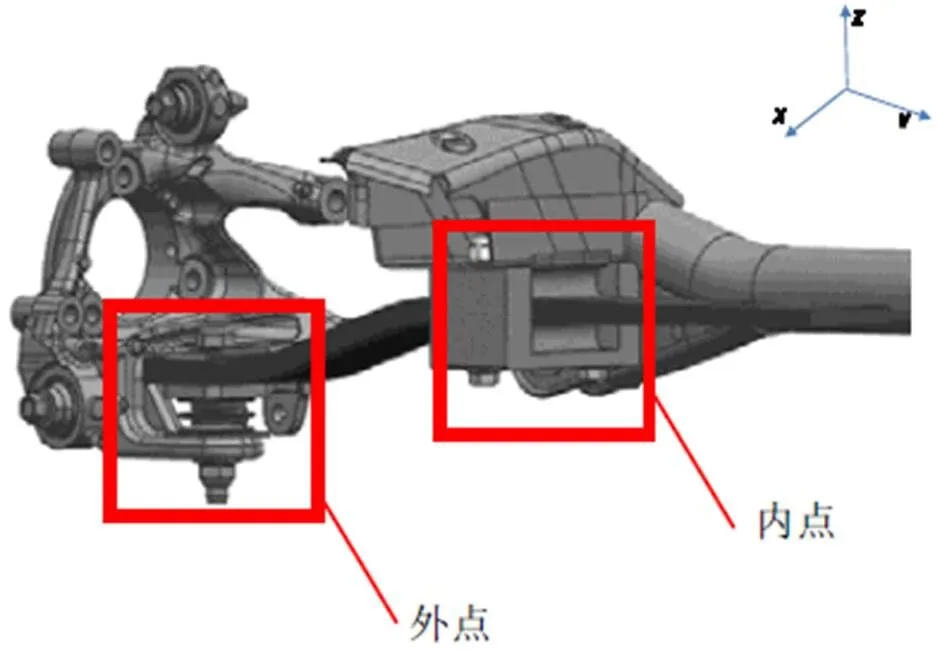

此款乘用車懸架是刀鋒臂式四連桿獨立后懸架,如圖1所示,包括副車架、彈簧臂、前束臂、外傾臂、刀鋒臂、螺旋彈簧和穩定桿等。在此基礎上,用復合材料橫置板簧替代螺旋彈簧和穩定桿,如圖2所示。

圖1 刀鋒臂式四連桿后懸架

圖2 橫置板簧多連桿懸架

板簧的安裝采用4點固定的形式,如圖3所示,內點采用接觸壓緊的形式,外點采用螺栓螺母固定的形式。

圖3 橫置板簧安裝結構圖

1.2 復合板簧的設計

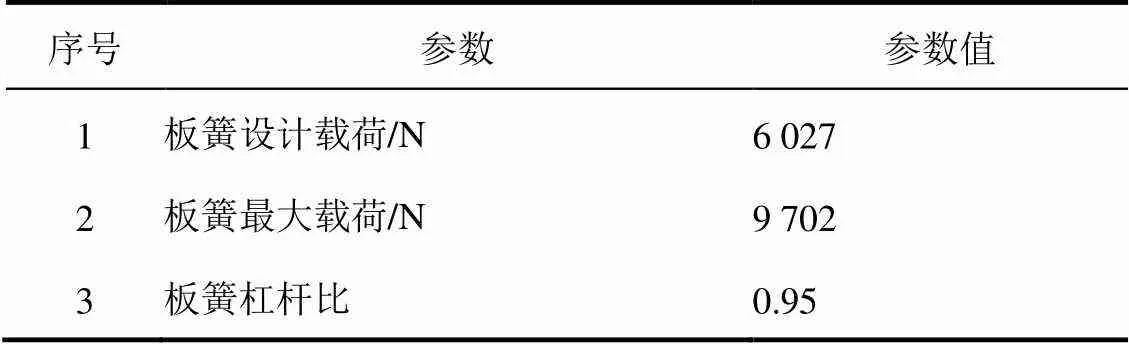

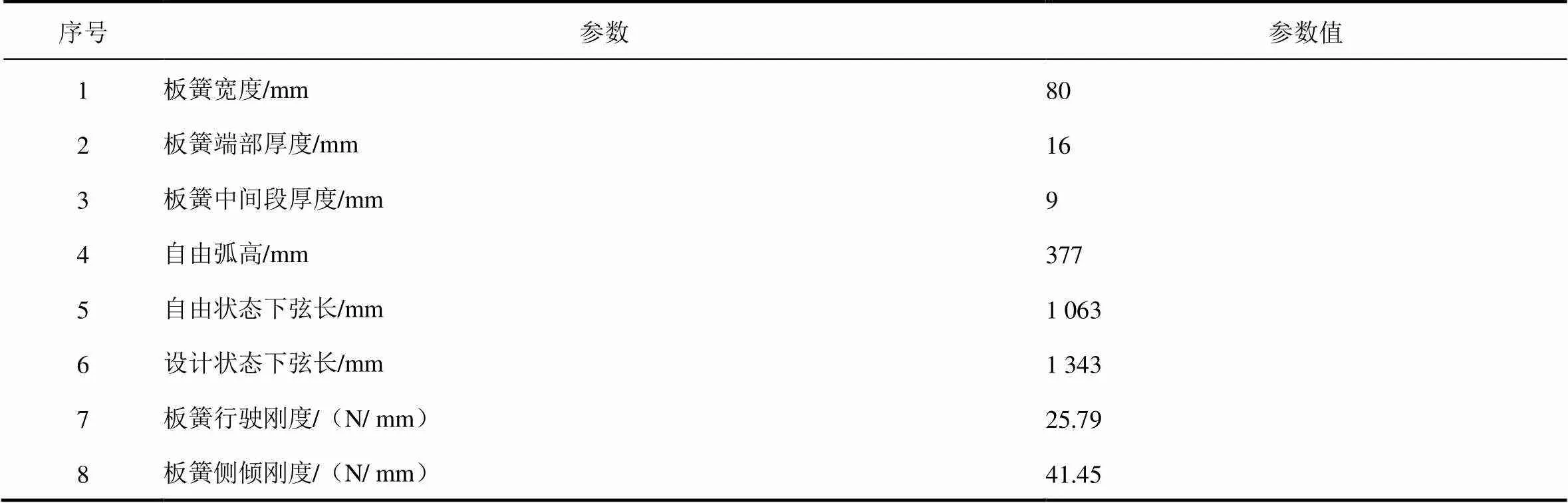

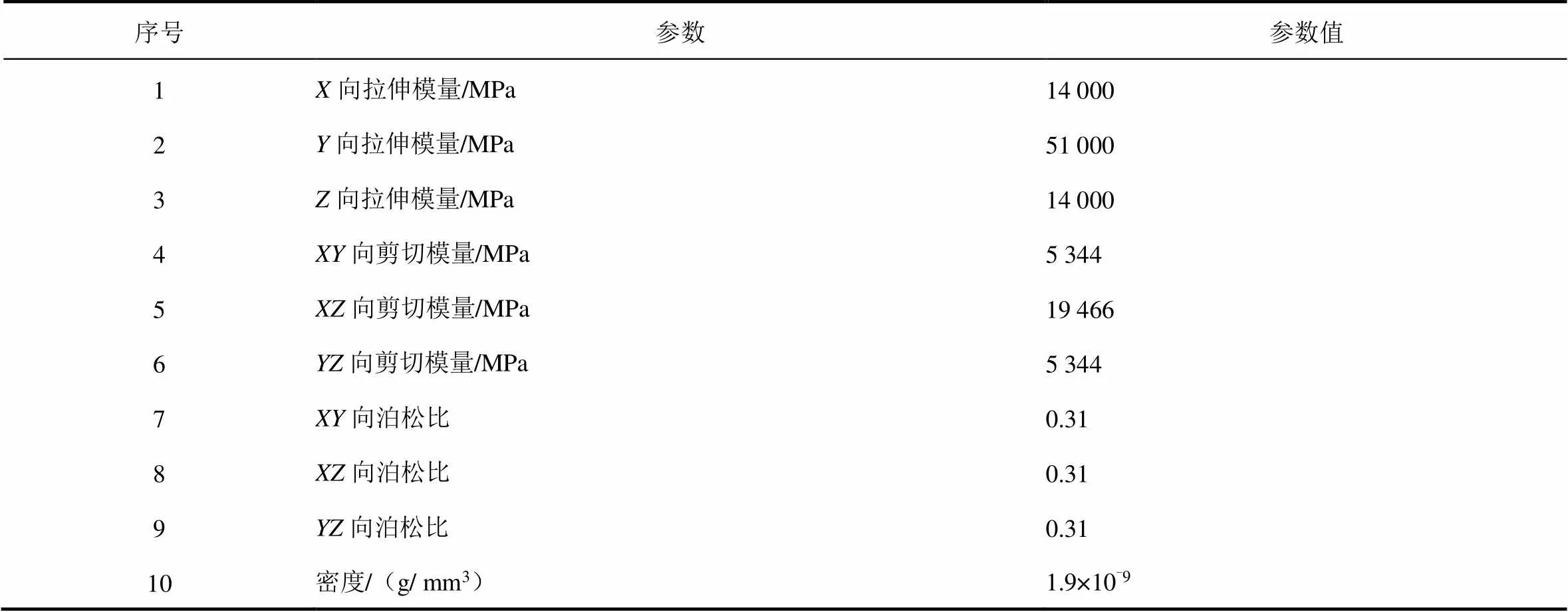

根據復合板簧的安裝硬點和懸架剛度等要求,明確了板簧的杠桿比和載荷要求,見表3。利用HyperMesh或ABAQUS等軟件,對板簧的外形規格和材料屬性進行設計,以滿足系統要求。由于復合材料具有各向異性的特點,板簧設計過程需要不斷迭代和試驗驗證,最終固化的產品屬性見表4和表5。

表3 板簧設計要求

表4 板簧參數

表5 玻纖材料屬性參數

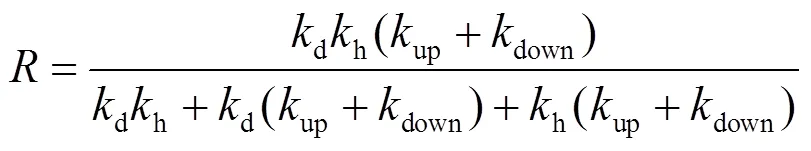

因該結構在內、外固定點均采用了橡膠襯套,因此,需要對板簧組件的剛度進行分解,懸架單側、復合板簧的初始剛度[4]為

=2(1)

式中:為懸架單側剛度;為復合板簧系統剛度;為板簧杠桿比;d為外點橡膠剛度;h為板簧單側剛度;up為內點上端襯套剛度;down為內點下端襯套剛度。

在ABAQUS軟件下,從自由狀態變形到設計狀態,如圖4所示。

圖4 板簧狀態的變換

2 懸架系統的K&C分析

K&C特性是影響底盤懸架性能的關鍵因素,是動態特性的基本體現。K(Kinematics,剛性運動)是分析懸架在不考慮力和重量的情況下,懸架機構隨車輪運動的特性;C(Compliance,柔性運動)是懸架系統中緩沖塊、橡膠襯套和彈簧等零部件變形引起的運動特性。相較K特性,C特性更全面地反映了懸架的實際情況,因此基于C特性進行分析。

2.1 建立柔性體模型

通常將系統設定為剛體模型進行分析,但由于刀鋒臂四連桿系統的特殊性,將板簧和刀鋒臂設定為柔性體更加符合系統的真實情況。

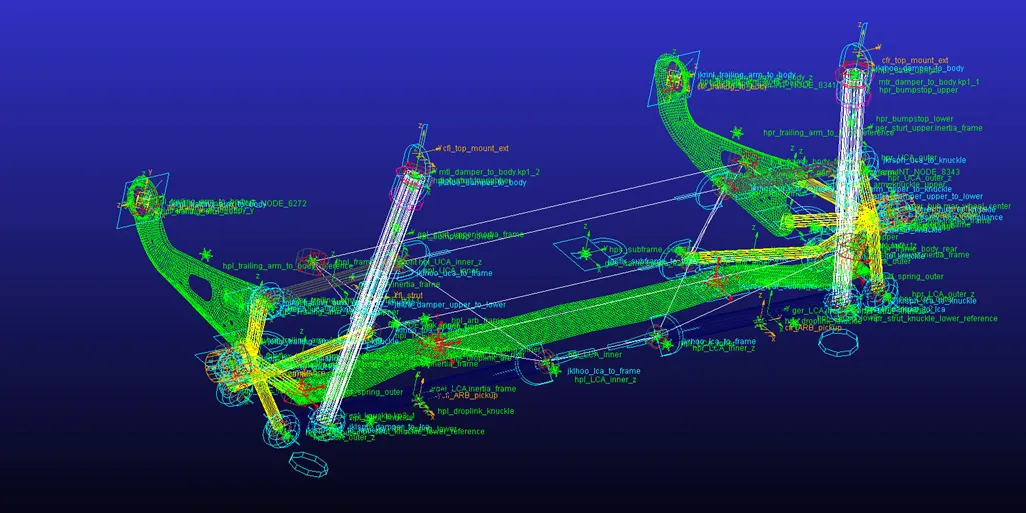

在ADAMS中建立柔性體一般有3種方法[5]:(1)將一個零部件離散成多段剛性構件,再通過柔性體將這些剛體進行連接;(2)應用ADAMS的Auto Flex模塊直接在View中建立MNF(Modal Neutral File,模態中性文件),替代原剛性文件;(3)利用有限元軟件將零部件離散成細小的網格,通過模態計算,為柔性體零部件建立MNF文件,再導入ADAMS中。由于板簧懸架較為復雜,故采用第3種方法,具體模型如圖5所示。

圖5 板簧懸架ADAMS模型

2.2 懸架K&C分析

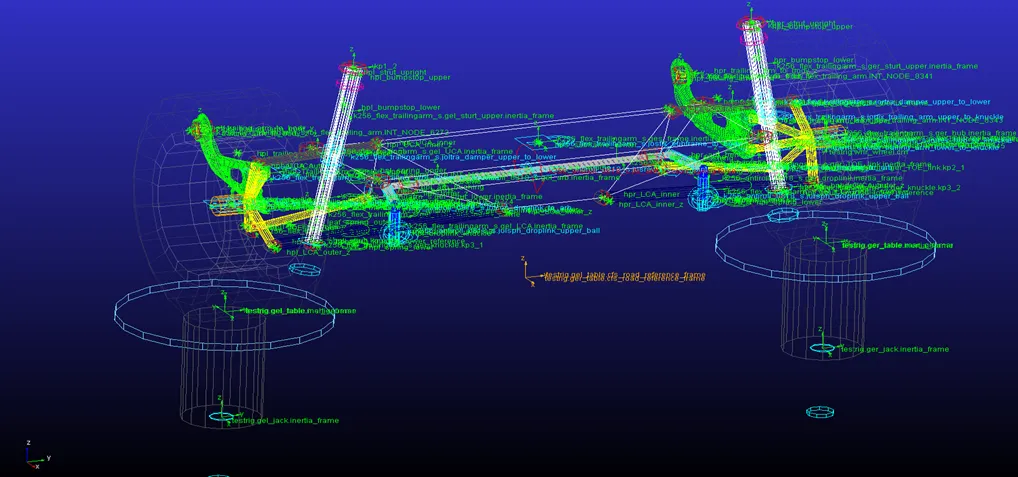

懸架的振動特性對整車的操穩性和舒適性有直接的影響。汽車在不同的路況行駛,懸架會受到不同的激勵。在成熟的懸架系統中對彈簧元件進行替代;因此,采用成熟的懸架進行對標,對標模型如圖6所示。

圖6 對標懸架ADAMS模型

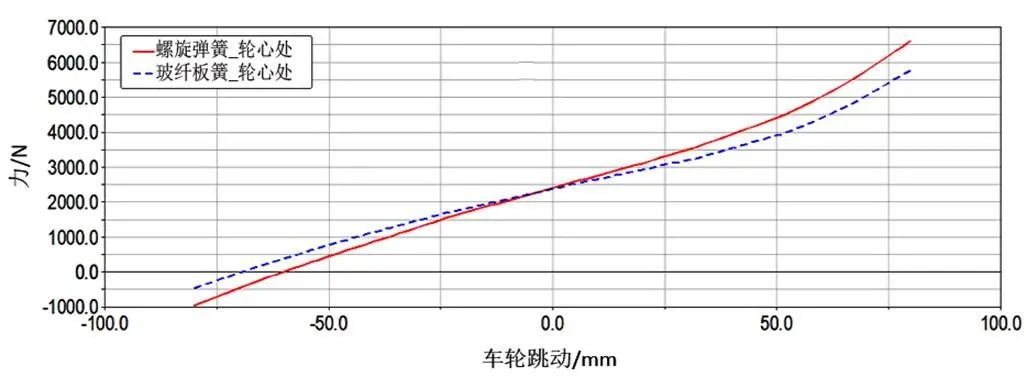

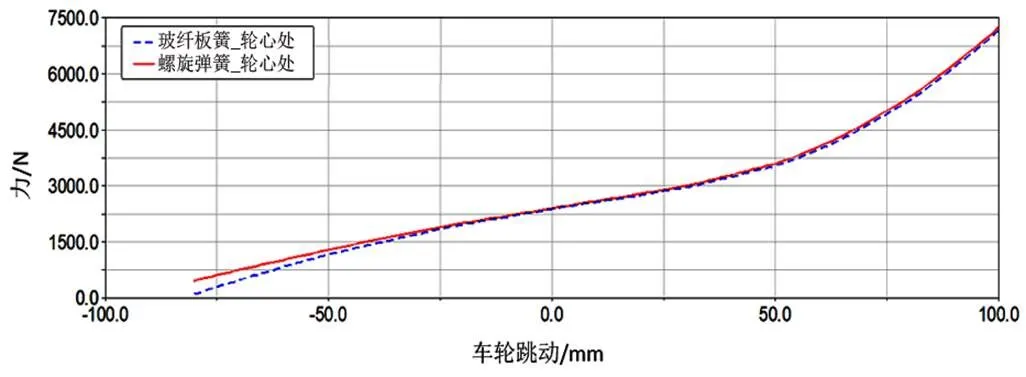

為合理評價懸架的性能,考慮懸架的同向跳動和反向跳動,主要評價參數包括前束角、外傾角、軸距、輪距、輪心垂向力等。重點評估設計的板簧懸架與對標螺旋彈簧懸架剛度,包括兩種懸架的行駛剛度和側傾剛度,如圖7、圖8所示。

圖7 同向跳動輪心垂向力

圖8 反向跳動輪心垂向力

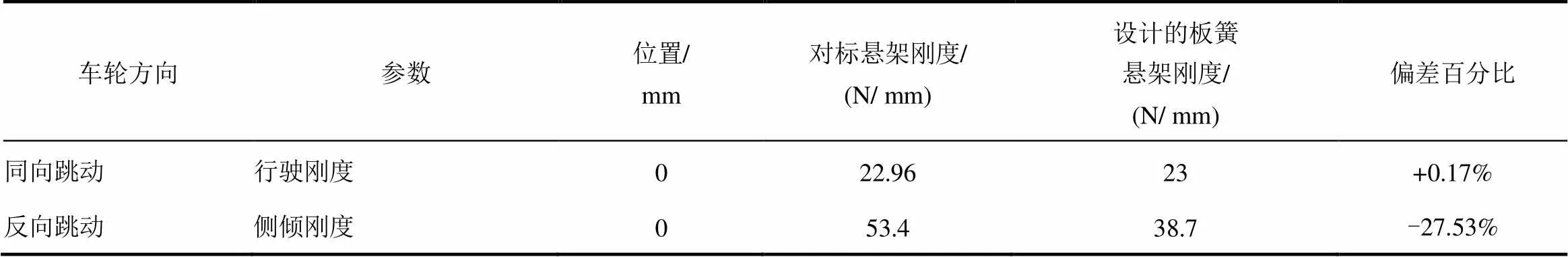

通過圖7、圖8可知,同向跳動行駛剛度相同,但反向跳動側傾剛度偏差較大,具體見表6,需要進行優化提高側傾剛度。

表6 剛度對比

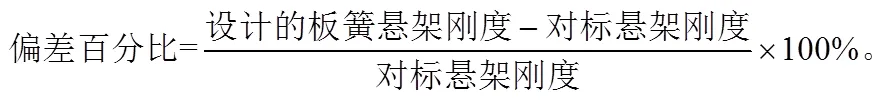

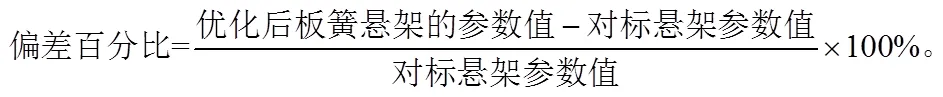

在保持行駛剛度基本不變的情況下,通過對板簧安裝硬點和材料屬性進行優化,可實現側傾剛度的優化,對比對標懸架和設計板簧懸架的前束角、外傾角、軸距、輪距垂向力、側傾中心高度等K&C參數見表7。

表7 K&C參數對比表

從表7可知,通過板簧的優化,在定位參數滿足要求、行駛剛度不變的情況下,側傾剛度由38.7 N/ mm優化到了53.3 N/ mm,從而證實板簧剛度調整的可實施性。

優化后軸距變化量和外傾角的偏差較大,但軸距變化量減小,有利于整車性能;優化后車輪外傾角雖然比對標車大,但仍在合理范圍內。

3 結束語

利用成熟的后懸架系統,進行了適應性設計,以驗證玻纖橫置板簧對懸架系統的影響。用一套板簧組件取代傳統的螺旋彈簧和穩定桿組件,分析懸架的K&C特性,通過研究發現,板簧對懸架的外傾角和軸距參數影響較大,對其他參數影響較小,可以實現行駛剛度和側傾剛度的需求。這為今后深入研究橫置板簧的懸架方案提供了支持。

[1]KUMAR M S , VIJAYARANGAN S.Analytical and Experimental Studies on Fatigue Life Prediction of Steel and Composite Multi—leaf Spring for Light Passenge Vehicles Using Life Data Analysis[J]. Materials Science,2007,13(2):141-146.

[2]王甲世,李再軻,吳輝,等. 汽車復合材料板彈簧的有限元分析及性能測試[J]. 汽車技術,2012(4):55-57.

[3]陳德玲,郭偉,石永金,等. 復合材料板簧有限元分析和試驗研究[J]. 上海汽車,2016(9):51-54.

[4]劉延柱,陳立群,陳文良. 振動力學[M]. 北京:高等教育出版社,2019.

[5]畢厚煌,何家寧,譚蓉,等. 基于ABAQUS和ADAMS的懸臂式起重機結構設計與剛柔耦合動力學分析[J]. 機械設計,2017(11):16-21.

2021-01-12

U463.33+4.04

A

10.14175/j.issn.1002-4581.2021.03.006

1002-4581(2021)03-0024-04