低壓缸零出力改造機組汽輪機及其調節系統參數實測建模

賈 斌,李曉波,殷建華

(內蒙古電力科學研究院,呼和浩特 010020)

0 引言

汽輪機及其調節系統作為電力系統的重要組成環節,承擔著系統調頻、調峰任務,良好的動態特性對提高電能質量、維護電力系統穩定運行具有重要作用。通過對并網機組開展汽輪機及其調節系統參數實測與建模工作,可以得到機組參與電網一次調頻的動態特性,為電力系統仿真計算提供準確的數學模型。為提高火電機組供熱能力和運行性能,近年來機組靈活性改造在我國北方地區得到了廣泛開展,汽輪機方面比較流行的改造方式為“低壓缸零出力”改造[1-4]。改造后汽輪機本體結構及典型運行工況發生了顯著變化,汽輪機及其調節系統對電網一次調頻的響應特性、對電網調度指令的響應能力均發生了明顯變化。

電力系統原有汽輪機及其調節系統模型和參數是基于80%純凝工況利用一次調頻試驗獲得的,而機組靈活性改造后以低壓缸零出力工況運行,電網仿真計算如果繼續沿用原有模型,得到的仿真結果將會與實際情況存在較大偏差;多臺機組偏差的疊加將影響電網穩定分析結果的準確性[5]。本文針對某電廠低壓缸零出力改造機組開展汽輪機及其調節系統參數實測、建模工作,確定改造后汽輪機及其調節系統模型與參數,并與純凝工況模型、參數進行對比研究。

1 模型結構的確定

根據DL/T 1235—2019《同步發電機原動機及其調節系統參數實測與建模導則》規定的原則,電網穩定分析所用汽輪機及其調節系統實測、建模及模型參數辨識可按照調節系統、執行機構、汽輪機三個相對獨立的部分分環節進行[6],電力系統專用計算程序(國內常用PSD-BPA、PSASP)中給出了以上三部分的典型模型。

本文測試機組汽輪機為國產330 MW亞臨界、一次中間再熱、雙缸雙排汽、采暖抽汽/凝汽式兩用汽輪機。機組于2017年完成低壓缸零出力改造,在低壓缸切除工況下,機組額定出力為206.9 MW,最大出力為219.7 MW。電液調節系統(DEH)、分散控制系統(DCS)為上海新華自動控制公司產品。根據現場控制組態、設備情況選用汽輪機及其調節系統模型,各模型所用參數及其名稱見表1。

表1 汽輪機及其調節系統模型所用參數名稱

1.1 DEH模型

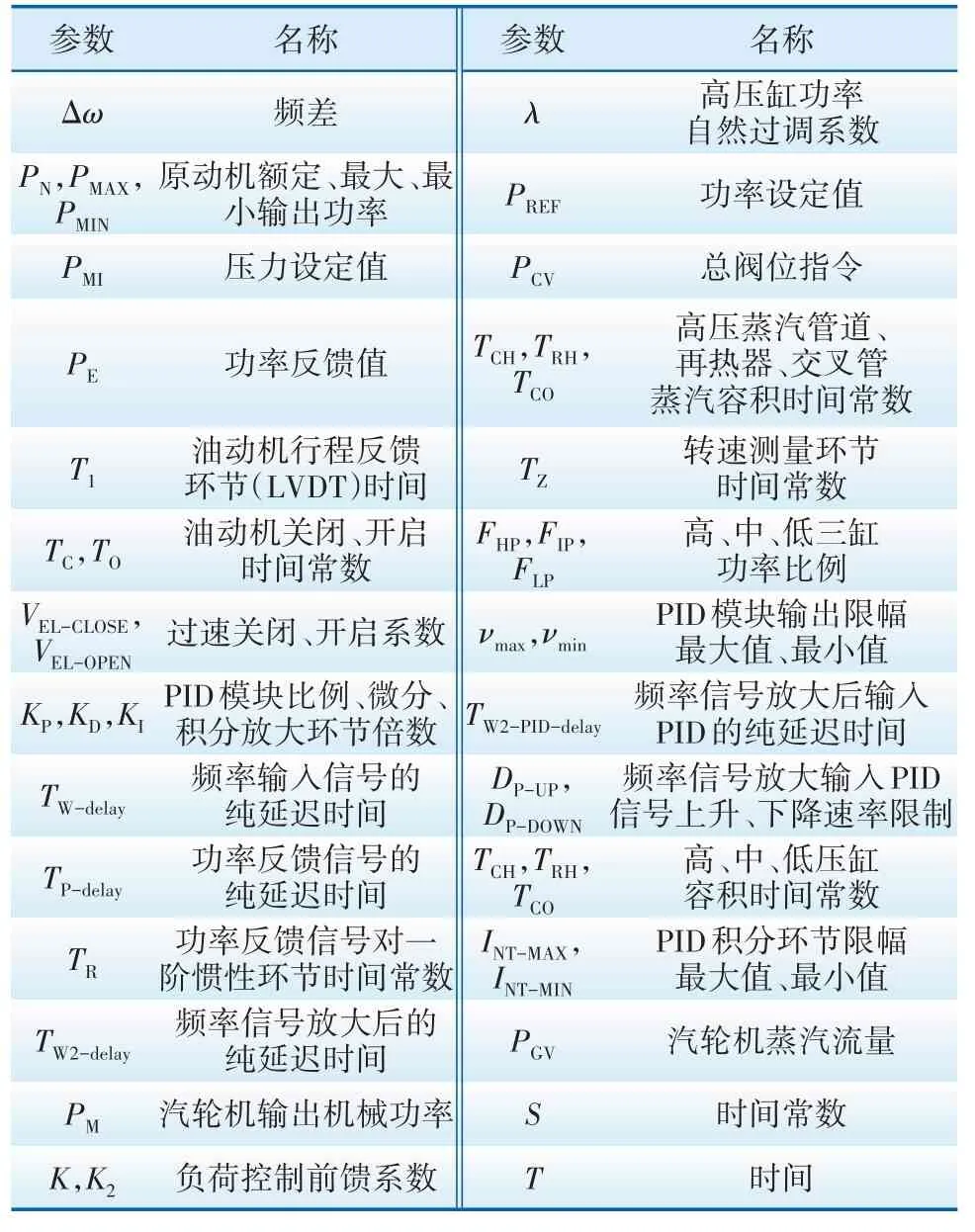

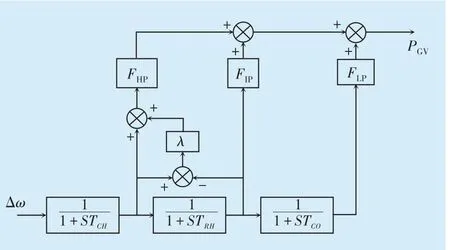

根據現場邏輯組態,機組DEH、協調控制(CCS)一次調頻控制邏輯由比例、積分、加減等模塊組成[7]。機組并網后可用閥位控制、功率控制和調節級壓力控制三種方式運行,其中帶負荷前饋的功率控制為機組常用控制方式,Δω經一次調頻組態運算形成PCV,用以調節機組功率。由此,DEH模型選用PSASP電力系統專用計算程序中9型調速器(見圖1)。模型中待確定的參數,一部分可以通過查閱資料獲取,另一部分則需要通過測試數據辨識獲得。

圖1 DEH模型

1.2 執行機構模型

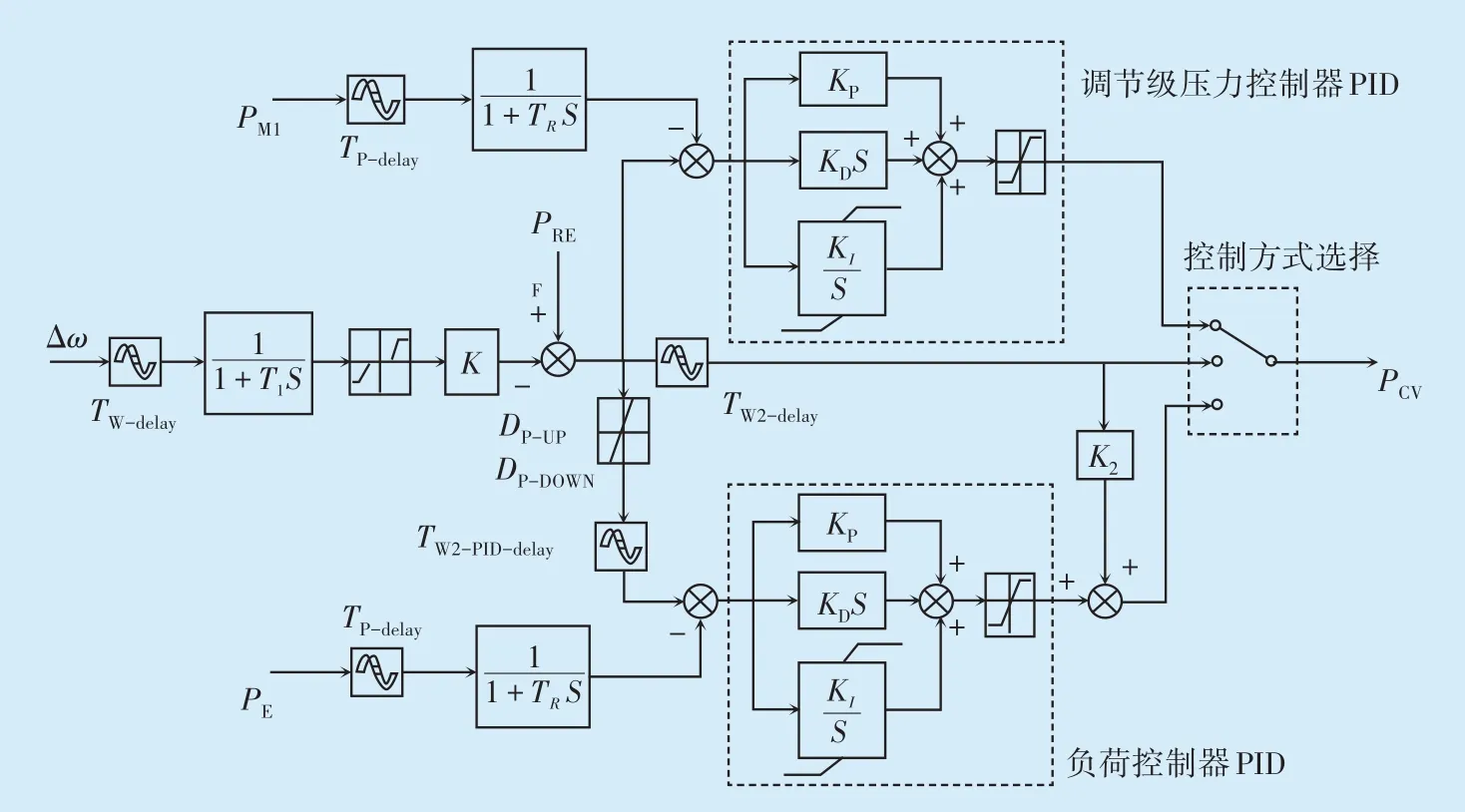

執行機構由伺服卡、電液伺服閥和油動機組成。電網穩定計算中使用統一的電液伺服系統模型(見圖2)。執行機構模型參數通過靜態試驗閥門小階躍測試參數辨識獲取[8]。該模型以PCV作為輸入量,在伺服卡中經PID環節放大作用輸出電信號,再由電液伺服閥轉化為液壓信號控制油動機動作。TR一般取經驗值0.01~0.02 s;TO、TC由靜態試驗閥門大階躍測試曲線計算獲取。

圖2 電液伺服機構模型

1.3 汽輪機模型

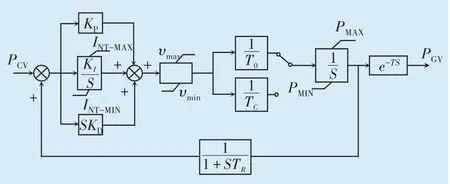

機組完成低壓缸零出力改造后,供熱季低壓缸以零出力工況或部分出力工況運行。圖3為一次中間再熱機組低壓缸零出力改造后系統結構示意圖。改造后,中低壓連通管道增設可完全密封的供熱蝶閥,并在連通管上設置小旁路以通過少量的低壓缸冷卻蒸汽[9]。低壓缸零出力運行時關閉供熱蝶閥,切斷低壓缸進汽,中壓缸排汽全部進入熱網加熱器,低壓缸通過小旁路保留極少量的冷卻蒸汽。

圖3 一次中間再熱機組低壓缸零出力改造后系統結構示意圖

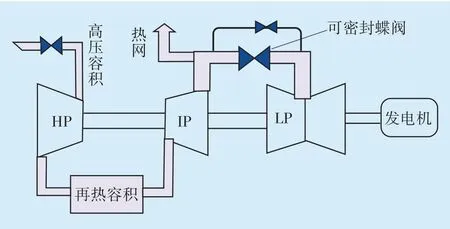

低壓缸零出力改造后,汽輪機高壓蒸汽容積、再熱蒸汽容積及高、中壓缸做功能力均未發生變化,僅在低壓缸零出力工況運行時,犧牲低壓缸做功能力換取機組供熱能力[10]。由于汽輪機根本結構未發生改變,只是調整了運行方式,此類型汽輪機模型可以選擇PSASP程序中典型一次中間再熱汽輪機模型(見圖4)。

圖4 典型一次中間再熱汽輪機模型

模型中λ用來表征機組動態調整過程中高壓缸功率過調現象。由于汽輪機高壓調節閥與高壓缸之間存在高壓蒸汽容積,高壓缸排汽口與中壓調節閥之間存在再熱蒸汽容積,中低壓連通管道存在低壓蒸汽容積,導致機組功率輸出調整滯后于調節閥動作[11]。汽輪機的這種功率輸出特性,典型模型中以相應的慣性環節和時間常數來表示。

2 低壓缸零出力改造機組模型參數實測、辨識與校核

2.1 執行機構模型參數

由于改造前、后汽輪機電液伺服機構未發生改變,且執行機構模型參數由靜態試驗獲取,所以該部分模型及參數仍沿用改造前實測建模結果。

2.2 汽輪機模型參數

汽輪機模型參數通過對DEH功率開環控制方式的一次調頻擾動試驗數據,進行參數辨識獲得。

2.2.1 參數實測

本文針對機組低壓缸零出力工況開展實測、建模,現場參數實測方法如下。

(1)相關導則要求,動態擾動試驗機組負荷為額定值的80%以上[6]。測試機組改造后額定負荷為206.9 MW,結合機組供熱期運行典型負荷點,確定試驗負荷點為180 MW。

(2)機組退出自動負荷控制(AGC),退出CCS控制,投入DEH閥位控制方式、順序閥控制。

(3)開啟低壓缸冷卻旁路,保持少量(20 t/h)低壓缸冷卻蒸汽;供熱蝶閥全關,切除低壓缸進汽。

(4)強制±10 r/min的一次調頻轉速偏差,進行一次調頻上、下階躍擾動試驗。

(5)記錄以下參數的變化情況:功率、總閥位指令,高壓調節閥反饋、頻差、主汽壓力、高排壓力、中排壓力、再熱壓力。

2.2.2 參數辨識與校核

該汽輪機模型中需要確定的參數有:高、中、低容積時間常數TCH、TRH、TCO;高、中、低三缸功率比例FHP、FIP、FLP;高壓缸功率自然過調系數λ。

根據機組低壓缸零出力工況熱平衡關系,計算得出FHP=0.443,FIP=0.557,FLP=0,TCO則失去實際物理意義。根據試驗測得的高壓調節閥開度和機組功率,采用PSD-BPA仿真程序辨識得到高壓容積時間常數TCH=0.5 s,高壓缸功率自然過調系數λ=1.0。根據試驗測得的主汽壓力和再熱壓力,仿真辨識得到再熱容積時間常數TRH=12.0 s。

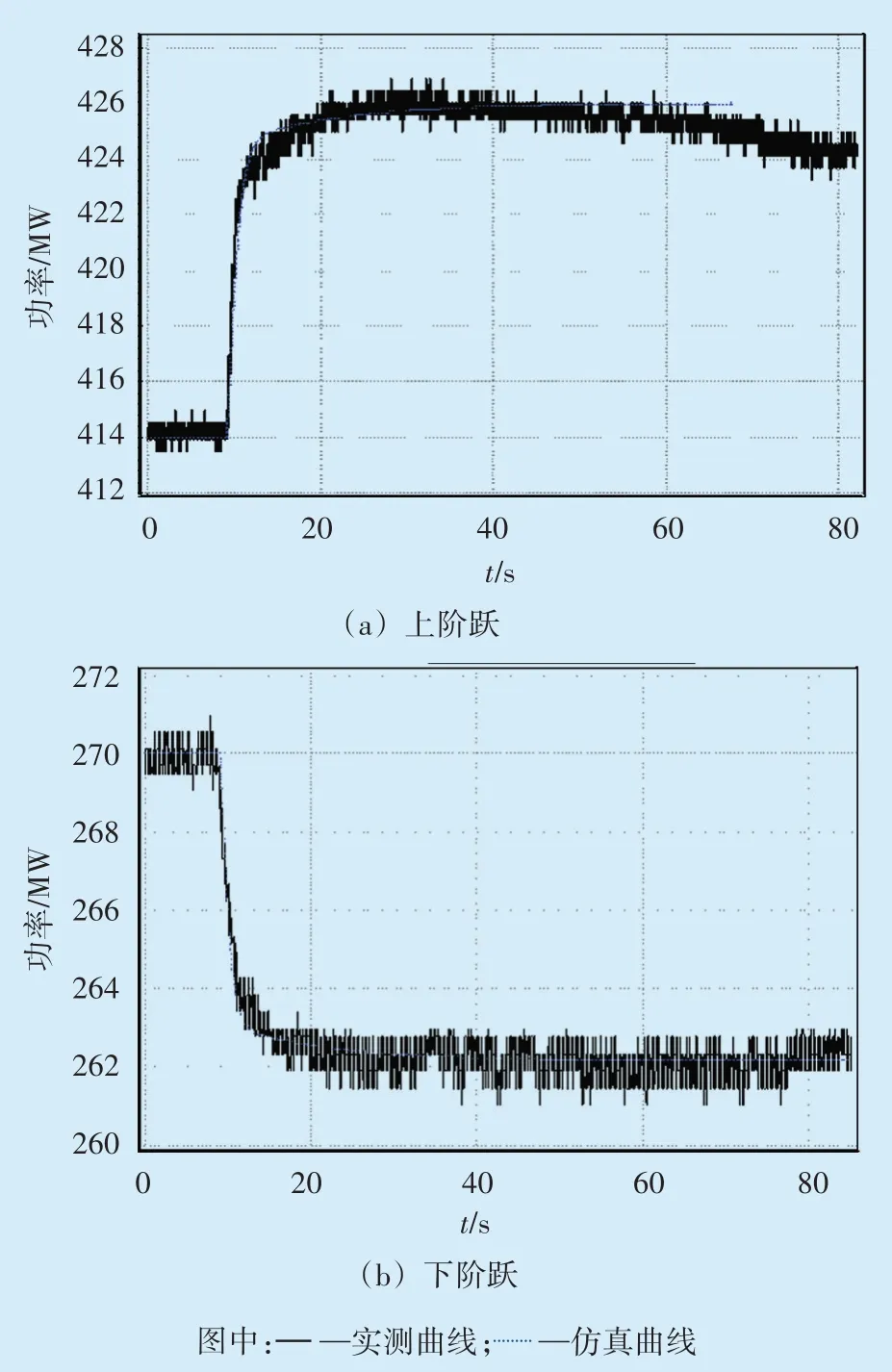

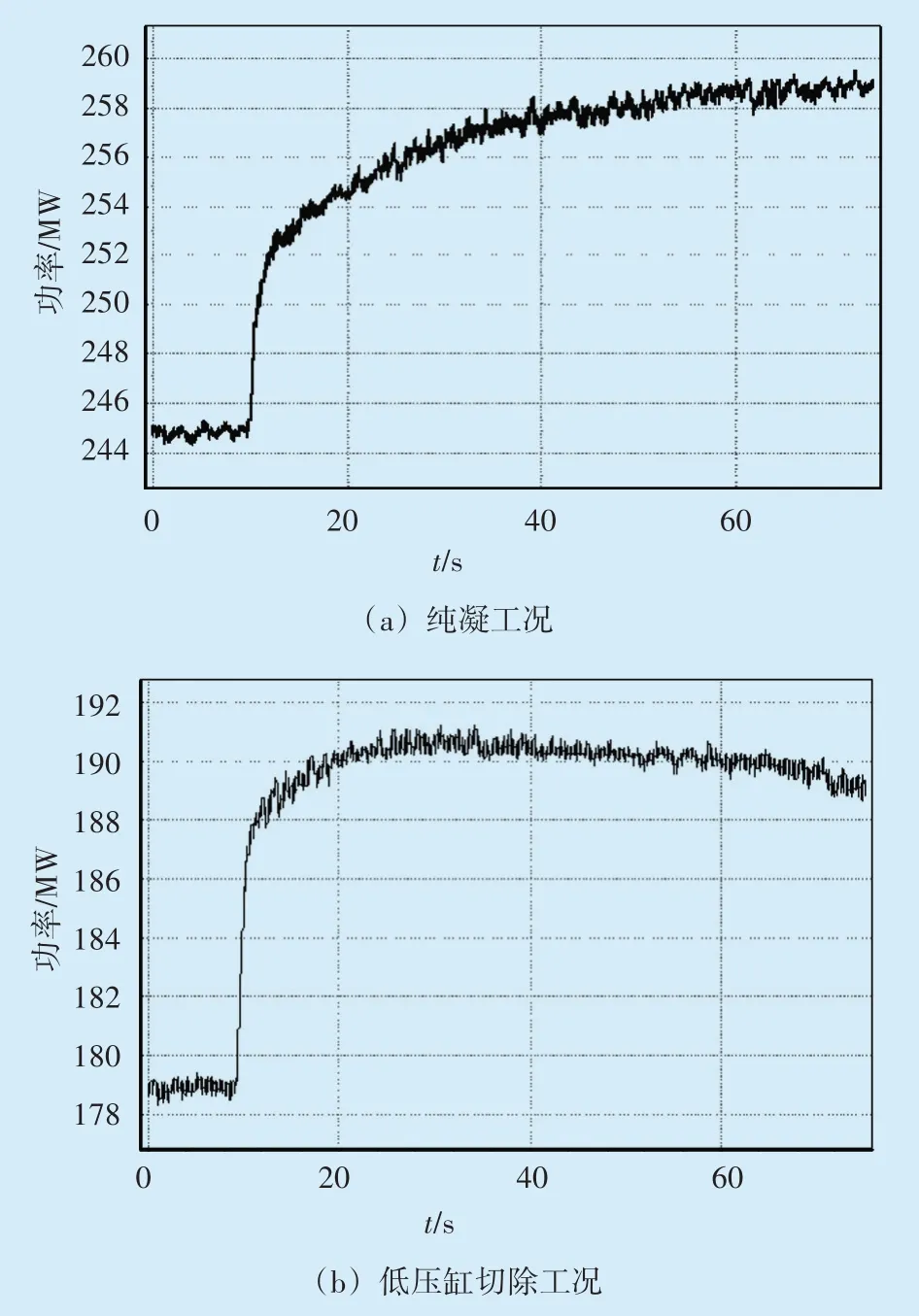

功率仿真結果與實測曲線對比結果見圖5。在這一步仿真工作中,圖1所示電液調節系統模型通過選擇開關屏蔽了調節級壓力控制器和負荷控制器,仿真計算以功率開環控制方式進行,可以理解為是對執行機構模型和原動機模型的聯合校驗。使用上述模型參數后,上、下階躍仿真曲線與實測曲線吻合效果良好,說明測試、辨識得出的汽輪機模型與執行機構模型能夠很好地反映機組DEH閥位控制方式一次調頻響應特性。

圖5 低壓缸切除工況閥位方式上、下階躍仿真結果與實測結果比對

2.3 汽輪機及其調節系統模型整體仿真校核

將圖1、圖2、圖4三部分模型串聯組合得到完整的原動機及調節系統模型,通過功率閉環方式頻率擾動試驗數據仿真進行模型整體校核。試驗過程中機組投入CCS控制方式,其他測試過程同2.2.1節。

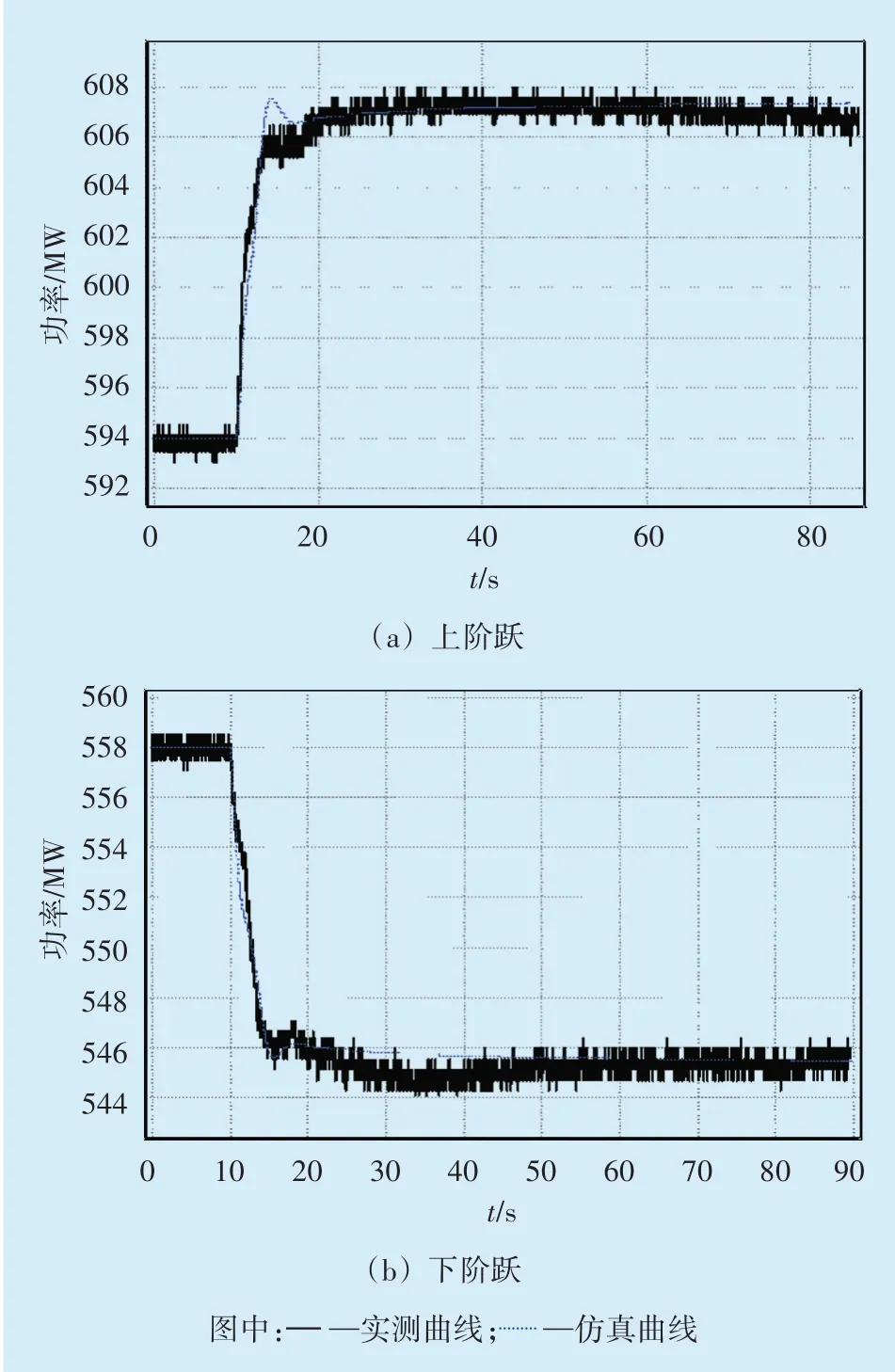

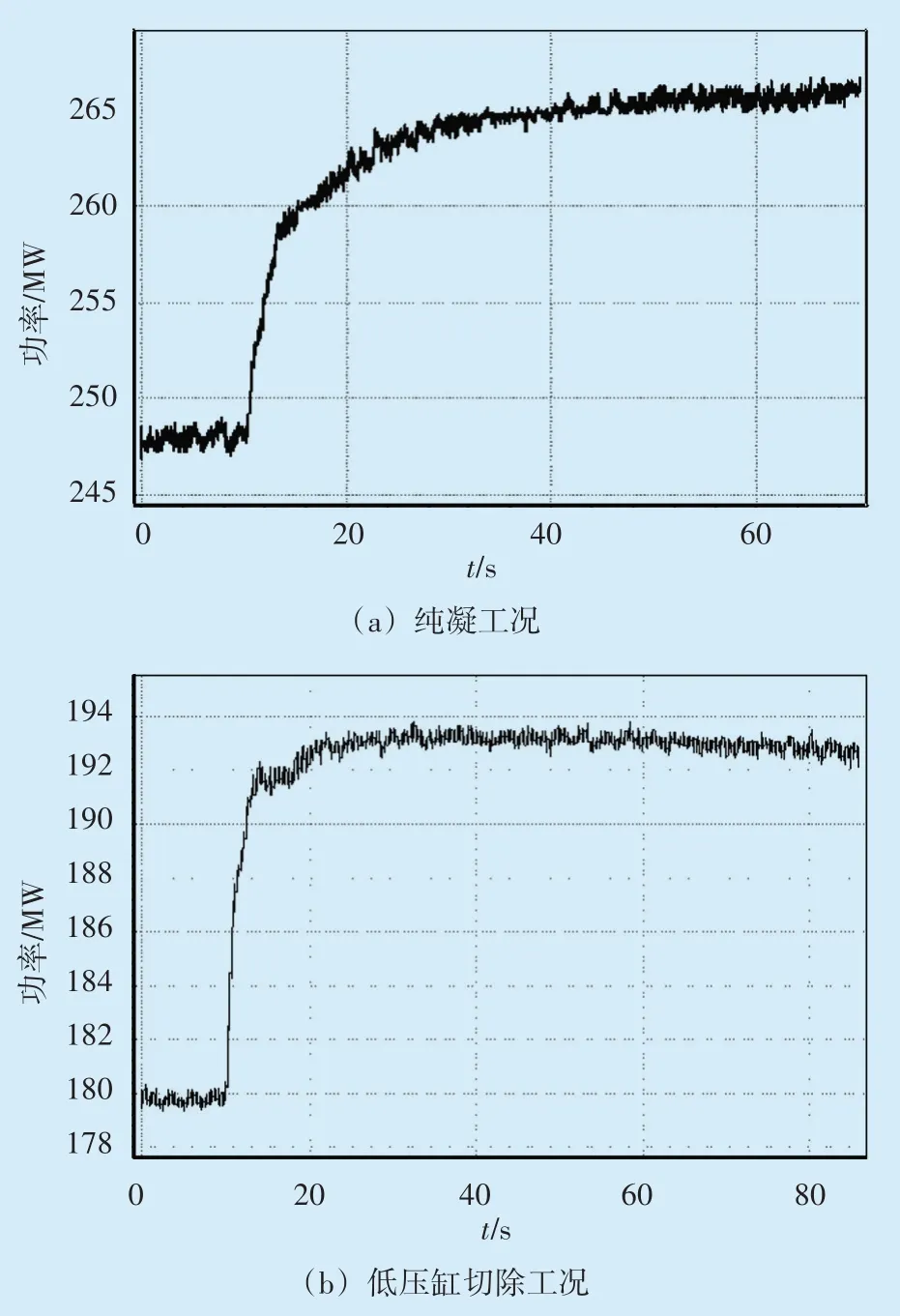

執行機構與原動機模型參數前面已經辨識得到,電液調節系統中的模型參數通過現場查閱資料與控制組態進行初步設定。通過PSD-BPA系統仿真求出相同頻率擾動下模型輸出曲線,與實測曲線進行比較。如果仿真與實測偏差不滿足DL/T 1235—2019[6]要求則重新調整電液調節系統模型參數,直至仿真誤差合格。有功功率仿真曲線與實測曲線對比結果見圖6。

圖6 低壓缸切除工況機組CCS控制方式一次調頻上下階躍仿真、實測曲線對比

在這一步仿真工作中,圖1模型選擇負荷控制器,仿真計算以功率閉環方式進行,是對調節系統、執行機構、原動機三部分模型及參數的整體仿真校核。仿真曲線與實測曲線吻合效果良好,說明測試、辨識得出的汽輪機及其調節系統模型能夠很好地反映機組實際特性。

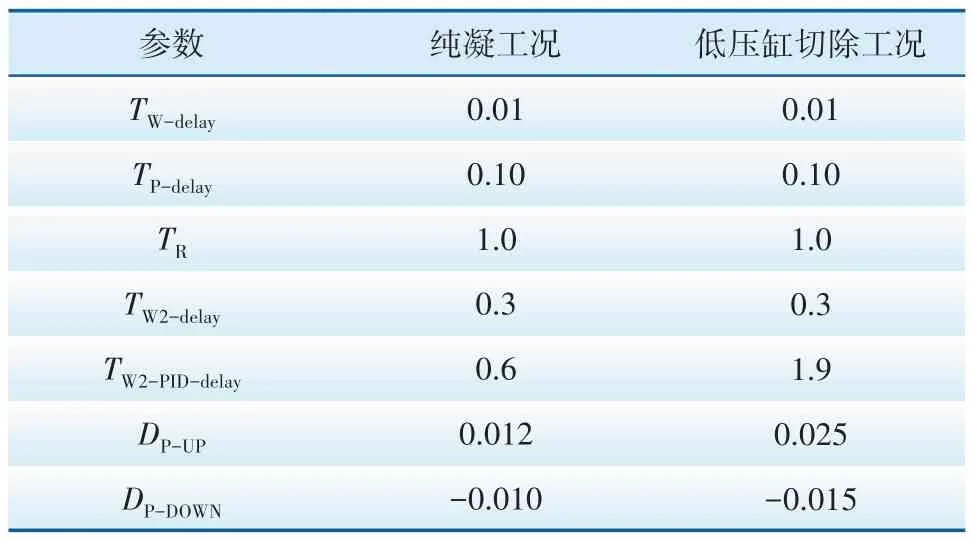

3 低壓缸零出力工況與純凝工況模型參數及仿真結果對比

前文通過實測、建模給出了測試機組供熱季低壓缸零出力工況汽輪機及其調節系統建模結果,與純凝工況比較,兩者可以選擇相同的模型結構,部分模型參數存在較大差異。執行機構模型、原動機模型、調節系統模型分別對應PSD-BPA程序GA卡、TB卡、GJ/GJ+卡[12],機組改造前、后模型參數對比見表2—表5。

表2 執行機構模型參數(GA卡)

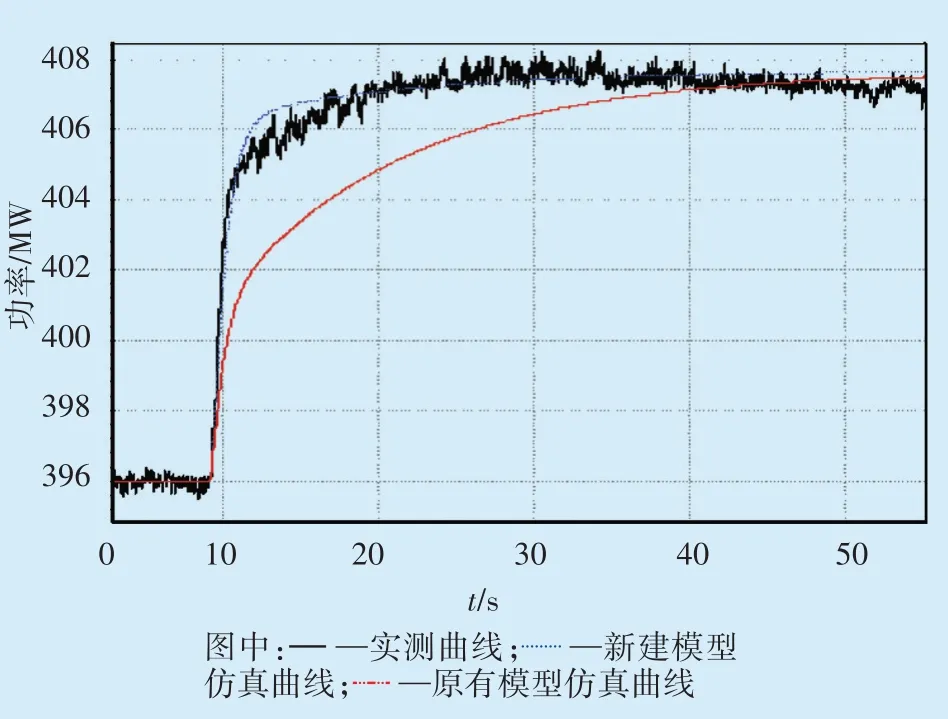

表5 GJ+卡參數表 s

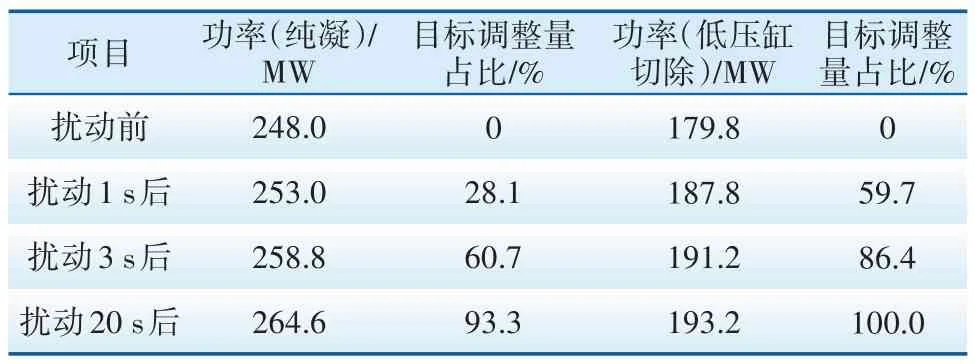

由以上數據可以看出,低壓缸零出力改造機組汽輪機模型中高壓容積時間、高壓缸功率過調系數、高中壓缸做功比例,以及調節系統模型中負荷前饋系數都發生了顯著變化。使用改造前和改造后的模型參數分別進行低壓缸切除工況實測功率仿真計算,并與實測曲線對比(見圖7),可見對于低壓缸切除工況一次調頻功率響應曲線,若沿用原有仿真模型,仿真結果會嚴重偏離機組實際功率響應特性,仿真結果應用于電網穩定計算極不可靠。

圖7 新建模型與原有模型仿真結果對比

表3 汽輪機模型參數(TB卡)

表4 調節系統模型參數表(GJ卡)

4 仿真結果差異大原因分析

機組改造前、后模型參數辨識結果及仿真結果存在較大差異,主要原因是汽輪機本體結構和運行工況發生了顯著變化,導致機組一次調頻功率響應特性發生了變化。機組在低壓缸零出力工況運行時,主蒸汽從中壓缸排出后不再進入低壓缸做功,而是直接進入熱網加熱器對用戶供熱。在這種工況下,機組功率僅由高壓缸和中壓缸提供,高、中壓缸做功比率提高,一次調頻功率響應特性變化較大。圖8、圖9分別顯示了閥位控制方式與CCS控制方式下,機組改造前、后一次調頻功率響應實測情況。

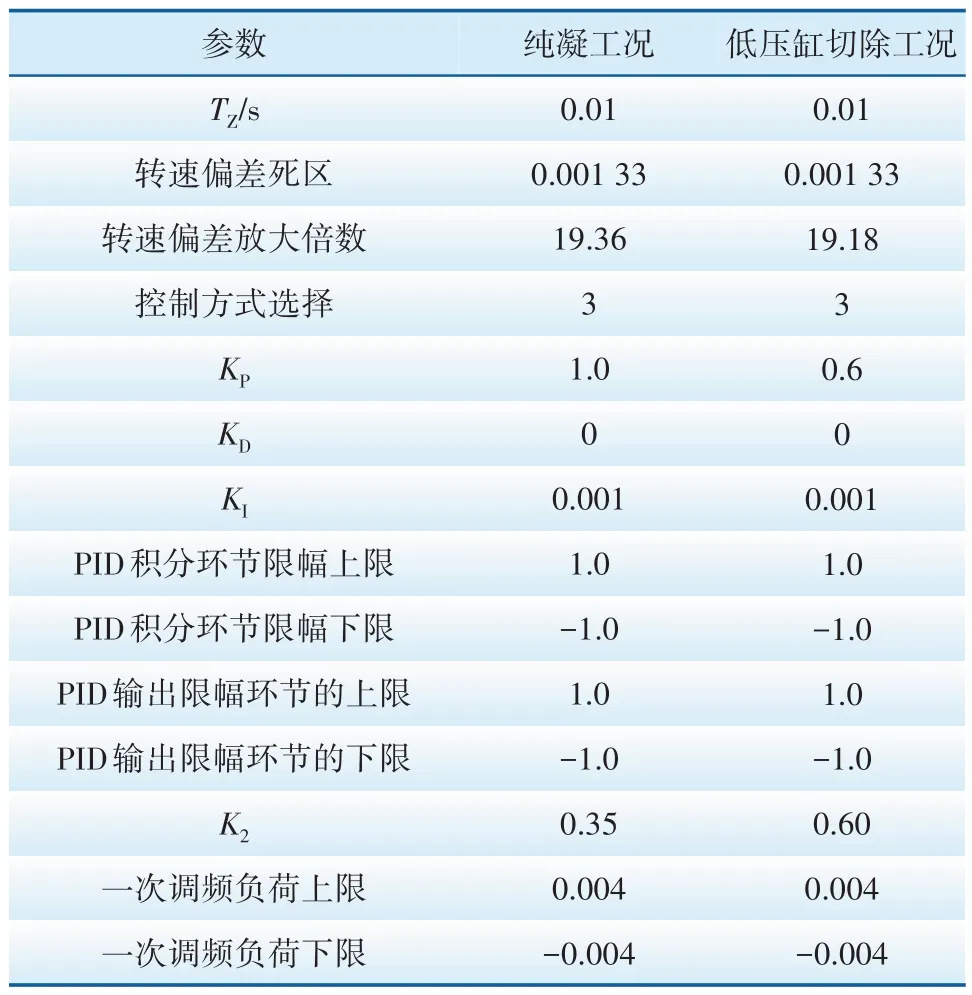

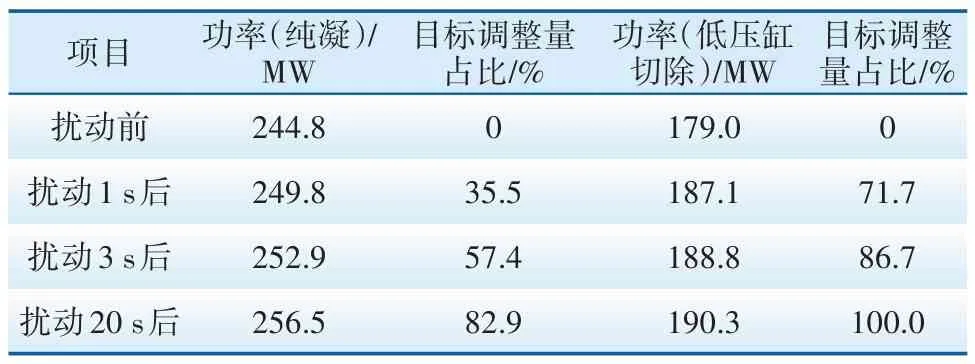

從圖8、圖9可以看出,機組純凝工況一次調頻功率響應速率較平緩,而改造后低壓缸切除工況一次調頻功率響應速率明顯加快,具體對比數據見表6、表7。

表6 閥位控制方式一次調頻擾動前、后功率響應

表7 CCS控制方式一次調頻擾動前后功率響應

圖8 閥位控制方式機組功率響應曲線

圖9 CCS控制方式機組功率響應曲線

純凝工況,一次調頻動作后1 s內,閥位控制方式與CCS控制方式機組的功率響應分別達到目標調整量的35.5%和28.1%;低壓缸切除工況,一次調頻動作后1 s內,兩種控制方式機組的功率響應分別達到目標調整量的71.7%和59.7%。與純凝工況相比,當機組出力比例相同時,低壓缸切除工況因供熱需求,高、中壓缸需要流過更多的主蒸汽流量,同樣的調頻閥位指令得到更大的高、中壓缸調頻功率;同時,由于高壓蒸汽容積相對較小,高壓缸功率響應迅速,因此在低壓缸切除工況下,一次調頻動作后機組功率響應速率明顯加快。低壓缸零出力改造機組的這種特性在仿真模型中,直接表現為汽輪機高壓缸功率過調系數、調節系統負荷前饋系數的顯著增大。

5 結語

本文針對低壓缸零出力改造機組開展汽輪機及其調節系統參數實測與建模工作,研究了改造機組的一次調頻響應特性。對比改造前、后各環節模型,原動機模型的參數變化明顯,如高壓容積時間常數、高中低壓缸功率比例及高壓缸功率過調系數均與改造前存在較大差異。對于調節系統模型,雖然機組實際控制參數未改變,但由于改造后機組一次調頻功率響應特性發生了變化,為適應機組新特性,仿真模型中負荷前饋系數、PID環節比例系數也需要進行較大調整。因此,有必要針對低壓缸零出力改造機組的冬、夏季運行模式,分別開展實測建模,在電網穩定計算中,根據機組不同的運行模式選用不同的模型參數。