新型馬氏體耐熱鋼G115的高溫組織演變研究

翟國麗

(寶山鋼鐵股份有限公司中央研究院,上海 201999)

為了進一步降低CO2排放和提高能源利用率,需要進一步提高超超臨界火電機組的運行參數。和奧氏體耐熱鋼相比,9-12Cr馬氏體耐熱鋼具有較低的熱膨脹系數、較高的熱傳導系數以及相對低的價格[1-2],因而廣泛用于超超臨界火電機組過熱器和再熱器材料[1-4]。對于小口徑鍋爐管系,在T92之上可以采用奧氏體耐熱鋼管制造過熱器和再熱器,奧氏體耐熱鋼管可以在600~650 ℃溫度段使用,但是奧氏體耐熱鋼只能用于小口徑鍋爐管制造,由于其熱傳導性能差和熱膨脹系數大,不能用于制造大口徑鍋爐管和其他大型厚壁構件[3-4]。如用鐵鎳基或鎳基耐熱合金制造600~650 ℃溫度段的大口徑鍋爐管,則成本過高。因此,急需研發可用于600~650 ℃溫度段大口徑鍋爐管和大型厚壁構件,以使超600 ℃等級超超臨界火電機組的批量建設具有經濟性和可行性,或者說提升馬氏體耐熱鋼使用溫度上限,是研發超600 ℃等級超超臨界火電機組的瓶頸性問題之一[5]。

G115鋼的高溫強度主要取決于位錯和板條亞結構的強化作用,析出相(M23C6、Laves相和MX相)主要通過釘扎位錯和板條界起強化作用。在長時蠕變過程中,細小彌散的析出相通過有效釘扎位錯和板條界,可以抑制位錯和板條的回復,保持位錯和板條的強化效果,從而保持材料性能的穩定[6]。因此,對G115鋼長時蠕變后組織的演變情況的研究,對分析G115的服役性能有重要的意義。

本文采用寶鋼生產的G115鋼管,測試其在625 ℃、130 MPa的蠕變曲線,并分析蠕變不同階段試樣的微觀組織,研究其在蠕變不同階段的強化機制析出物形式的變化。

1 G115鋼管生產及蠕變試樣加工

試驗用G115樣管的生產采用熱擠壓的方式進行,成品規格為φ254 mm×25 mm,蠕變試樣按GB/T2039—1997標準,對G115鋼管沿縱向取φ10 mm圓柱形標準試樣,在RD2-3型蠕變持久試驗機上進行蠕變試驗。

2 蠕變試驗

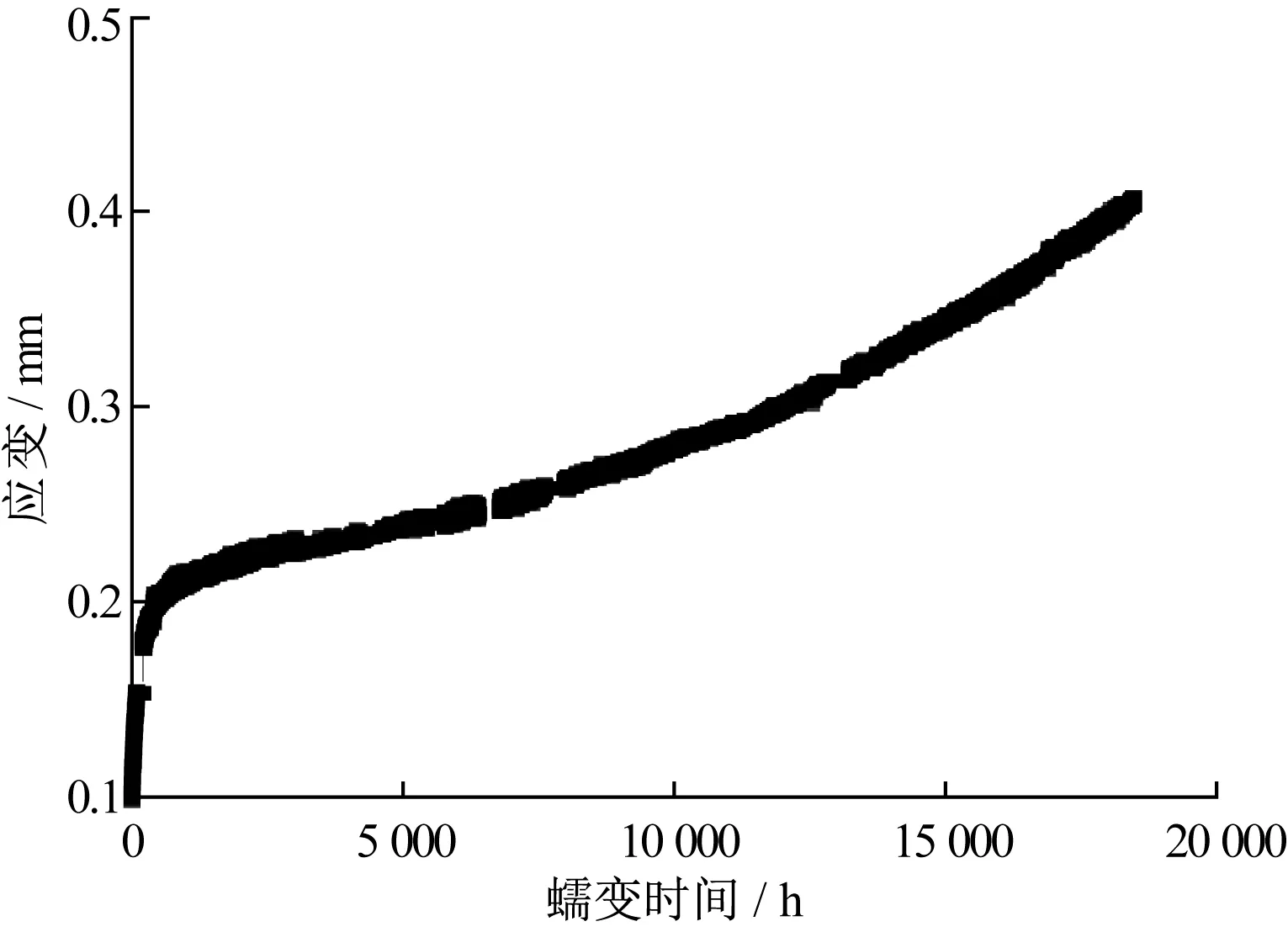

本試驗在溫度為625 ℃、應力為130 MPa的條件下進行蠕變試驗,并在同樣的試驗條件下進行平行樣的試驗,在蠕變的不同階段取樣對其微觀組織進行觀察,分析G115組織演變的特點。G115在625 ℃、130 MPa的蠕變曲線如圖1所示。G115在該試驗條件下的蠕變試驗曲線與其他鋼種的蠕變曲線有所不同,蠕變進入穩態階段后,約在8 000 h進入蠕變速率加速階段,但加速階段持續時間較長,目前已達18 000 h未發生斷裂。

圖1 蠕變試驗曲線

3 組織演變觀察

3.1 金相組織觀察

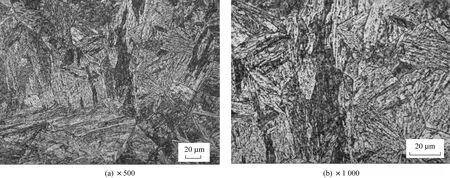

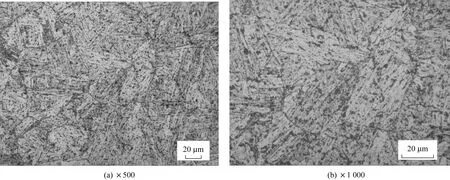

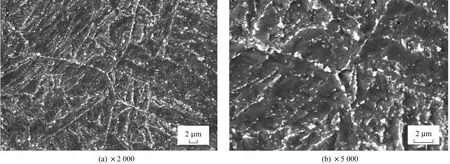

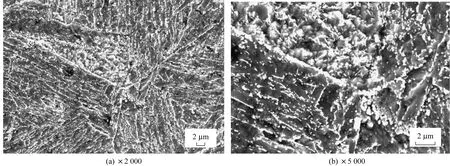

分別取蠕變初始階段1 000 h試樣、穩態蠕變階段5 000 h試樣和進入蠕變加速階段的10 000 h試樣進行金相組織分析,如圖2~4所示。

圖2 1 000 h蠕變后試樣金相組織

1 000 h蠕變后的金相組織與原始組織沒有明顯差別。組織仍為原奧氏體晶粒內分布的馬氏體板條、板條塊和板條束亞結構,同時有大量的位錯分布;5 000 h蠕變后馬氏體板條塊明顯減少,仍然保留原有的奧氏體晶界,馬氏體的板條束分布清晰且保持原來的位向;10 000 h蠕變后,馬氏體板條密度降低,板條間距增加,馬氏體板條束亞結構的密度降低,原奧氏體晶界弱化,部分位置可見,同時可以觀察到較為明顯的析出物顆粒聚集。

圖3 5 000 h蠕變后試樣金相組織

圖4 10 000 h蠕變后試樣金相組織

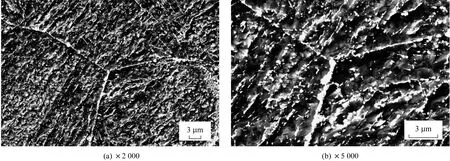

3.2 掃描組織觀察

分別對蠕變1 000、5 000和10 000 h的試樣在掃描電鏡下進行觀察,主要觀察其析出物的演變情況,如圖5~7。蠕變1 000 h的試樣,主要以馬氏體板條為主,掃描組織中奧氏體晶界清晰,且聚集分布,析出物顆粒較小,且分布在馬氏體板條間隙中;5 000 h蠕變后,觀察掃描組織,晶界內析出物顆粒大小無明顯變化,晶界處析出物偏析長大明顯,蠕變過程中析出物主要在晶界處析出偏聚;10 000 h蠕變后,晶內的析出物顆粒也開始長大,晶內部分位置出現孔洞。從掃描組織觀察,G115蠕變后晶界部分由于析出物的聚集,晶界位置得到加強。相比而言,晶內較為薄弱,先出現微小的孔洞。

圖5 1 000 h蠕變試樣掃描組織

圖6 5 000 h蠕變試樣掃描組織

圖7 10 000 h蠕變試樣掃描組織

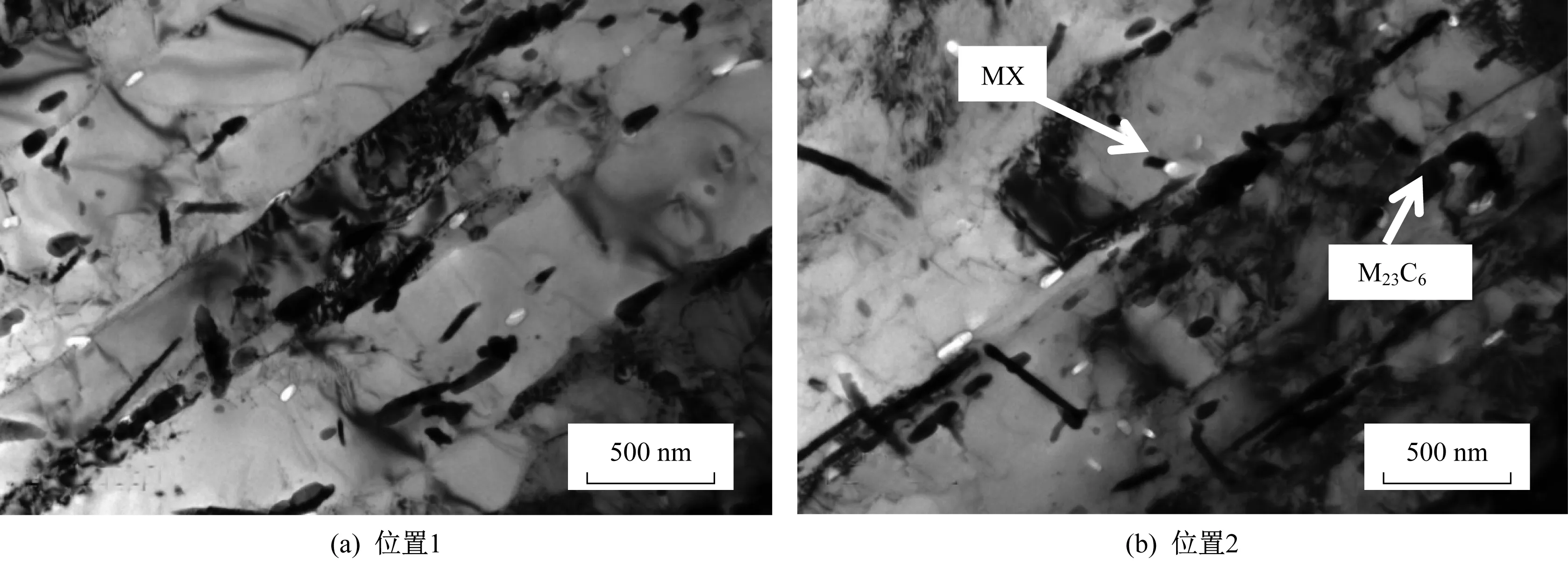

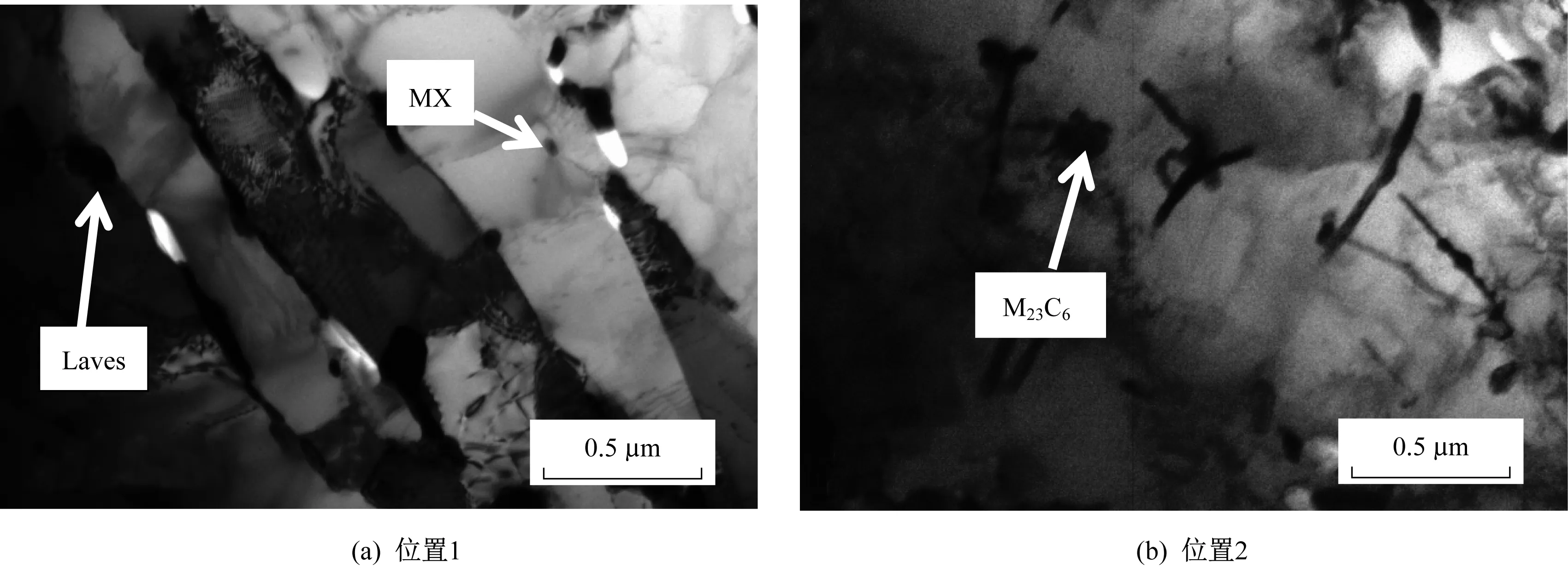

3.3 透射組織觀察

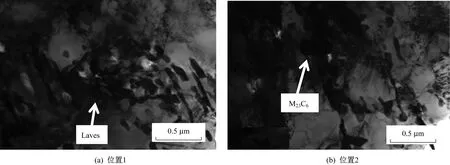

通過透射電鏡對馬氏體板條尺寸的變化和析出物的分布及長大情況進行觀察,如圖8~10。1 000 h蠕變后的析出物主要是細小的點狀的MX析出相和較為粗大的M23C6及棒狀的Laves相,均主要分布在馬氏體板條內部;5 000 h蠕變后可以明顯看到較多的棒狀的Laves相和長大的M23C6相析出物聚集在馬氏體板條上,且棒狀尺寸和粒狀尺寸均有增加;10 000 h蠕變后析出物的分布較為密集,且由于馬氏體板條寬度增大,在馬氏體板條內部也觀察到較大尺寸的M23C6和Laves相析出物。

圖8 1 000 h蠕變試樣透射組織

圖9 5 000 h蠕變試樣透射組織

圖10 10 000 h蠕變試樣透射組織

4 分析和討論

在恒定應力下的蠕變曲線根據形狀分為3個階段:第一階段,蠕變速率隨時間不斷降低,為蠕變初始階段;第二階段,蠕變速率保持不變,為穩態蠕變階段;第三階段,蠕變速率隨時間不斷加快直至斷裂,為加速蠕變階段。曲線的形狀反映了伴隨高溫變形的加工硬化和回復軟化過程,在蠕變初期變形速率很快,說明材料變形抗力小,隨后由于變形引起加工硬化,隨著加工硬化的程度增加,動態回復速率也逐漸增加,最終加工硬化與回復軟化的過程達到動態平衡,蠕變速率保持恒定,即達到動態平衡,第三階段蠕變速率上升與試樣內部產生蠕變空洞導致應力集中,試樣截面積減小和發生頸縮導致實際應力升高等因素相關[7]。

從G115的蠕變曲線來看,G115在625 ℃、130 MPa的蠕變曲線與常規的蠕變曲線模型有所不同。G115的蠕變曲線在625 ℃、130 MPa的蠕變起始階段、穩態蠕變階段和加速斷裂階段區分不是特別明顯,穩態蠕變階段持續的時間較短,隨后其蠕變速率一直增加卻持續較長一段時間不發生斷裂。與G115在675 ℃、130 MPa和650 ℃、130 MPa的蠕變曲線進行對比[8],G115在625 ℃、130 MPa的蠕變時間目前接近于在650 ℃、130 MPa蠕變時間的3倍。

從組織分析的角度來講,G115鋼是一種馬氏體耐熱鋼,馬氏體耐熱鋼的強化效果主要來源于析出強化(σOr),位錯強化(σρ)和馬氏體板條強化(σL)。其計算公式分別如式(1)~(3):

(1)

(2)

(3)

式中:G為切變模量;b為柏氏矢量;d為析出相的平均尺寸;f為體積分數;M為泰勒常數;ρ為位錯密度;α1是常數;α2為材料常數;λ為馬氏體板條寬度。

由公式(1)可知,析出強化與析出相的平均尺寸和體積分數有關,析出相平均尺寸越小、體積分數越大,析出強化作用越高;由公式(2)可知,位錯強化隨位錯密度的降低而減少;由公式(3)可知,馬氏體板條強化則隨板條寬度的增加而減少。

結合對蠕變試驗不同階段的組織演變分析,蠕變試驗在1 000、5 000和10 000 h取樣,試樣原始的馬氏體板條均未發生明顯的退化,只是馬氏體板條的間距有所加大,即該鋼種在這一溫度應力條件下,馬氏體板條組織不容易發生退化。與G115在650 ℃和675 ℃蠕變斷裂的組織進行對比,馬氏體板條退化的速率大大降低。同時,對析出物的觀察表明,隨著蠕變的進行,MX析出相發生部分溶解,M23C6析出相的量有所增多,尺寸長大但長大程度不大,Laves析出相在晶界及板條界偏聚,但尺寸并未發生明顯的長大,對晶界進行強化,晶界部分未產生蠕變孔洞等蠕變缺陷,雖然晶界內部部分位置出現蠕變孔洞,但析出物對晶界部分的強化和未發生退化的馬氏體板條對試樣抗蠕變性能的增強有較大的貢獻,起強化作用的因素未發生明顯的改變,析出物的尺寸未發生明顯的長大,析出物的量降低程度不大,馬氏體板條粗化但未發生退化,雖然蠕變速率不斷加大,但持續較長的時間而未發生蠕變斷裂。

5 結論

(1)G115原始組織為板條狀馬氏體組織及在晶界和馬氏體板條界分布的細小的碳氮化物析出物。

(2)G115在650 ℃、130 MPa的蠕變曲線,起始加速階段、穩態蠕變階段和加速斷裂階段的區分不明顯,蠕變速率持續增加的階段持續時間較長而試樣不發生斷裂。

(3)對蠕變試驗不同階段的掃描組織微觀分析表明,隨著蠕變時間的持續,組織中的馬氏體板條未發生明顯的退化,同時析出物在晶界處聚集長大,但尺寸長大速率不明顯,對晶界進行強化,隨著馬氏體板條間距的增加,M23C6和Laves相在馬氏體板條邊界和馬氏體板條內均有析出。