基于熒光磁粉成像的小方坯表面缺陷自動檢測方法

楊水山,何永輝,吳振平

(寶山鋼鐵股份有限公司中央研究院,上海 201999)

智能制造推進了信息技術與制造業的深度融合,機器視覺檢測技術與傳統自動化技術結合為其提供了有力支撐,在自動化大生產中改變了傳統以人工視覺為主的質量檢測與控制局面[1-2]。

小方坯做為線材成品的中間產品,其表面裂紋、結疤缺陷會延伸后續產品,影響最終產品的使用性能[3]。該類缺陷需要進行嚴格控制,經過修磨后才可以繼續加工。目前,小方坯、圓坯的近表缺陷仍以人工檢測為主,暗室內人工觀察低速運行、紫外燈照射被磁化的小方坯表面,存在工作環境惡劣、效率低、漏檢風險高等問題[4]。

為此,開發了基于熒光成像的自動化表面缺陷檢測系統。在小方坯精整線增加磁化裝置、表面圖像采集與處理模塊,通過熒光磁粉成像對近表面的細微裂紋進行顯現和放大,采用機器視覺技術進行缺陷的分析和處理,將檢測結果進行輸出、保存和利用,實現自動化缺陷檢測與控制。

1 系統設計及實現

1.1 系統架構及原理

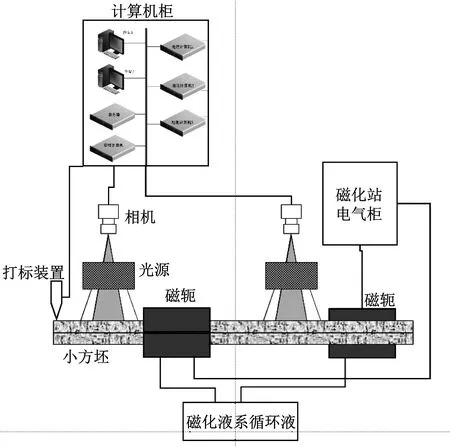

檢測系統架構如圖1所示,核心分成兩個模塊:小方坯表面磁化模塊和機器視覺檢測模塊。小方坯表面磁化模塊負責將小方坯表面磁化并噴淋磁粉液,在缺陷區域磁粉液中磁粉顆粒會產生聚集;機器視覺檢測模塊完成小方坯表面形態的圖像采集、處理和輸出。

圖1 檢測系統架構示意圖

1.2 磁化裝置設計及實現

熒光磁粉探傷由于其較高的檢測靈敏度、缺陷易于識別等優勢,廣泛應用于鐵磁性材料表面和近表面缺陷的檢查,借助小方坯缺陷部位能夠進行磁粉聚集,可以檢測和定位缺陷。

針對于小方坯產品表面以縱向缺陷為主存在少量橫向缺陷的分布情況,小方坯磁化裝置設計了復合磁場對表面進行磁化,包括兩個周向磁場和兩個縱向磁場。兩個周向磁場將小方坯圓周面分成兩個部分進行磁化,強化與磁力線垂直方向的縱向裂紋缺陷,由于N極和S極磁軛需要布置空間,圓周方向的磁場布置只能錯位分開布置,使磁場小方坯能覆蓋整個圓周表面;縱向磁場則能夠凸顯圓周方向的缺陷。如圖2所示,周向線圈產生的磁場A,可以覆蓋并磁化表面1和表面2;周向線圈產生的磁場B,可以覆蓋并磁化表面3和表面4。徑向線圈磁場可以長度方向上覆蓋兩個線圈間的表面,如圖3所示。

圖2 周向磁場示意圖

圖3 徑向磁場示意圖

小方坯在輥道上經過磁化裝置的磁場時被磁化,根據集膚效應,小方坯表面存在缺陷的地方會產生漏磁,當磁粉液噴淋到表面時,液體中磁粉顆粒會在漏磁的地方聚集,聚集的磁粉能夠標識出缺陷的形貌,原理如圖4所示。

圖4 熒光磁粉成像原理示意圖

為了實現自動化控制,在磁化裝置前后配置光電開關,檢測是否有小方坯通過,僅當小方坯通過時,磁化線圈通電,才產生磁場,并且磁粉液同時噴淋到小方坯表面。

1.3 視覺檢測模塊設計及實現

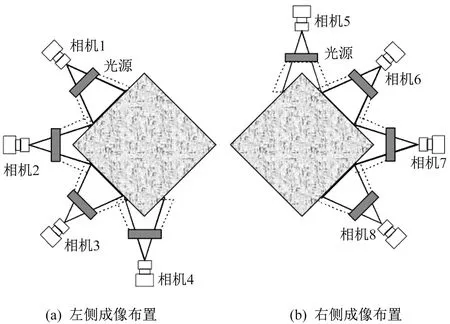

系統檢測模塊主要由光源、工業相機和計算機模塊組成,如圖5所示。光源與工業相機布置現場生產線上,通過編碼器獲取生產速度,相機與生產速度同步采集圖像;計算機模塊布置在現場電氣室,現場采集的圖像通過網線傳輸到計算機模塊,并在這里完成數據的分析、檢測結果的存儲和顯示等功能。

圖5 檢測系統成像布置

為了增強成像對比度效果,光源采用波長380 nm的紫外光,紫外光源照射磁粉會激發產生波長560 nm的綠色熒光;工業相機選型時芯片感光波長與綠色熒光適配,能夠在圖像采集時對缺陷部位聚集的熒光獲得更鮮明的對比效果。

相機獲得成像小方坯材料的頭尾信號和生產速度信號。小方坯材料頭部到達相機時,相機接受生產速度脈沖信號,開始采集圖像;小方坯材料尾部到達相機時,相機停止圖像采集工作。由此,多個相機作為數據采集單元能夠全面獲取小方坯的表面圖像數據。

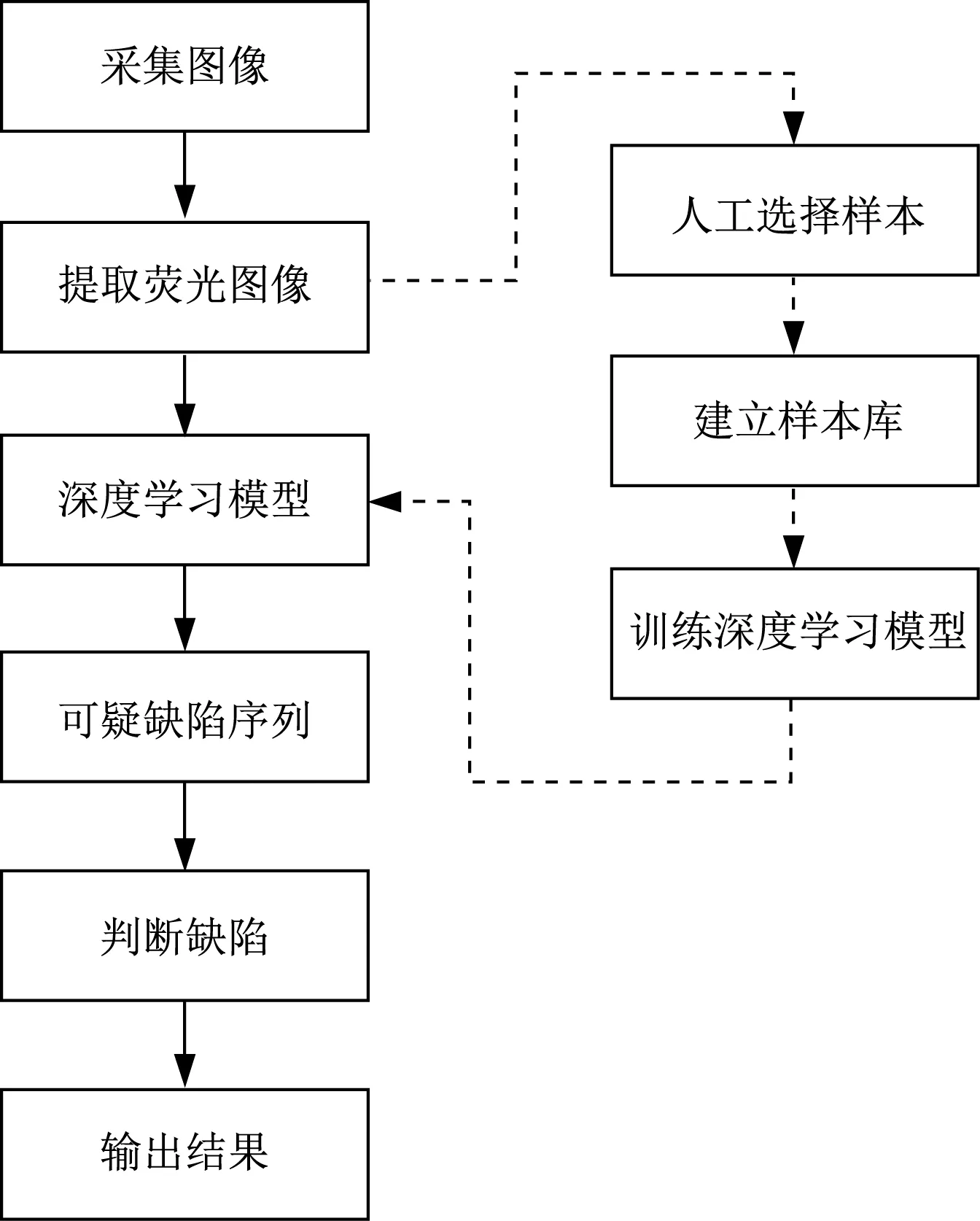

檢測系統采用深度學習算法進行缺陷檢測和識別。針對小方坯表面采集的圖像背景復雜且干擾背景具有較高的對比度,基于傳統梯度信息的檢測和識別算法很難過濾偽缺陷,采用深度學習算法能夠更好地對圖像進行缺陷區域分割和缺陷識別。具體圖像處理和分析流程如圖6所示。

圖6 圖像處理流程

2 測試與驗證

根據上述方案,加工、集成了1套小方坯表面缺陷檢測系統,安裝在寶鋼條鋼精整機組,如圖7所示。目前檢測系統軟硬件已經投入使用,能夠穩定工作,有效檢出裂紋缺陷。

圖7 設備現場安裝

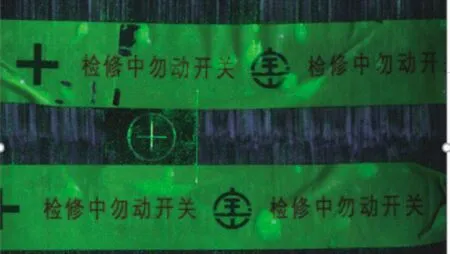

檢測系統運行之前,先進行磁敏片成像測試,驗證小方坯磁化及成像狀態的穩定性,如圖8所示。該方法能夠確保檢測性能對表面裂紋類缺陷有效成像,為檢測系統提供基礎數據。

圖8 磁敏片成像效果

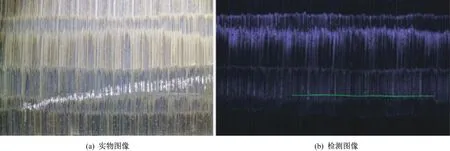

圖9給出檢測系統的運行界面,界面顯示出檢測的物料信息和當前物料的缺陷明細,并給出缺陷的直觀圖像顯示和模擬位置分布。圖10給出了檢測缺陷與實際表面的對比效果,通過對比驗證了檢測系統的可靠性和穩定性。

圖9 檢測系統運行界面

圖10 裂紋缺陷及檢測圖像對比

3 結論

(1)本文設計并實施了1套小方坯表面缺陷檢測系統,借助熒光磁粉對細微裂紋的顯現能力進行圖像采集和分析,能夠有效檢出裂紋缺陷。

(2)驗證了采用波長380 nm紫外光源搭配對560 nm波長光譜敏感的工業相機的成像設計可行。

(3)針對修磨后小方坯成像背景復雜的情況,采用深度學習算法對裂紋缺陷進行訓練和測試,實現了缺陷的有效檢出,也支撐了小方坯自動表面缺陷檢測系統的實現。

(4)該系統的應用,推進了小方坯精整線的自動化進程,提高了缺陷的檢出能力和效率,能夠提高生成速度和降低人工成本,具備向同類質量需求推廣和應用的能力。