兩種一氧化碳變換工藝的 用熱力學分析

范兆虎

(惠生工程(中國)有限公司,上海201210)

煤制氫被廣泛應用于煤基化學品及石油煉制加氫等領域,在我國氫氣生產中占據主導地位[1]。變換技術是煤制氫的關鍵技術,其能耗的經濟性對整個項目的節能降耗具有較大影響。傳統的絕熱變換和新型等溫變換在煤制氫項目中均有廣泛應用[2-3],目前關于二者的能耗分析大多采用綜合能耗分析方法,以用分析方法進行深入研究鮮有報道。本文以粉煤氣化激冷工藝產生的粗合成氣經過變換、酸性氣體脫除、氫提純等工藝路線,制取15萬m3/h氫氣的煤制氫路線為例,基于A spen P l us流程模擬軟件,通過 用熱力學分析法對絕熱變換和等溫變換系統進行深入的分析和比較,以期給相關研究提供參考[4]。

1 等溫變換工藝方案

等溫變換工藝流程圖見圖1。

圖1 等溫變換工藝流程示意圖

來自氣化裝置的粗合成氣經1#氣液分離器分離出冷凝液后,進入粗煤氣預熱器與變換氣換熱,使粗合成氣溫度高于露點溫度30℃以上,進入脫毒槽。粗合成氣脫除有害物質后進入1#等溫變換爐,進行變換反應,并副產4.2 MPa(G)高壓蒸汽。一級變換氣經粗煤氣預熱器降溫后補入自產的高壓蒸汽和鍋爐水,調節水氣比后進入2#等溫變換爐,進行深度變換反應,并副產1.2 MPa(G)中壓蒸汽,變換氣CO體積分數降至0.40%(干基)以下。變換氣分為兩股,分別進鍋爐水加熱器和變換凝液加熱器回收余熱,之后匯合,經脫鹽水加熱器冷卻后,進入2#氣液分離器分離出冷凝液,隨后進入變換氣空冷器冷卻至60℃,再進入3#氣液分離器分離出冷凝液,最后經變換氣冷卻器冷卻后,進入洗氨塔脫除氨,塔頂變換氣送下游酸性氣脫除單元。

為統一分析基準,兩種工藝的原料粗合成氣設計參數一致,均為來自粉煤氣化激冷工藝的粗合成氣,出口變換氣設計參數也一致,詳見表1。根據圖1所示工藝流程,經A spen P l us模擬計算得出等溫變換工藝關鍵設計參數如表2所示。

表1 粗合成氣和變換氣設計參數

表2 等溫變換工藝關鍵設計參數

2 絕熱變換工藝方案

絕熱變換工藝流程圖見圖2。來自氣化裝置的粗合成氣經1#氣液分離器分離冷凝液后,進入粗煤氣預熱器與變換氣換熱,使粗合成氣溫度升至露點溫度30℃以上,進入脫毒槽。粗合成氣脫除有害物質后進入1#絕熱變換爐,進行變換反應,一級變換氣經粗煤氣預熱器降溫后補入鍋爐水調節水氣比,之后進入2#絕熱變換爐反應。二級變換氣補入鍋爐水降溫調節水氣比后,進入3#絕熱變換爐反應,三級變換氣進入中壓廢鍋副產1.2 MPa(G)中壓蒸汽,之后進入4#絕熱變換爐反應,變換氣CO體積分數降至0.40%(干基)以下。變換氣分為兩股,分別進鍋爐水加熱器和變換凝液加熱器回收余熱,之后匯合,進入低壓廢鍋副產0.5 MPa(G)低壓蒸汽。變換氣經脫鹽水加熱器冷卻后進入2#氣液分離器分離冷凝液,隨后進入變換氣空冷器冷卻至60℃,再進入3#氣液分離器分離冷凝液,最后經變換氣冷卻器冷卻后,進入洗氨塔脫除氨,之后送下游酸性氣脫除單元。根據圖2所示工藝流程,經Aspen Pl us模擬計算得出絕熱變換工藝關鍵設計參數如表3所示。

表3 絕熱變換工藝關鍵設計參數

圖2 絕熱變換工藝流程示意圖

3 用熱力學分析

用即有效能,是衡量能量“品質”或“價值”的尺度。用分析方法是基于熱力學第二定律的分析方法,通過計算系統各操作單元的 用平衡,分析 用損失分布,找出導致系統能效低下的主要因素[5]。本文對絕熱變換工藝和等溫變換工藝進行用熱力學分析,分析過程設定以下前提:

(1)分析體系為穩定流動體系,不考慮開停車狀態;(2)用的基準態溫度為298.15 K(25℃),基準態壓力為101.325 kPa;(3)過程僅發生CO變換反應,不考慮副反應的發生;(4)穩定流動系統的 用主要由動能 用、位能 用、物理 用和化學 用4部分組成,本次模擬只考慮物理 用和化學 用,動能 用和位能 用忽略不計。

物理 用(Exph)是由于系統的溫度、壓力與環境不同而具有的做功能力,計算式見式(1)。

式中:Exph——體系的物理 用,J;

H——一定狀態下體系的焓,J;

H0——環境基準態下體系的焓,J;

T0——環境基準態的溫度,K;

S——一定狀態下體系的熵,J/K;

S0——環境基準態下體系的熵,J/K。

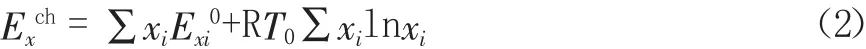

化學 用(Exch)是由于系統與環境發生物質交換或化學反應,達到與環境平衡時所具有的有效能值。根據龜山-吉田模型計算物質的標準 用(Ex0)[6],氣相混合物流的化學 用由式(2)計算。

式中:Exch——體系的化學 用,J/mol;

xi——體系中i組分的摩爾分數;

Exi0——體系中i組分的標準 用,J/mol;

R——氣體常數,為8.314 5×10-3k J/(mol·K)。

穩定流動體系用衡算方程見式(3)。

式中:Ex,in——穩定流動體系的輸入 用,W;

Ex,out——穩定流動體系的輸出 用,W;

Ex,los——穩定流動體系的 用損失,W。

各操作單元 用效率按式(4)計算。

式中:ηEx——各操作單元 用效率,%。

3.2 系統平衡

基于上述計算式(1)~(4),結合流程模擬結果,可計算出等溫變換和絕熱變換兩種工藝的系統用平衡,如表4所示。

表4 系統平衡

表4 系統平衡

?

由表4計算可知,等溫變換系統用效率為89.98%,絕熱變換系統 用效率為89.44%,等溫變換 用效率略高于絕熱變換用效率,說明等溫變換工藝比絕熱變換工藝更加節能。

3.3 系統損失分析

根據模擬結果對流程中主要設備用平衡逐一分析,兩種工藝的主要設備用效率和用損失分布情況如表5所示。

表5 主要設備效率及損失分布

表5 主要設備效率及損失分布

?

3.4 變換爐熱力學分析

由于變換反應為強放熱反應,反應生成熱使氣體溫度升高,反應速率增大,但反應平衡常數隨溫度升高而減小,不利于變換反應的進行。變換催化轉化受熱力學和動力學控制,等溫變換爐將催化劑床層反應熱及時移出,變換反應主要受熱力學控制。影響變換反應的熱力學參數主要有粗合成氣CO含量、水氣比、進料溫度和反應溫度等,對于等溫變換而言,副產蒸汽溫度也是重要的影響因素。粗合成氣來自粉煤氣化激冷工藝,無需調節CO含量和水氣比即可進行變換反應,因此本研究著重關注反應溫度和副產蒸汽溫度對變換爐的熱力學影響。

3.4.1 反應溫度對等溫變換爐的用熱力學影響

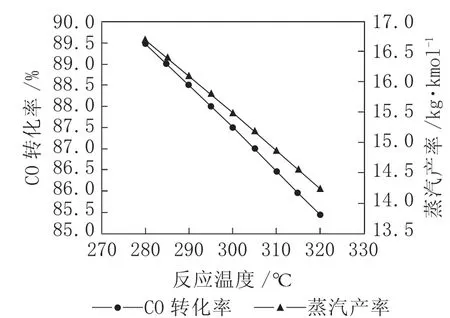

為保護催化劑,變換爐入口粗合成氣溫度通常需高于露點溫度30℃以上,1#等溫變換爐入口溫度設定在240℃。為了同時保證反應速率和CO轉化率,一段等溫變換爐反應溫度通常控制在280℃到320℃之間。根據模擬計算結果,反應溫度對1#等溫變換爐CO轉化率和蒸汽產率(每轉化1 kmol CO的蒸汽產量)的影響見圖3,反應溫度對1#等溫變換爐 用損失和 用效率的影響見圖4,反應溫度對1#等溫變換爐單位 用損失(每轉化1 kmol CO的用損失)的影響見圖5。

圖3 反應溫度對CO轉化率和蒸汽產率的影響

圖5 反應溫度對單位損失的影響

由圖3~5可見,CO轉化率和蒸汽產率隨著1#等溫變換爐的反應溫度升高而降低,這是由于溫度升高反應平衡常數減小導致的;用損失隨溫度升高略有減少,是由于CO轉化率降低、使化學 用損失降低所致;用損失減少使用效率升高;但反應溫度的變化對1#等溫變換爐的用效率影響并不明顯,僅限于93.60%~93.95%的浮動范圍;單位 用損失隨反應溫度升高稍有降低,但對反應溫度也不敏感,每轉化1 kmol CO的 用損失基本在29.1 M J左右。

3.4.2 副產蒸汽溫度對等溫變換爐的用熱力學影響

等溫變換爐副產蒸汽溫度通過汽包壓力調節,考慮到等溫變換爐的結構設計特點,汽包壓力大于合成氣壓力時,一旦換熱管破裂,會有鍋爐水泄漏、破壞催化劑的風險,因此副產蒸汽溫度不宜太高。等溫變換設計方案中設定反應溫度為290℃,選擇副產蒸汽溫度在190℃~270℃進行分析。根據模擬計算結果,副產蒸汽溫度對1#等溫變換爐 用損失和 用效率的影響見圖6,副產蒸汽溫度對1#等溫變換爐單位 用損失的影響見圖7。

圖6 副產蒸汽溫度對損失和效率的影響

圖7 副產蒸汽溫度對單位損失的影響

由圖6~7可見,用損失隨副產蒸汽溫度升高有明顯減少,是由于等溫變換爐內合成氣和鍋爐水的熱傳遞導致的,蒸汽溫度越高,冷熱介質溫差越小,熱交換的 用損失越小,用效率越高;單位 用損失隨蒸汽溫度升高明顯減少,蒸汽溫度每升高10℃,單位 用損失可降低約1%,這說明副產蒸汽溫度越高,變換爐換熱管內外溫差越小,即傳熱推動力越小,單位用損失越小。

3.4.3 反應溫度對絕熱變換爐的用熱力學影響

絕熱變換反應受反應動力學和熱力學雙重控制,CO含量、水氣比、入爐溫度和反應溫度是用損失的主要影響因素。本研究基于入爐氣體CO含量、溫度和水氣比不變的前提下,分析反應溫度對絕熱變換爐的用損失影響。根據模擬計算結果,反應溫度對1#絕熱變換爐 用損失和 用效率的影響見圖8,反應溫度對1#絕熱變換爐單位用損失的影響見圖9。

圖8 反應溫度對絕熱變換爐損失和效率的影響

圖9 反應溫度對絕熱變換爐單位損失的影響

由圖8~9可見,絕熱變換爐用損失隨反應溫度升高有明顯增加,是由于CO轉化率增大導致化學用損失增加,用效率降低;單位 用損失隨反應溫度升高明顯降低,反應溫度每升高10℃,單位 用損失可降低約0.8%,這說明反應溫度越高,越接近反應平衡,則單位用損失越小,即反應推動力越小,單位 用損失越小。就全變換系統而言,增加變換級數,每級變換爐之間設置合理的降溫措施,有利于提高整體 用效率,但裝置投資會增加,需綜合考慮經濟性,設置合理的變換爐數量。

4 結 論

4.1 針對粉煤氣化激冷工藝的粗合成氣,分析了等溫變換和絕熱變換兩種工藝的用損失和用效率。等溫變換 用效率89.98%,絕熱變換 用效率89.44%,等溫變換用效率稍優于絕熱變換用效率。

4.2 反應溫度對等溫變換爐的用熱力學影響不明顯,等溫變換爐操作穩定性更好。副產蒸汽溫度是影響等溫變換爐用損失的主要因素,提高副產蒸汽溫度有利于提高用效率。

4.3 反應溫度對絕熱變換爐的用熱力學影響明顯,需綜合考慮節能和投資因素,設置合理的變換爐數量。