某火焰雷管傳爆序列的失效機制及優化改進?

唐 科 吳錦濤 吳立志 沈瑞琪

①北京宇航系統工程研究所(北京,100076)

②南京理工大學化學與化工學院(江蘇南京,210094)

引言

燃燒轉爆轟(deflagration to detonation transition,DDT)是含能材料的一個重要特征,是系統由燃燒發展成為穩定爆轟過程中出現的一個極其復雜的物理、化學反應。DDT在火箭推進劑的燃燒、爆破器材的起爆以及炸藥的生產、儲存和使用等過程中廣泛存在[1]。

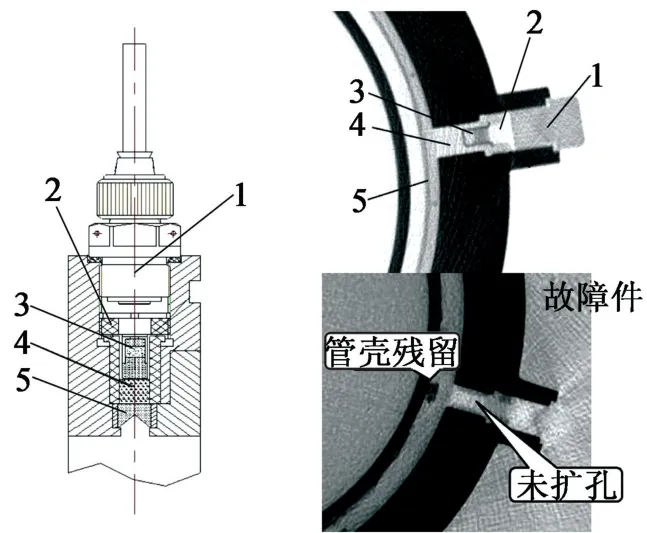

某聚能切割索分離裝置傳爆序列由點火器、火焰雷管、傳爆藥柱和聚能切割環形裝藥等組成;工作原理是當電點火器通電后,輸出高溫、高壓燃氣,引爆火焰雷管,發生DDT,引爆下級傳爆藥柱,進而引爆聚能切割環形裝藥,實現對結構部段的切割分離。在研制過程中,出現了火焰雷管未正常工作的現象,造成DDT過程終止、傳爆序列被破壞等問題。產品傳爆序列和故障現象如圖1所示。分析檢查殘骸時發現,點火器可以輕易拆下,說明安裝螺紋未變形;CT檢查時,在故障件傳爆通道發現了火焰雷管管殼殘留,且沒有出現傳爆管安裝孔擴孔的現象:上述現象均說明傳爆序列未正常形成爆轟波,DDT作用過程發生異常。

圖1 點火傳爆序列及故障現象Fig.1 Ignition and detonation sequence and fault phenomenon

國內學者對于DDT過程的影響因素開展了研究,發現點火強度、約束條件等因素都會影響DDT的作用過程[2]。研究結果表明,點火強度越弱,誘導爆轟長度相對越長。點火強度越弱,需要的點火時間越長,導致需要更多的氣體進入DDT過程,引起壓縮燃燒;但點火強度較大時,在DDT的初始階段產生初始沖擊波,增大了裝藥端部的密度,點火氣流會使藥床產生著火前的動態壓縮,并對前期的對流燃燒產生影響。初始裝藥密度越低,那這種壓縮和影響就會越大[3-5]。對于管殼強度,由于殼體材料、厚度不同,對裝藥產生的約束也不同,這在DDT過程中起著重要的作用。殼體越薄,爆轟就越難形成;原因是弱約束條件下容易發生側向膨脹,從而產生稀疏波,稀疏波對壓力梯度有一定影響,從而推遲燃燒向爆轟的轉換。但一旦形成穩定爆轟,爆轟波將不再受約束條件的影響[6-8]。

為了獲得點火初始環節引起DDT異常的原因,圍繞點火器輸出能量特征和殼體強度的約束條件展開研究。通過試驗,采集了點火器的輸出特征,獲得了高能煙火藥的輸出特性;通過對火焰雷管的結構強度進行仿真分析,發現了DDT終止的原因;根據故障原因,從工程應用角度提出改進措施,并進行了試驗驗證。

1 點火器輸出特征及失效機制

1.1 點火器與火焰雷管裝藥參數

點火器采用了高能點火藥Al/KClO4作為主裝藥,藥量為150 mg。點火器的裝藥參數見表1。由于點火器含有Al,增加了點火藥的爆熱,其平衡時的溫度可達6 000 K以上,爆熱高達9 952 J/g。氧化劑KClO4反應后產生大量氣體,使點火藥的做功能力大幅提高[9-11]。

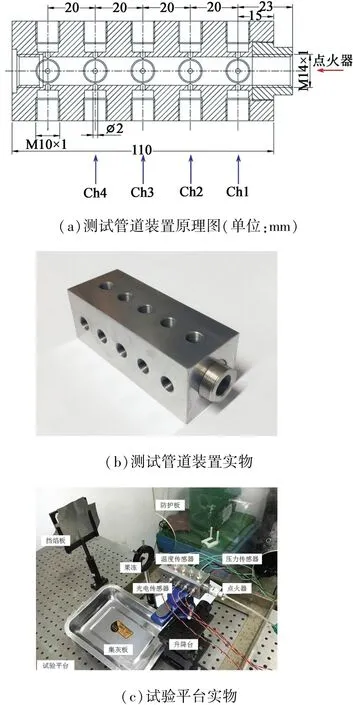

表1 點火器的裝藥參數Tab.1 Charge parameters of igniter

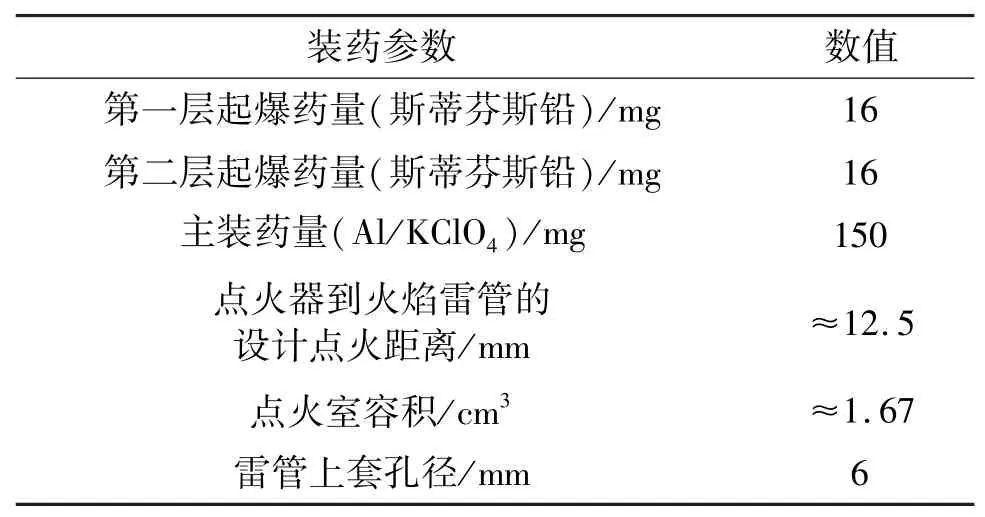

火焰雷管結構見圖2。管殼材料為0.5 mm厚的白銅帶,多層裝藥結構,裝藥分別是瀝青斯蒂芬酸鉛、糊精氮化鉛和黑索今。

圖2 火焰雷管LH-3結構示意圖Fig.2 Structure diagram of flame detonator LH-3

1.2 點火器輸出能量特性

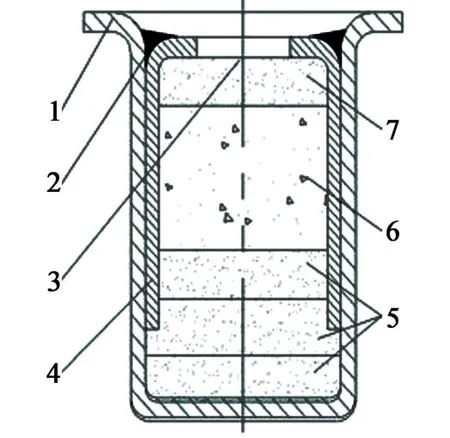

為了研究DDT失效過程機制,參考DDT管道結構形式[12],設計了點火器輸出產物特征采集試驗,對可能存在的沖擊波和燃燒波進行測試采集,捕捉點火器輸出的壓力和火焰(光)產物。設計了固定管道腔體,腔體的螺紋端安裝點火器,在腔體3個側面分別裝4個壓力傳感器、溫度傳感器和光電傳感器,分別測試點火器的輸出壓力、火焰溫度和燃燒速度。每種傳感器的4個通道依次命名Ch1、Ch2、Ch3和Ch4,上述通道到點火器端面的距離依次為12.5、32.5、52.5 mm和72.5 mm。綜合壓力、溫度、光信號的測試結果,對電點火器的點火物理過程進行分析,得到電點火器的輸出能量特征。在固定管道軸向輸出端設置果凍,用于收集點火器輸出殘渣產物。試驗裝置如圖3所示。

圖3 試驗裝置Fig.3 Test device

試驗在50℃和107℃兩種工況下進行。50℃為我國運載火箭火工品飛行熱環境包絡的高溫溫度,107℃為GJB344A中規定的電點火器高溫保溫溫度。數據采集時,根據放大器設置倍數,計算出壓力;根據熱電偶電路參數,計算出溫度曲線;根據光電二極管的電壓曲線可以分析電點火器的燃燒速度。綜合壓力、溫度、光信號的測試結果,對電點火器的點火物理過程進行分析,統計每發點火器試驗4個通道的光、壓力信號的起始時間差△t,獲得電點火器的做功過程。

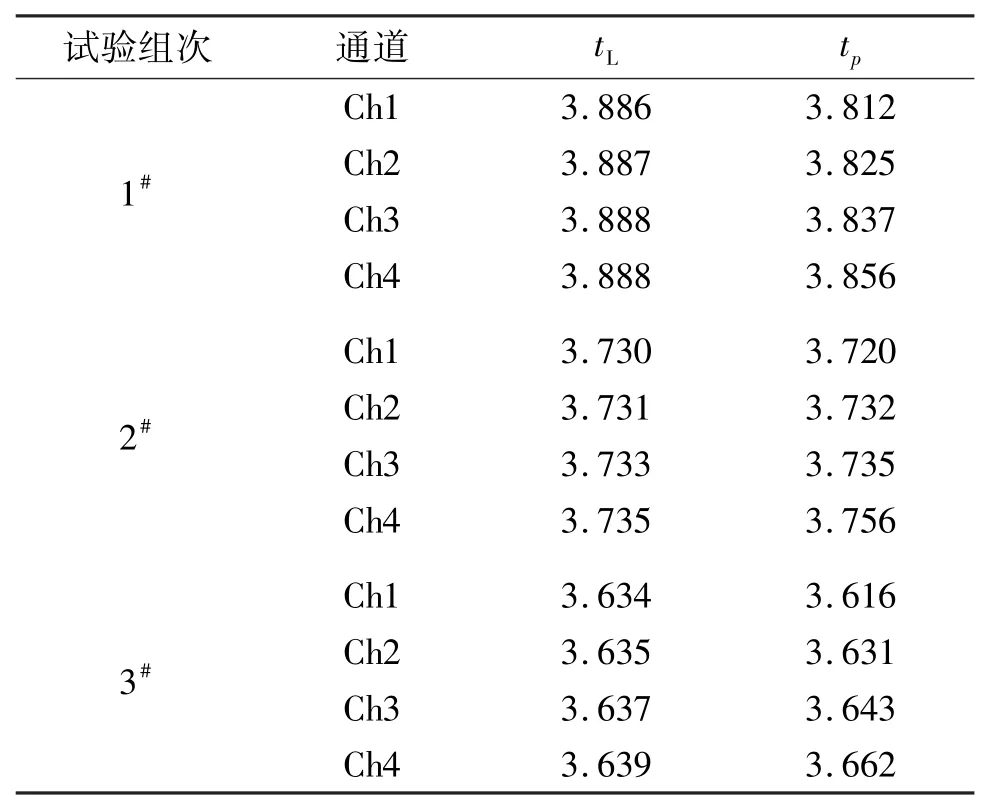

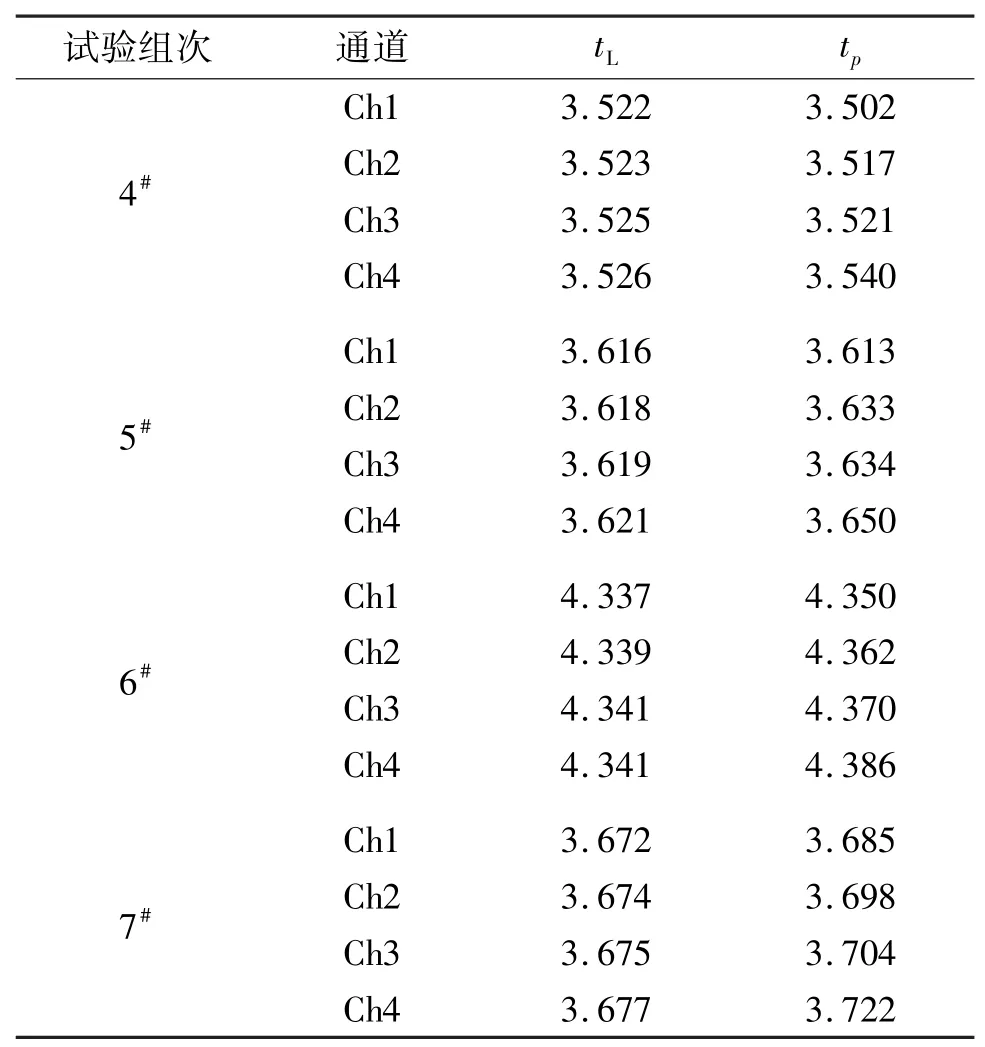

在50℃時,進行了3次測試;在107℃時,進行了4次測試。試驗時,記錄壓力信號的起始時間t p和光信號的起始時間tL,如表3和表4所示。

表3 50℃時光信號與壓力信號的起始時間Tab.3 Starting time of light signals and pressure signals at 50℃ms

表4 107℃時光信號與壓力信號的起始時間Tab.4 Starting time of light signals and pressure signals at 107℃ms

計算二者之間的時間差。

式(1)表明,當△t>0,光信號先于壓力信號到達傳感器界面;反之,壓力信號先于光信號。

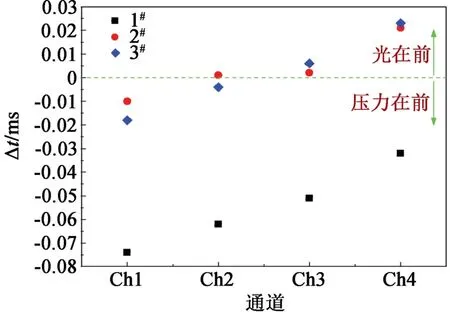

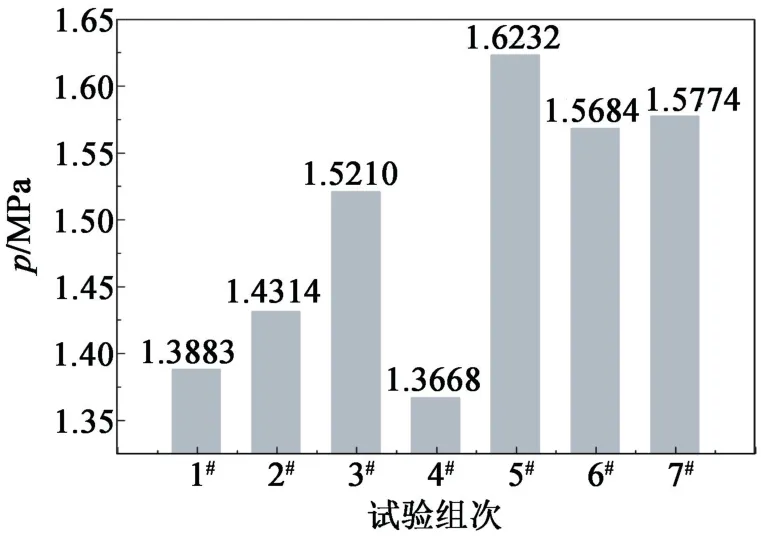

在50℃和107℃溫度下,統計每發試驗4個通道的壓力信號與光信號的起始時間差△t,結果如圖4和圖5所示。由于通道Ch1、Ch2、Ch3、Ch4到點火器端面的距離呈等距離增大,圖4和圖5表征了△t與傳爆距離的關系。從Ch1到Ch4,隨著各通道到點火器端面距離的增加,△t不斷增加,但總的趨勢而言,距離越近,沖擊波越靠前;溫度越高,燃燒速度越快,燃燒波與沖擊波達到Ch1通道的時間差異越小。同時,重點對比了Ch1通道的壓力峰值。如圖6所示,溫度越高,采集到的壓力峰值越高。

圖4 50℃時壓力信號與光信號的起始時間差Fig.4 Starting time difference between pressure signals and light signals at 50℃

圖6 50℃和107℃下Ch1通道壓力峰值對比Fig.6 Pressure peak comparison of channel Ch1 at 50℃and 107℃

1.3 沖擊波對火焰雷管影響

點火器與火焰雷管之間的能量存在3種匹配形式:匹配不足、匹配和匹配過度。匹配不足表現在上一級點火器輸出的能量小于下一級火焰雷管發火的臨界值,導致傳爆失效;匹配表現在上一級點火器輸出的能量超過下一級火焰雷管的發火臨界值,并且不會對火焰雷管造成結構性損傷;匹配過度表現在上一級點火器輸出的能量過大,造成了下一級火焰雷管結構破壞,導致傳爆失效。

從故障件殘骸檢查來看,火焰雷管結構破壞,存在點火器與火焰雷管匹配過度的現象。點火器輸出產物管道試驗發現,點火器輸出的沖擊波先于火焰(光)產生的燃燒波到達火焰雷管端面。因此,仿真分析點火器輸出的沖擊波對火焰雷管殼體的破壞模式,以獲取該失效過程的破壞趨勢。

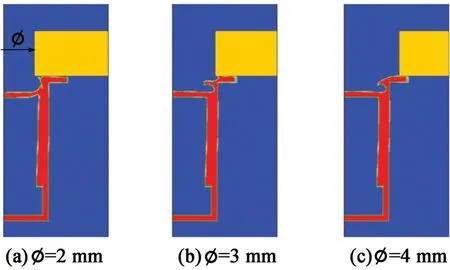

基于ANSYS/LS-DYNA數值計算軟件,采用流固耦合方法計算火焰雷管的沖擊起爆過程,分析初始壓力對火焰雷管起爆的影響。計算過程中,該分離結構的尺寸與真實狀態比例為1∶1,但由于材料參數的缺乏,主要是點火器和火焰雷管內部裝藥的性能參數、火焰雷管管殼等力學性能參數的缺乏,導致不能準確獲得火焰雷管起爆過程與輸入端管殼受損導氣的競爭關系,只能通過調整某些結構的具體尺寸獲得失效過程作用的趨勢。裝藥采用流體彈塑性模型,并選用基于JWL的Lee-Tarver點火增長模型來描述炸藥反應物和終產物壓力變化。根據JWL狀態方程,兩相物質內壓力的數學表達式為:

式中:p、V和T分別為材料單元的壓力、體積和溫度;ω是Gruneisen系數;c V為材料的比熱容;A、B、R1和R2均為材料常數。

通常情況下,點火器發火后應當引爆火焰雷管,但是若點火器輸出壓力過大,超過了火焰雷管管殼材料的強度,使得雷管輸入端結構破壞并斷裂,點火器起爆形成的高壓氣體會穿過火焰雷管與傳爆器套之間的空隙,作用于傳爆藥柱,并損壞傳爆藥柱,甚至損壞裝藥環的完整結構,最終致使火焰雷管不能起爆下一級結構;另一方面,點火器點火所形成的高壓氣體會推動火焰雷管運動,在火焰雷管向下運動的同時,必然加劇了上述作用過程。這一作用過程即火焰雷管的起爆傳爆過程與輸入端管殼受損導氣過程的競爭機制,如圖7所示。

圖7 起爆與破壞的競爭機制Fig.7 Competition mechanism of initiation and destruction

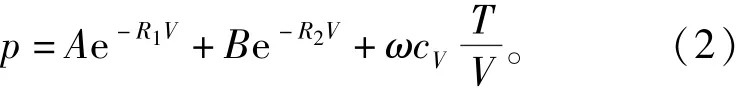

通過設置不同的火焰雷管管殼厚度,計算了火焰雷管輸入端結構損壞情況(圖8)。考慮到火焰雷管管殼的設計厚度為0.5 mm,因而將火焰雷管管殼厚度分別設定為0.1、0.2、0.3、0.4 mm和0.5 mm,獲得點火器起爆后火焰雷管輸入端的結構損傷的相對趨勢。計算表明:沖擊波到達火焰雷管后,輸入端管殼發生明顯的破壞變形,并且當管殼較薄時,管殼會完全破裂,導致上下分離,高壓氣體進入火焰雷管與傳爆器套之間的空隙,從而可能在正常DDT作用前發生結構強度破壞,導致產生DDT過程弱約束條件,發生側向膨脹,從而產生稀疏波;稀疏波對壓力梯度有一定影響,可推遲燃燒向爆轟的轉換[6,13-14],導致DDT終止。仿真分析說明,DDT作用過程中,管殼強度約束與爆轟波成長直接相關。由于LH-3火焰雷管采用“翻邊+分體管殼”結構,當點火器初始點火強度較大時,火焰雷管懸臂固定結構在沖擊波作用下,更容易發生失穩,從而導致DDT作用過程出現弱約束情況,發生DDT終止。

圖8 管殼結構強度影響分析Fig.8 Analysis on the influence of shell structure strength

2 改進措施分析

點火器輸出沖擊波能量較大、火焰雷管結構強度不足等都是導致故障發生的因素。為了提高DDT初始環節的點火可靠性,在工程上,點火器采用相對柔和的裝藥、增大引爆距離抑制沖擊波影響、增大火焰雷管管材殼體強度、削減到達火焰雷管端面的能量等都是提升DDT初始環節可靠性的措施。考慮到工程更改的可行性,在不改變點火器和火焰雷管這兩種制式產品的前提下,從增大引爆距離和削減達到火焰雷管端面的能量兩方面開展工作。

2.1 增大引爆距離

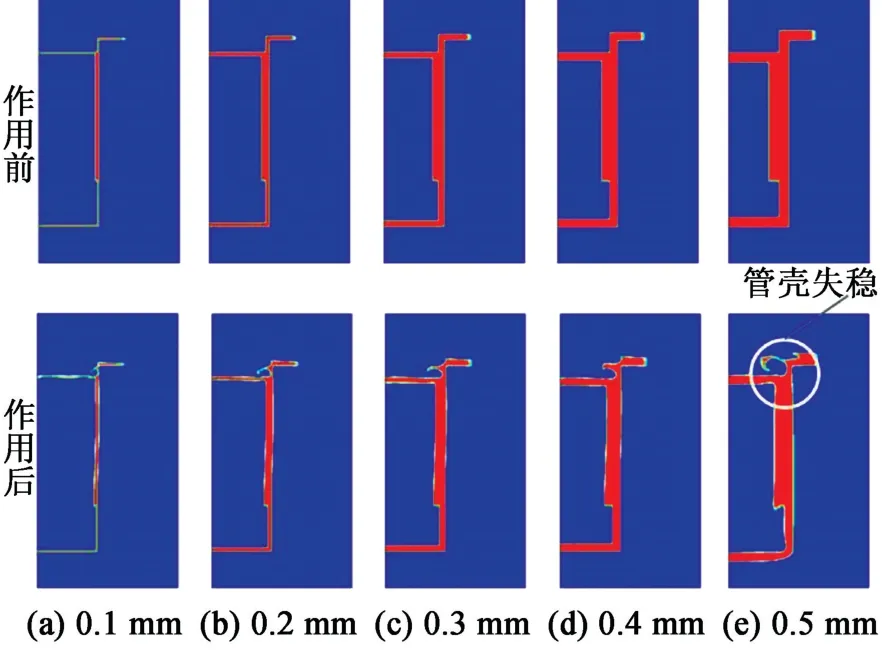

在點火器到火焰雷管端面的引爆距離分別設置為0、3、6 mm和9 mm的條件下,計算了點火器點火后火焰雷管輸入端的結構損傷情況,結果如圖9所示。計算時,雷管上套的內徑取6 mm。計算表明:點火器到火焰雷管端面的引爆距離越小,火焰雷管輸入端管殼的損傷程度越大。因此,為了減小火焰雷管輸入端管殼的損傷,在能保證可靠引爆的前提下,引爆距離應越大越好;但考慮到火焰雷管的起爆感度,引爆距離應該在合理的范圍之內。根據文獻,采用Al/KClO4點火藥的點火器工作時產生的壓力峰值隨容腔的增大而減小,在小容腔(V<5 mL)范圍內,空腔容積增加1倍,壓力峰值下降約40%[15]。因此,為了減少沖擊波影響,在保證可靠起爆和結構空間允許的前提下,可適當增大引爆距離。

圖9 引爆距離對火焰雷管管殼損傷的影響Fig.9 Effect of detonation distance on shell damage of flame detonator

2.2 雷管上套孔徑影響因素

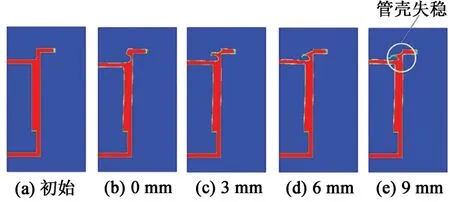

雷管上套孔徑設計為6 mm,考慮到點火器輸出威力過強,需要對其進行適當衰減。故改變雷管上套孔徑分別為2、3 mm和4 mm,計算點火器起爆后火焰雷管輸入端的結構損傷情況,結果如圖10所示。計算時,雷管上套高度取3 mm,引爆距離取3 mm。計算結果表明:當雷管上套內徑為2 mm時,管殼損傷程度最小;而當雷管上套內徑為3 mm和4 mm時,損傷相差不大。因此,為了減小管殼的損傷程度,雷管上套的內徑應小于火焰雷管管殼的內徑,并且越小越好。但考慮到火焰雷管起爆的需要,雷管上套必須存在最小臨界內徑,只有當雷管上套的內徑大于該最小臨界內徑時,火焰雷管才能被起爆。綜合上述研究發現,在對產品進行結構設計時,雷管上套的內徑應大于最小臨界內徑,并且小于火焰雷管管殼的內徑。

圖10 雷管上套內徑對火焰雷管管殼損傷的影響Fig.10 Effect of inner diameter of detonation channel on shell damage of flame detonator

3 改進措施及驗證

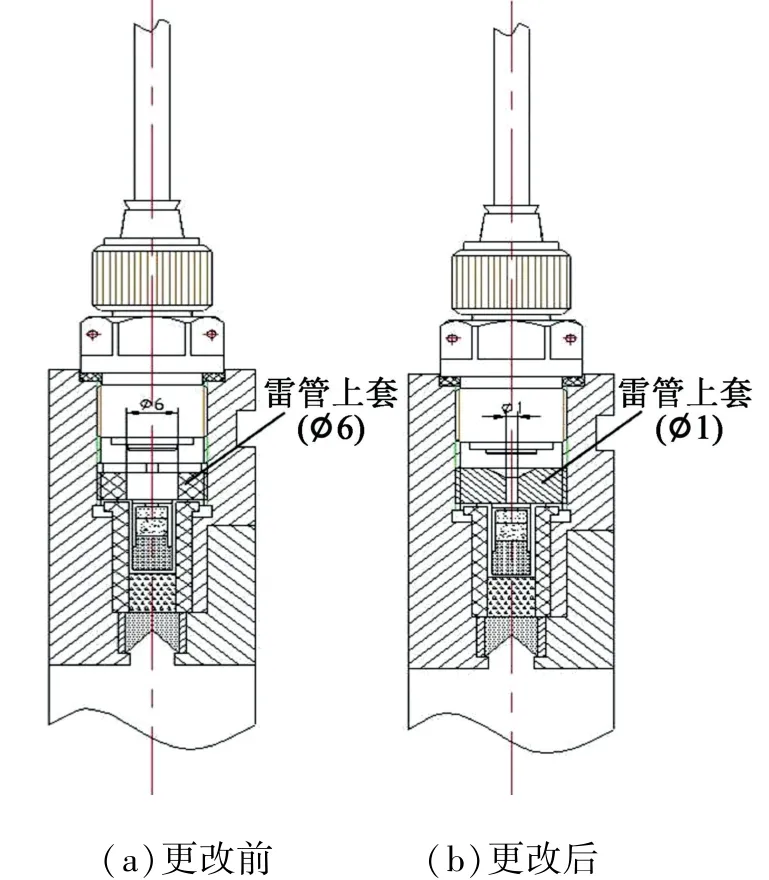

根據仿真分析結果,由于點火器安裝空間限制,無法進一步拉大傳爆距離。因此,采用了縮小雷管上套內徑的方案進行改進并驗證。將雷管上套6 mm大孔更改為1 mm小孔結構,以削減沖擊波的影響。更改為小孔后,傳火通道的通氣面積減小,為大孔狀態的1/36,大大減輕了沖擊波對火焰雷管結構的影響,如圖11所示。

圖11 雷管上套更改方案(單位:mm)Fig.11 Modification of detonation channel(unit:mm)

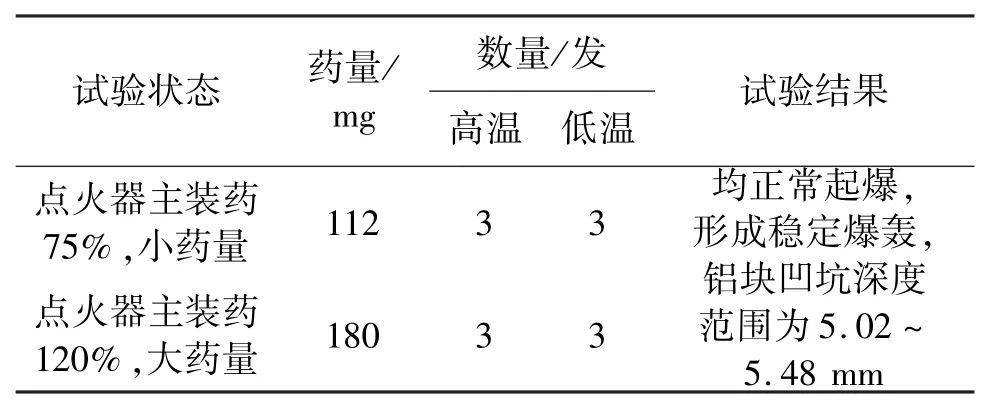

更改后的傳爆序列通過了GJB1307A規定的裕度試驗考核,試驗件和點火器裝配后,高溫保溫1 h,低溫保溫1 h,試驗結果如表5所示。裕度試驗僅調整了點火器的主裝藥量,火焰雷管和傳爆藥柱均為設計狀態。發火后,輸出端在標準鋁塊上形成了正常凹坑,說明傳爆序列形成了穩定爆轟輸出,正常完成了DDT過程,改進方案有效,滿足國軍標裕度要求。

表5 裕度試驗結果Tab.5 Margin test results

4 結論

以某型號傳爆序列為研究對象,分析了高能煙火藥點火器對火焰雷管DDT過程的影響。通過試驗驗證,獲得了點火器輸出的沖擊波和燃燒波的關系,明確了設計狀態下沖擊波先于燃燒波到達火焰雷管端面的作用過程,并通過仿真分析,發現了火焰雷管結構強度的破壞趨勢,進而可能影響DDT過程發展。在保證火焰雷管和點火器結構不變的前提下,增大引爆距離和縮小傳爆通道孔徑均能有效地衰減沖擊波對火焰雷管結構的影響,從而保證傳爆序列不被沖擊波破壞,確保在燃燒波作用后形成正常的DDT過程。對新型點火器以及傳爆序列的研發提供參考。