船用鎳銅管自動TIG焊接技術(shù)

孫宏坤 吳鵬飛 宋嘉睿

(駐廣州地區(qū)第一軍事代表室、中船黃埔文沖船舶有限公司、廣東省艦船先進(jìn)焊接技術(shù)企業(yè)重點實驗室)

0 前言

船舶管路系統(tǒng)設(shè)計與安裝是船舶制造過程中的重要環(huán)節(jié),管路系統(tǒng)在鋪設(shè)過程中大多采用焊接工藝連接。鎳銅合金具有優(yōu)良的耐海水腐蝕性能,因此被廣泛應(yīng)用在船舶行業(yè)中[1-2]。鎳銅合金在焊接熱循環(huán)的作用下,接頭的微觀組織及力學(xué)性能都與母材有所差異。在目前船舶行業(yè)中,相當(dāng)多的造船廠仍然是采用手工TIG焊接的方式對鎳銅管路系統(tǒng)進(jìn)行連接。由于手工TIG焊接方式受工人操作熟練程度等因素影響,不同批次焊接的管路之間存在性能差別。由于自動TIG焊接技術(shù)具有焊接穩(wěn)定、生產(chǎn)效率高等優(yōu)點,在鎳銅管路焊接中應(yīng)用自動TIG焊接技術(shù)可提高焊接速度及使用性能[3-4]。

在銅鎳管焊接過程中需要對裝配定位、焊接工藝等方面進(jìn)行控制,以防止焊接缺陷出現(xiàn)。焊后接頭的性能受焊接坡口、焊前準(zhǔn)備、操作方法等因素影響。本文針對自動TIG焊設(shè)備、焊接工藝與焊后微觀組織性能等方面,對船用鎳銅管自動TIG焊接技術(shù)進(jìn)行研究,并與手動TIG進(jìn)行對比。

1 試驗設(shè)備與要求

1.1 鎳銅管TIG焊接專機

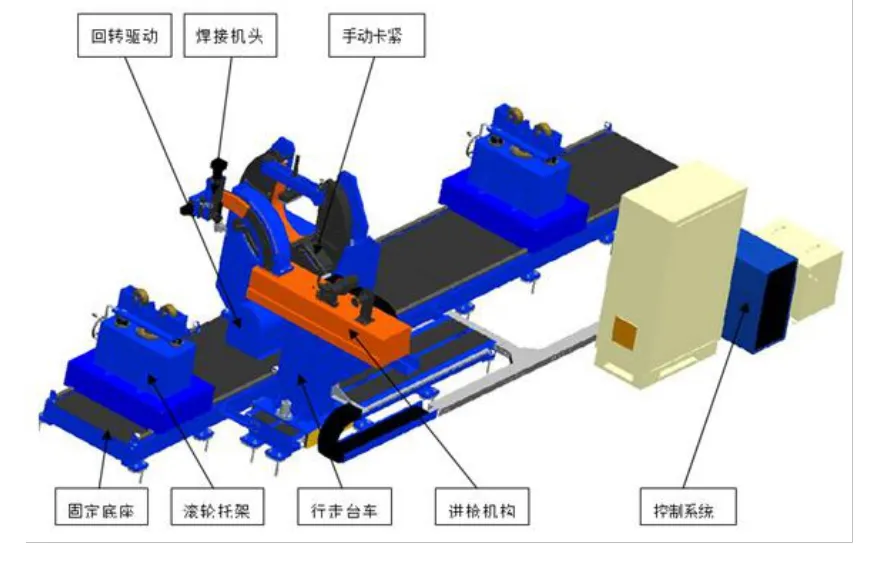

專機設(shè)備如圖1所示,主要由底座、旋轉(zhuǎn)驅(qū)動裝置、升降式滾輪托架、焊槍夾持機構(gòu)、焊槍擺動機構(gòu)、調(diào)整滑座、軸向移動裝置、線纜拖鏈系統(tǒng)、焊接系統(tǒng)、控制系統(tǒng)等組成。在選用鎢極氬弧焊設(shè)備設(shè)備時,接線方式為直流正接。所用焊接設(shè)備及其附屬裝置運行正常,各項參數(shù)調(diào)節(jié)靈敏,監(jiān)控儀表有效,送水、送氣管路暢順,焊槍及連接線絕緣良好。

圖1 鎳銅管TIG焊接專機

1.2 人員要求環(huán)境要求

施工人員必須具備相應(yīng)的焊接資質(zhì),施工時只允許焊接同資質(zhì)相對應(yīng)的焊接位置。焊接前必須熟悉相關(guān)的圖紙工藝及技術(shù)要求。如焊接材料、焊接形式、焊接順序、焊接電流、裝配打磨要求等,并嚴(yán)格按照技術(shù)要求進(jìn)行施工。鎳銅管焊接區(qū)域要與鋼制材料焊接區(qū)域分開,施工場地干凈整潔,材料堆放整齊。施工中產(chǎn)生的余料、碎料和垃圾應(yīng)及時清理。施工現(xiàn)場避風(fēng)焊接,禁止露天焊接,特別是冷風(fēng)機焊接時不得對正焊接部位吹風(fēng),焊接區(qū)域風(fēng)速不應(yīng)大于0.5m/s。施工現(xiàn)場濕度應(yīng)滿足施工要求。當(dāng)環(huán)境濕度大于90%以上時,停止焊接施工,當(dāng)空氣濕度80%-90%時需烘干焊接區(qū)域后方可進(jìn)行焊接施工。

1.3 焊接材料

焊絲必須具有合格證明且經(jīng)入庫報驗合格。不同廠家的鎳銅管有配套專用TIG焊絲,不可混用。不同廠家的焊材應(yīng)做好標(biāo)識,分類放置,注意防塵、防油,且不應(yīng)混合放置。管子焊接時,焊材應(yīng)使用同一廠家配套的焊材,對于不同廠家的鎳銅管,嚴(yán)禁焊材混合使用,焊材和鎳銅管一一對應(yīng)配套使用。焊接保護(hù)氣體選用高純度氬氣,氬氣純度不小于99.99%。氬氣每次使用前應(yīng)打開閥門,放氣30S排出送氣管道內(nèi)的空氣。

1.4 鎳銅管裝配要求及坡口形式

校裝前應(yīng)檢查管子、鎳銅環(huán)與彎頭斷面是否有毛刺等缺陷,必須清除缺陷。鎳銅管對接焊縫裝配時盡量減少裝配間隙,不大于1mm為宜。DN=8~38mm的管子為錯開120°三點焊;DN=38~257mm的管子為錯開90°四點焊;大于257mm的管子采用八點焊。需要船上現(xiàn)場校正焊裝的管子,裝配點焊后取回到內(nèi)場車間焊接。所有管子的焊接,均應(yīng)在內(nèi)場車間完成。定位焊應(yīng)與正式焊縫在相同的條件下進(jìn)行焊接。定位焊收弧處弧坑必須填滿,且不應(yīng)有裂紋,若有裂紋應(yīng)去除,重新定位焊。

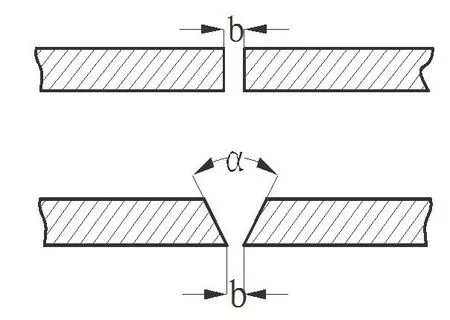

在對接焊縫中,如圖2所示,當(dāng)板厚≤3mm時,可不開坡口對鎳銅管進(jìn)行焊接,管子之間的間隙為1mm;當(dāng)板厚>3mm時,開75°坡口及間隙1mm。

圖2 對接焊縫坡口形式

2 鎳銅管焊接工藝

2.1 焊接方法及工藝參數(shù)

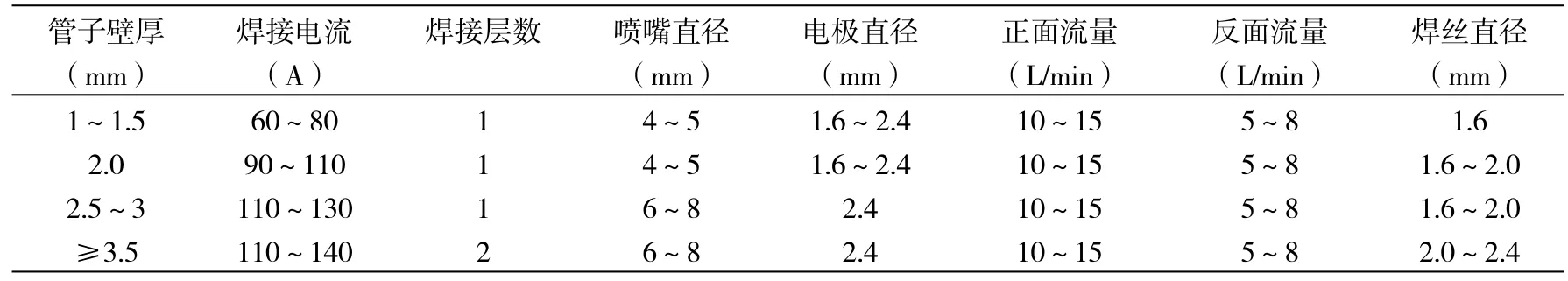

鎳銅管焊接采用鎢極氬弧焊,根據(jù)不同的壁厚選擇合適的焊接電流、電極直徑及氣流量等焊接參數(shù),具體參數(shù)見表1

表1 焊接工藝參數(shù)

2.2 焊前準(zhǔn)備

檢查焊接電源及其附屬設(shè)備的完好性。檢查焊絲是否有灰塵油劑等,若有,需采用丙酮等有機溶劑清理干凈。按要求開出相應(yīng)的坡口,檢查坡口尺寸。對坡口及其周圍20-30mm范圍內(nèi)利采用不銹鋼直磨頭打磨,去除氧化皮等,露出金屬光澤。

坡口及其周圍有油污、粉塵時應(yīng)采用丙酮等有機溶劑擦除。檢查施工現(xiàn)場風(fēng)速及濕度情況,當(dāng)超過“3.3施工環(huán)境”規(guī)定要求時應(yīng)采取相應(yīng)的措施。

2.3 焊接過程

鎳銅管氬弧焊時焊縫要充氬氣保護(hù)。管子的一端使用錫箔膠帶密封,另一端使用封板工裝,借助夾鉗等工具進(jìn)行封閉,封板上開孔,便于氬氣管通過,封板一側(cè)作為進(jìn)氣端。也可使用錫箔膠帶密封管子兩端。

焊接時所領(lǐng)取的不同廠家配套的焊材分類放置,避免焊材混用。開始焊接前先要通一段時間氬氣,一般約10min左右,使管內(nèi)原來的空氣排出,然后進(jìn)行焊接。

焊接時盡量采用管子水平轉(zhuǎn)動焊,使焊接能在最適合的上坡位置進(jìn)行。在焊接過程,氬弧焊槍不應(yīng)大幅度擺動,同時在不影響視線及避免夾鎢的情況下盡量壓低電弧。添加焊絲時電弧長度一般取3~5mm,不加焊絲時電弧長度不應(yīng)大于鎢極直徑。對接縫焊接時焊槍與工件的角度控制在75°~85°,焊絲與焊槍的角度控制在90°左右。當(dāng)需轉(zhuǎn)動管子而中途熄弧時,弧坑需填滿。再次引弧時,應(yīng)在熄弧的弧坑前重疊焊縫5-8mm停留4-6s,待形成與已焊焊縫相同寬度的熔池后,焊槍再向前移動。焊接過程亦采用小的熱輸入,防止金屬過熱。多層焊時的層間溫度控制在120℃以下。無論臨時熄弧還是焊縫終端停焊,收弧前應(yīng)多送絲停頓1秒左右,熄弧后噴嘴不得從焊縫上立即挪開,而應(yīng)停留5-8s,讓氬氣對焊縫繼續(xù)保護(hù)。

3 試驗結(jié)果及討論

3.1 焊縫微觀組織

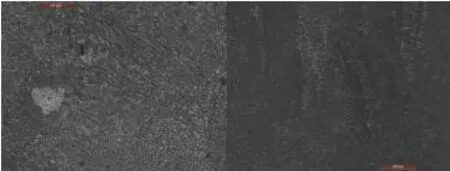

圖3、4分別為200倍下鎳銅管自動焊及手工焊縫的顯微組織圖,從圖中可以看出,焊縫組織表現(xiàn)為典型的樹枝狀結(jié)晶組織,對比發(fā)現(xiàn)自動焊組織較細(xì)小。

圖3 面部焊縫:(a)自動TIG焊接;(b)手動TIG焊接

圖5分別為自動TIG焊接和手動TIG焊接100倍下熔合線區(qū)域顯微組織圖,可以看出鎳銅管自動焊及手工焊左側(cè)、右側(cè)母材組織為α單相再結(jié)晶組織,晶粒大小均勻;右側(cè)母材均有條紋組織;近熔合線焊縫組織均為柱狀枝晶定向生長明顯;自動焊打底焊縫與蓋面焊縫組織對比,打底焊縫組織晶粒較均勻細(xì)小;手工焊近熔合線焊縫發(fā)現(xiàn)呈塊狀組織。

圖4 根部焊縫:(a)自動TIG焊接;(b)手動TIG焊接

圖5 熔合線:(a)自動TIG焊接;(b)手動TIG焊接

3.2 力學(xué)性能

表2為自動TIG焊接與手動TIG焊接所得鎳銅管接頭的拉伸性能。可以看到,在自動TIG焊接的鎳銅管接頭抗拉強度為350MPa,接頭斷裂在熔合線上。手動TIG焊接的鎳銅管接頭抗拉強度為316MPa,接頭斷裂在母材上。這主要是因為在自動TIG焊接中,焊接熱輸入相對要比手動TIG焊接小,而且焊接過程中更加穩(wěn)定。當(dāng)焊接熱源撤去后,自動TIG焊接的溫度梯度更大,所以在焊縫中經(jīng)歷更細(xì)小。而手動TIG焊接的溫度梯度變緩之后,樹枝晶結(jié)構(gòu)明顯,同時母材被加熱后晶粒發(fā)生再結(jié)晶與長大,導(dǎo)致力學(xué)性能下降而斷裂在母材上。

表2 接頭抗拉強度

4 結(jié)論

鎳銅管自動TIG焊接接頭的上部微觀組織樹枝晶,根部為致密的等軸晶。手動TIG焊接接頭微觀組織為粗大的樹枝晶。自動TIG焊接的鎳銅管抗拉強度為350MPa,斷裂位置位于熔合線;手動TIG焊接所得的鎳銅管抗拉強度為310MPa,斷裂位置位于母材。