動力電池箱底板攪拌摩擦焊數值模擬及焊接順序優化

胥軍,孟新委,賀國清,李剛炎

(武漢理工大學機電工程學院,430070,武漢)

據統計,我國純電動汽車產銷量、保有量已連續5年居世界首位[1],在世界汽車產業發展轉型中扮演著重要角色。動力電池系統的封裝與承載依賴尺寸精準的動力電池箱體,動力電池箱底板是整個系統的關鍵承力部件[2],直接關系著動力電池系統乃至整車的安全。動力電池箱底板多由若干塊鋁合金型材經攪拌摩擦焊接加工而成,在焊接過程中,溫度沿厚度方向存在明顯梯度,極易導致縱向翹曲變形[3],進而導致后序裝配焊接無法進行。為此,亟需建立一種置信度較高的動力電池箱底板攪拌摩擦焊數值模擬模型。

國內外學者針對攪拌摩擦焊數值模型的構建開展了一系列研究:謝吉祥通過仿真分析了軸向振動對7075鋁合金平板攪拌摩擦焊接殘余變形的影響,數值模擬結果表明在攪拌頭上施加軸向的高頻振動對焊件殘余變形的影響較小[4];張亞等基于分段溫度函數法,應用數值模擬技術分析了不同焊接順序和方向的優化方案對鋁合金車體側墻FSW焊接殘余變形的影響[5];Wen等利用有限元法開發了隨焊焊縫滾壓、隨焊焊縫雙側滾壓及焊后滾壓3種攪拌摩擦焊數值模擬模型,仿真表明焊后滾壓對控制焊接殘余變形的效果最佳[6]。但是,以上研究所建立的數值模型多集中于中小型簡單構件,且僅涉及單條焊縫的焊接處理。

為此,本文以918型動力電池箱為例,針對其底板焊接加工后經常出現的底板端部一側向上翹曲和變形撓度超過工藝規范要求(≤4 mm)的問題,采用數值模擬方法對電池箱底板攪拌摩擦焊接順序方案進行仿真分析,獲取多種候選方案,并以最大殘余變形撓度為指標確定其中的優選方案,通過現場試驗對優選方案進行驗證。

1 動力電池箱底板攪拌摩擦焊溫度場數值模擬

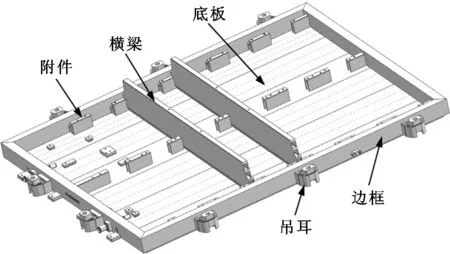

918型動力電池箱由6005A鋁合金型材拼焊而成,主要包括底板、邊框、橫梁、吊耳和其他附件,其結構如圖1所示。

圖1 918型動力電池箱結構

1.1 焊接溫度場傳熱理論

動力電池箱底板攪拌摩擦焊接過程屬于典型的非線性瞬態熱傳導過程,在笛卡爾三維直角坐標系(X,Y,Z)中,其溫度場滿足導熱微分方程[7]

(1)

攪拌摩擦焊的產熱主要來自攪拌頭摩擦與材料塑性變形[8],基于能量守恒定律,攪拌摩擦焊的輸入熱源與攪拌頭所做的機械功近似相等,由此可得攪拌摩擦焊的生熱方程為

(2)

式中:Q為焊接過程生熱功率;W為攪拌頭所做機械功;Mz為攪拌頭扭矩;ω為攪拌頭角速度;f為攪拌頭與被焊工件接觸面上的作用力。攪拌摩擦焊的生熱功率與攪拌頭的扭矩緊密聯系,因而在攪拌摩擦焊數值模擬中選取合適的扭矩是關鍵,根據實測結果,Mz取值1×104N·mm。

1.2 攪拌摩擦焊熱源模型建立

根據攪拌摩擦焊特有的產熱方式[9],在建立熱源模型時作如下假設:①總生熱功率分布于軸肩與焊件的接觸面和插入焊件內部的攪拌針所作用區域;②焊接過程的生熱功率利用率為95%,且總輸入熱功率中的75%產生于軸肩與被焊工件的接觸面,其余25%則產生于攪拌針的體積范圍內;③將攪拌頭軸肩處的產熱定義為熱流密度跟隨攪拌頭軸肩半徑的增大而線性增加,且熱源模型是關于焊件對接處軸對稱的面熱源。將攪拌針處的產熱定義為均勻分布的體熱源,可得攪拌摩擦焊等效熱源模型[10]

(3)

Qs=0.75Qin

(4)

Qp=0.25Qin

(5)

(6)

(7)

式中:Qin為焊接過程總輸入熱功率;η為熱量利用率;n為攪拌頭轉速;Qs為軸肩處產熱;Qp為攪拌針處產熱;qs(r)為軸肩處的熱流密度;qp(r)為攪拌針處的熱流密度;r為熱源到接觸面上積分點的距離;R0為攪拌針半徑;R1為攪拌頭軸肩半徑。

1.3 焊接溫度場數值模擬模型建立

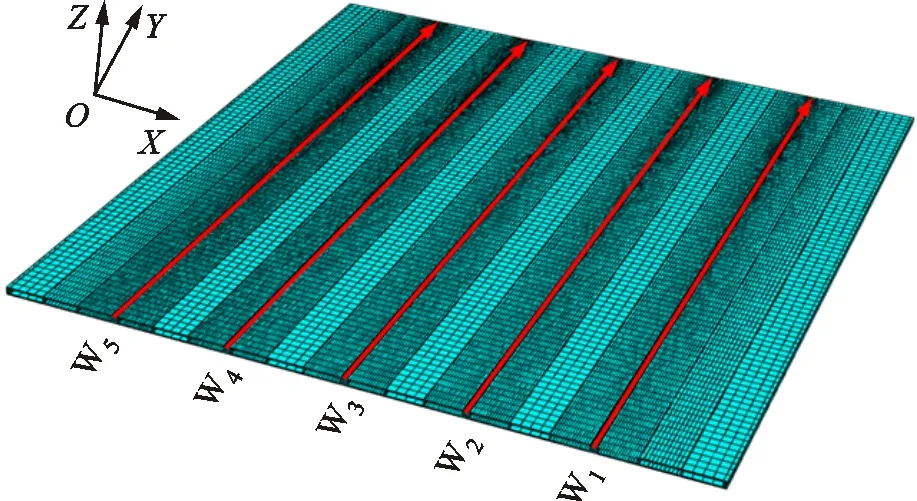

動力電池箱底板(1 140 mm×1 260 mm×12 mm)由6塊6005A鋁合金型材拼接而成,正反面共有10條焊縫(如圖2所示的W1~W10),原焊接順序方案為W1→W2→W3→W4→W5→W6→W7→W8→W9→W10。建立底板有限元模型,分別對各鋁合金型材進行六面體網格劃分(單元類型選取DC3D8)。為提高計算效率且保證數值模擬的準確性,將焊縫及附近隔板區域的網格細化,對距焊縫較遠的區域網格逐步粗化,仿真模型的網格數量為99 540,節點數量為174 752。

(a)底板正面有限元模型

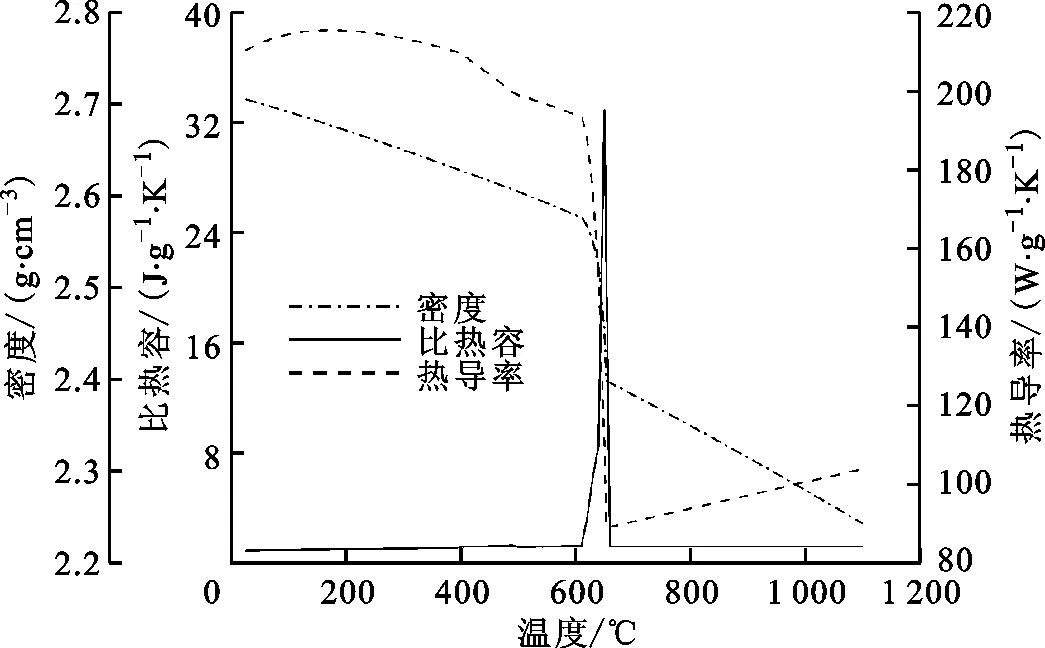

6005A鋁合金主要成分組成參照GB/T 3190 —2008[11],由于仿真軟件中沒有自帶的材料庫,故將6005A鋁合金的成分組成輸入到JMatPro(材料性能模擬軟件)中,計算得到6005A鋁合金的熱物理性能參數如圖3所示。

圖3 6005A鋁合金熱物理性能參數

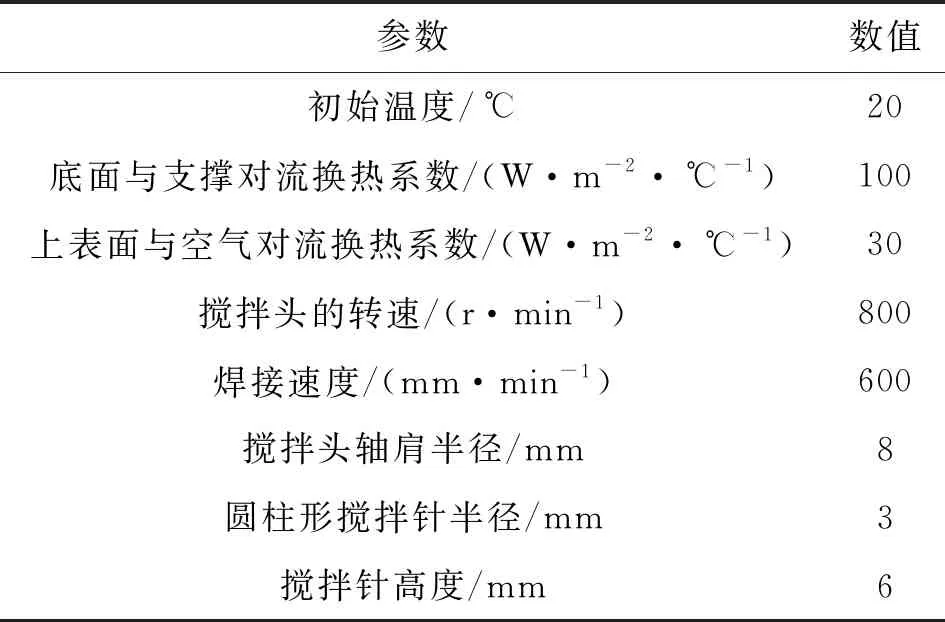

焊接過程中工件與周圍環境存在著輻射換熱和對流換熱過程[12],在溫度場的模擬中忽略熱輻射,僅考慮熱傳導與熱對流。將工件的對接面處理為絕熱面,將攪拌頭軸肩與工件上表面接觸的圓環面處理為面熱源,將攪拌針與工件內部的接觸面處理為體熱源,動力電池箱底板攪拌摩擦焊接數值模擬參數如表1所示。

表1 攪拌摩擦焊接數值模擬參數

基于式(3)~(7)的攪拌摩擦焊等效熱源數學模型,采用Fortran語言編寫ABAQUS移動熱源的DFLUX子程序,在ABAQUS軟件的Load模塊中根據所確定的初始條件、邊界條件和載荷條件進行相應的設置。

2 動力電池箱底板攪拌摩擦焊應力應變場數值模擬

2.1 焊接應力應變場有限元分析理論

采用順序熱力耦合法對動力電池箱底板攪拌摩擦焊加工過程進行熱彈塑性有限元分析。由于焊接應力應變場為非線性問題,其焊接熱力耦合過程復雜,將焊接應力應變場視為材料非線性瞬態問題以提高計算的準確性。焊接應力應變場分析時采用彈塑性力學模型,并利用增量理論進行模擬計算。在彈性或塑性變形階段,材料應力應變關系為[13]

{dσ}e={D}{dε}-{C}dT

(8)

{dε}e=[B]{dδ}e

(9)

式中:dT為溫度增量;{C}為與溫度相關的向量; [D]為彈性或彈塑性矩陣,與泊松比μ、彈性模量E相關。各單元節點應變增量{dε}e可通過式(9)計算得到,基于應力應變關系式(8)可得各單元體應力增量{dσ}e。

2.2 焊接應力應變場數值模擬模型建立

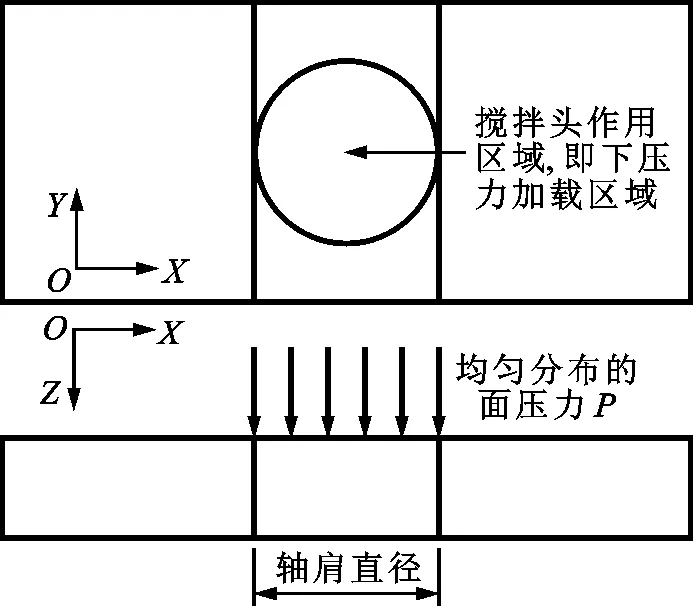

攪拌頭機械載荷作用主要分為攪拌頭的下壓力與工作扭矩[14]。將下壓力簡化為均勻作用于攪拌頭軸肩橫截面上的面壓力,其作用效果如圖4所示,面壓力可表示為

圖4 下壓力加載示意圖

(10)

式中Fz為攪拌頭下壓力。

攪拌頭工作扭矩為攪拌頭表面各受力點作用于旋轉中心的累積力矩,故可用攪拌頭表面各受力點的切向力來表達攪拌頭的旋轉作用。在建立攪拌頭的機械載荷數學模型時,采用如圖5所示的沿軸肩圓周分布的切向力來表達對扭矩的作用,其中fx與fy分別為切向力在X方向與Y方向的分量,可表示為

圖5 工作扭矩加載示意圖

(11)

(12)

式中:l為加載體力區域的厚度;x與y為該積分點的坐標值。

攪拌摩擦焊應力應變場分析模型所需的載荷條件分別由溫度場、攪拌頭及底面支撐與卡具共同提供,其中溫度場直接采用已得到的數值模擬結果;攪拌頭的作用以攪拌頭機械載荷的方式進行表達,其中扭矩和下壓力的取值分別為1×104N·mm和1.2×104N;為提高計算效率,采用等效力學邊界條件替代卡具模型。參考實際焊接過程中動力電池箱底板被夾具壓緊在底面支撐上,將動力電池箱底板與夾具夾緊位置視為固定約束,對底板的每塊拼接板中部區域節點的所有自由度進行約束。當動力電池箱底板焊后冷卻至環境溫度時,移除底面支撐與夾具的約束,在動力電池箱底板的焊接開始側邊緣添加一個全自由度輔助約束與一個Y方向的輔助約束,防止動力電池箱底板出現剛性移動,保證其在近似自由的狀態下呈現出焊后殘余應力和殘余變形。

2.3 焊接應力應變數值模擬結果分析

采用順序熱力耦合法進行力學分析時,需將溫度場模擬計算結果以預定義場的邊界條件形式加載至模型,因此網格劃分方式不變,為節省求解時間選取縮減積分單元,將其網格單元類型改為C3D8R。將6005A鋁合金化學成分輸入JMatPro軟件中,得到其力學性能參數,并將其添加到ABAQUS軟件中,焊接應力應變場求解計算過程中所需的關鍵材料力學參數隨溫度的變化如圖6所示,可在ABAQUS軟件的Visualization模塊里查看焊接過程中應力與應變的變化狀態及焊接殘余應力與殘余變形的分布情況。

圖6 6005A鋁合金力學性能參數

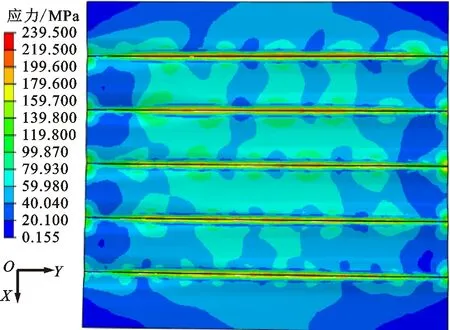

動力電池箱底板攪拌摩擦焊應力場數值模擬結果如圖7所示,焊接殘余應力主要分布于焊縫的焊接穩態階段位置,最大值約為239.5 MPa。焊接殘余應力過大時不僅會引發殘余變形,而且對焊件穩定承載力、疲勞壽命等均有影響。

圖7 底板焊接殘余應力

鋁合金型材攪拌摩擦焊接殘余變形的主要表現形式分為撓曲變形、失穩變形與錯邊變形[15]。在焊接過程中,撓曲變形和失穩變形常同時出現且不易分辨,均可歸為失穩撓曲變形。

動力電池箱底板在原焊接方案下的殘余變形數值模擬結果如圖8所示,其焊后整體殘余變形表現為失穩撓曲變形,最大殘余變形出現在動力電池箱底板焊縫1外側鋁合金結構板角部,沿X方向的變形撓度Ux為1.05 mm,沿Y方向的變形撓度Uy為0.36 mm,沿Z方向的變形撓度Uz為4.65 mm,最大殘余變形撓度Umax為4.73 mm。為量化電池箱底板的焊接殘余變形量,將焊后最大殘余變形撓度作為動力電池箱底板失穩撓曲變形的評價指標。

圖8 動力電池箱底板焊接殘余變形(×10)

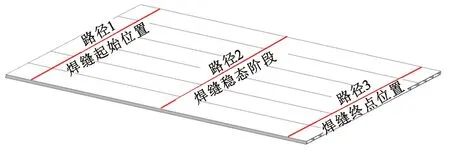

為更加清晰地探究動力電池箱底板焊后失穩撓曲變形的情況,在動力電池箱底板的上表面提取3條參考線(如圖9所示),其中路徑1、路徑2與路徑3分別與焊縫起始位置、焊縫中間位置及焊縫終點位置相對應。

圖9 焊接殘余變形提取路徑

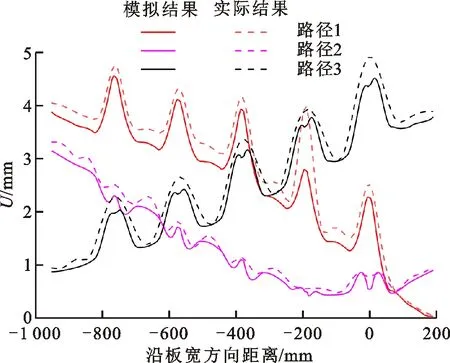

對該焊接順序方案進行實際焊接并測量3條路徑上的實際變形結果,動力電池箱底板在3條參考線上的殘余變形撓度數值模擬結果與實際結果如圖10所示,實際焊接結果與數值模擬結果相對誤差小于8%,所建立的模型可滿足仿真要求,動力電池箱底板焊接原方案最大殘余變形撓度為4.92 mm,超出工藝規范所規定的范圍,為此需要對其進行優化。

圖10 殘余變形撓度數值模擬結果與實際結果

3 動力電池箱底板攪拌摩擦焊接順序優化

3.1 動力電池箱底板焊接順序方案設計

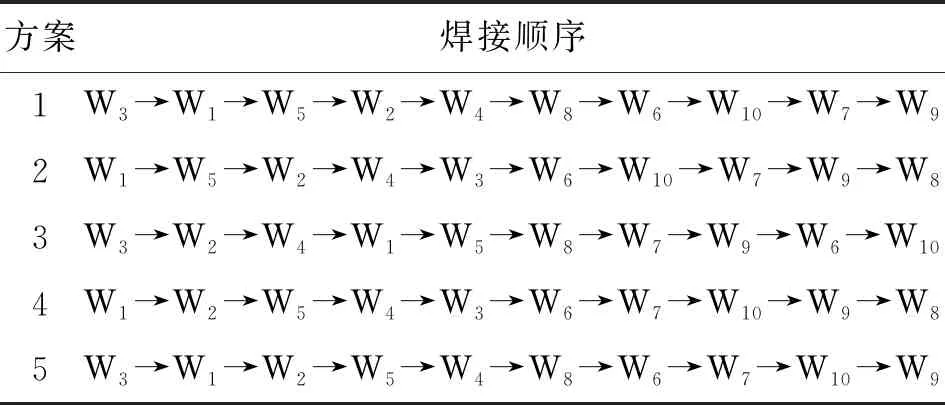

在控制動力電池箱底板焊后殘余變形的諸多方法中,通過調整焊接順序以控制殘余變形的方法具有簡單可行、成本較低等優點[16-18]。通過比較幾種不同焊接順序對動力電池箱底板焊后變形的影響,進而篩選出優選焊接順序方案。由于批量生產加工的動力電池箱底板正反面結構一致,且具有先焊正面再焊反面的工序特點,提出5種不同焊接順序候選方案如表2所示。

表2 焊接順序候選方案

在保持其他邊界條件和初始條件相同的情況下,上述焊接順序候選方案僅考慮各條焊縫的焊接順序改變,不考慮改變焊接方向,對這些方案進行數值模擬。

3.2 動力電池箱底板焊接順序方案優選

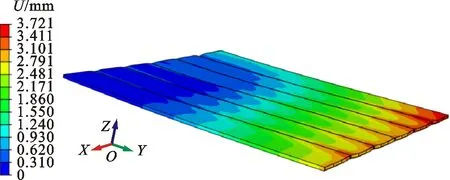

動力電池箱底板在5種焊接順序候選方案下的焊接殘余變形結果如圖11所示,皆發生了失穩撓曲變形,焊接殘余變形分布不對稱,但動力電池箱底板在殘余變形分布和最大殘余變形撓度上存在著較為明顯的差異。方案4在焊后殘余變形分布上呈現出首尾兩端翹曲、中間下凹的特征,且焊接最大等效殘余變形位于動力電池箱底板焊縫1和焊縫6的終點拼接處,最大殘余變形撓度為3.11 mm;方案1、方案2、方案3和方案5在焊后殘余變形分布上呈現出沿動力電池箱底板寬度負方向翹曲,且焊接最大殘余變形位于動力電池箱底板焊縫5和焊縫10的終點拼接處,最大殘余變形撓度分別為3.72、3.96、5.73和4.97 mm。由此可知,焊接順序的改變對焊件殘余變形的影響較為顯著。

(a)方案1

為更好地觀察動力電池箱底板在5種候選方案下的焊后殘余變形撓度,分別提取圖9中所示的3條路徑上的殘余變形撓度,結果如圖12所示。在5種焊接順序候選方案下,動力電池箱底板的焊后殘余變形撓度呈現出兩種趨勢:焊接順序候選方案4的整體殘余變形撓度表現得較為平緩,在動力電池箱底板焊縫起始端位置的殘余變形撓度沿著動力電池箱底板寬度正方向逐漸減小,在焊縫焊接穩態階段的殘余變形撓度較小且變化微弱,在焊縫終點位置的殘余變形撓度沿動力電池箱底板寬度正方向緩慢變大,最終在焊縫1和焊縫6的終點拼接處產生最大殘余變形撓度;其余4種方案的整體殘余變形撓度變化較為劇烈,在總體上表現為沿動力電池箱底板寬度正方向不斷減小,最大殘余變形撓度出現于焊縫6和焊縫10的終點拼接處。

(a)路徑1

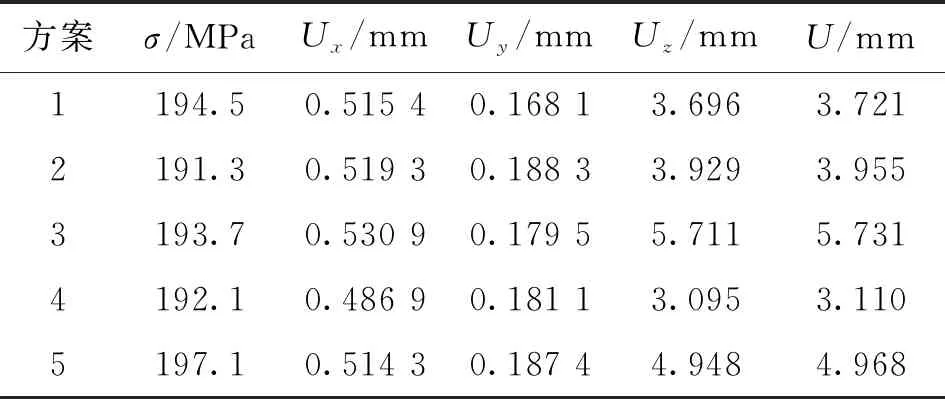

此外,5種焊接順序候選方案數值模擬的焊后最大殘余應力、最大殘余變形撓度與底板沿各方向最大殘余變形撓度的結果如表3所示。

由表3可知,動力電池箱底板在不同焊接順序候選方案下的主要變形為沿Z方向變形,然后依次為沿X方向與Y方向變形。綜合比較5種焊接順序方案的數值模擬結果發現,方案4的最大殘余變形撓度和沿各方向的最大殘余變形撓度均優于另外4種方案。由于本文主要面向控制動力電池箱底板的焊后變形,故在實際生產中應優選焊接順序候選方案4。

表3 焊接順序候選方案焊接變形結果

4 動力電池箱底板焊接優選方案試驗驗證

依據動力電池箱底板攪拌摩擦焊數值模擬結果,在HT-JM16×23/2型攪拌摩擦焊機上,采用優選的焊接順序方案進行焊接試驗,試驗現場如圖13所示。

圖13 攪拌摩擦焊接優選方案試驗現場

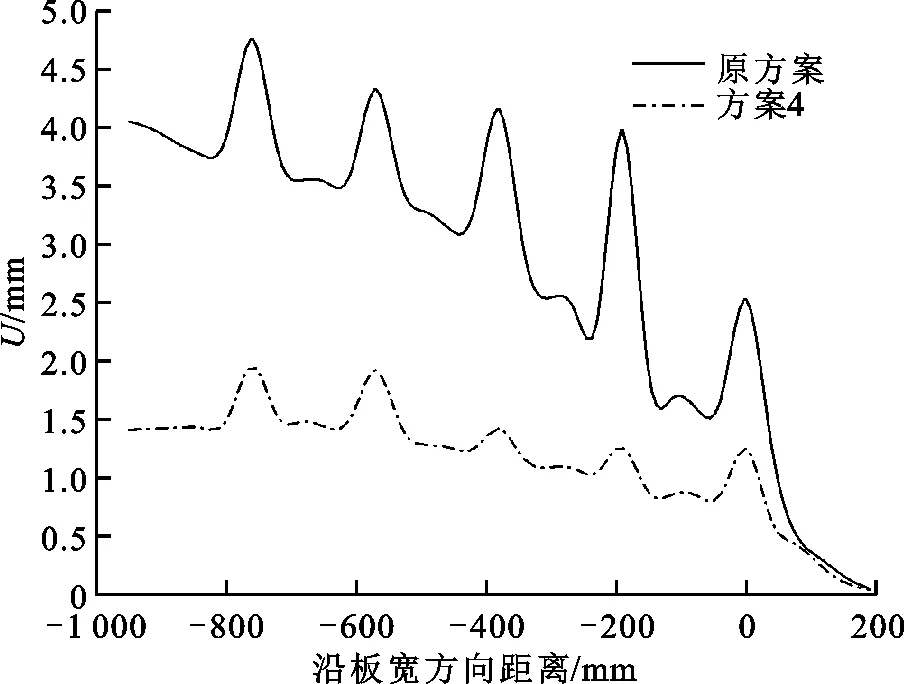

為更準確地對比動力電池箱底板在優選的方案4與原方案焊接試驗下的焊后殘余變形撓度差異,將動力電池箱底板固定在平面上,沿圖9所示的3條測量路徑均勻間隔38 mm選取測量點,測量底板焊后殘余變形撓度。首先測量平臺的高度,然后依次測量各測量點的高度,最后將各點的高度減去平臺的高度,進而得出各測量點的殘余變形撓度。在優選的方案4與原方案焊接試驗下,動力電池箱底板的殘余變形撓度對比如圖14所示。

(a)路徑1

對比圖14和圖12可知,優選出的焊接順序候選方案4的實際結果和數值模擬結果吻合度高,且由圖14可知,動力電池箱底板在焊接優選的方案4與原方案下的焊后最大殘余變形撓度分別為3.31和4.92 mm,焊件最大殘余變形撓度減小約33%。同時,動力電池箱底板在焊接優選的方案4下最大殘余變形撓度滿足焊接加工質量標準中的要求(≤4 mm)。通過試驗結果可知,動力電池箱底板在優化焊接順序后,最大殘余變形撓度減小較為明顯,焊接加工質量得到較大改善。

5 結 論

本文針對918型動力電池箱底板,采用理論分析、數值模擬和試驗驗證的方法對底板攪拌摩擦焊接順序方案進行了優選,結論如下:

(1)基于動力電池箱底板攪拌摩擦焊接熱傳導分析理論和順序熱力耦合法,采用ABAQUS有限元軟件建立了動力電池箱底板攪拌摩擦焊應力應變場數值模擬模型,且數值模擬結果與實際焊接試驗結果相比誤差小于8%,可滿足仿真要求;

(2)基于攪拌摩擦焊接應力應變場數值模擬法對焊接順序進行優化,得到動力電池箱底板焊接順序優選方案,相較于順序式焊接方案最大殘余變形撓度減小約33%。